Данная заявка подана согласно 35 U.S.С. §111 (а) с использованием приоритета в соответствии с 35 U.S.С. §119 (е) (1) по дате подачи предварительной заявки 60/264,320, поданной 29 января 2001, в соответствии с 35 U.S.С §111(b).

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу очистки октафторпропана, способу получения октафторпропана высокой степени чистоты, октафторпропану высокой степени чистоты и его применению.

УРОВЕНЬ ТЕХНИКИ

До настоящего времени в процессе производства полупроводниковых приборов использовали газовое травление для частичного удаления материала тонкой пленки с целью образования топологии схемы на различных материалах тонких пленок, из которых состоят полупроводниковые схемы, и в то же время для удаления отложений использовали очищающий газ, чтобы избавиться от исходного вещества для тонких пленок, осевшего в реакторе в процессе образования тонкой пленки. Одним из травильных газов или очищающих газов, обычно используемых в процессе производства полупроводниковых приборов, является октафторпропан (далее обозначаемый как "FC-218").

С другой стороны, учитывая общие тенденции повышения производительности, уменьшения размера, повышения плотности соединений электрического или электронного оборудования, структура топологий схем становится тоньше, и для образования топологии схемы в процессе травления с высокой точностью требуется использование травильного газа высокой степени чистоты, из которого извлечены примеси, насколько это возможно. Если травильный газ содержит примесь даже в очень малом количестве, это может вызвать увеличение ширины линий в процессе образования тонкой структуры топологии и повысить количество дефектов продукта, содержащего интегральную схему высокой плотности.

Далее в процессе удаления отложений с использованием очищающего газа количество остаточных примесей в процессе производства полупроводниковых приборов после очистки должно быть как можно более низким, чтобы обеспечить получение прибора высокого качества и чистоты, Для этой цели требуется очищающий газ высокой степени чистоты, по существу не содержащий примесей.

Что касается способов получения FC-218, то известны, например, способ электролитического фторирования 1-хлорпропана (см. патент US 3709800), способ взаимодействия трифторпентахлорпропана с трифторидом марганца (см. патент US 2578721) и способ взаимодействия фтороводорода и хлора с такими газами, как пропан и пропилен (см. патент US 5220083). Однако в этих способах в качестве исходных веществ используют хлорсодержащие соединения и поэтому в качестве побочного продукта также получают соединения, содержащие хлор, которые попадают в FC-218 в качестве примесей.

С другой стороны, известны способы получения FC-218 с использованием исходных веществ, не содержащих хлора, например, способ электролитического фторирования пропана (см. патент US 3840445). Однако для промышленного производства эти способы являются невыгодными по причине большой сложности аппаратуры для их осуществления и низкого выхода.

Кроме того, известен способ фторирования гексафторпропана (далее иногда обозначаемого как "FC-1216") с получением FC-218. Например, известны способ взаимодействия FC-1216 с газообразным фтором при разбавлении инертным газом и газообразным целевым продуктом (используемый здесь термин "JP-В-" обозначает публикацию японской заявки, прошедшей экспертизу), способ электролитического фторирования FC-1216 фтороводородом (см. JP-B-62-61115) и способ взаимодействия по меньшей мере одного фторида многовалентного металла, выбранного из трифторида кобальта, трифторида марганца и дифторида фторида многовалентного металла, выбранного из трифторида кобальта, трифторида марганца и дифторида серебра, с FC-1216 (см. JP-B-62-54777).

В этом случае для получения FC-1216 известны, например, способ, включающий термическое разложение хлордифторметана (далее иногда обозначаемого как "HCFC-22"), а также способ, включающий фторирование пергалогенированного хлорфторуглерода, содержащего до 3 атомов углерода, с последующим дегалогенированием фторированного продукта с получением FC-1216 (см. патент US 5057634).

Однако в этих способах также обычно используют в качестве исходных веществ хлорсодержащие соединения, и поэтому в полученном FC-1216, как правило, присутствуют в качестве примесей соединения, содержащие хлор. В результате FC-218, полученный из этого FC-1216, содержит хлорсодержащие соединения вместе с непрореагировавшим FC-1216.

Таким образом, эти хлорсодержащие и фторуглеродные примеси, такие как FC-1216, следует удалить из FC-218.

Например, предпринимались попытки отделения этих примесей от FC-218 путем дистилляции или подобных ей процессов. Более конкретно, примеси, содержащиеся в FC-218, теоретически возможно удалить путем дистилляции, если они имеют температуру кипения, отличающуюся от температуры кипения FC-218. Однако, как показано ниже в Таблице 1, хлорпентафторэтан (далее иногда обозначаемый как "CFC-115"), FC-1216, дихлордифторметан (далее иногда обозначаемый как "CFC-12") и HCFC-22, которые часто присутствуют в смеси качестве примесей, имеют температуру кипения, близкую к температуре кипения FC-218. Следовательно, очень сложно отделить эти примеси при помощи дистилляции и получить FC-218 высокой степени чистоты.

Поэтому предпринимаются попытки использования других методов очистки, кроме отделения путем дистилляции, таких как экстрактивная дистилляция, мембранное отделение и адсорбционное отделение.

Однако проблема метода экстрактивной дистилляции состоит в необходимости дорогостоящего оборудования, а сам процесс довольно сложен. Проблема метода мембранного отделения состоит в том, что не известны подходящие и удобные мембраны, обладающие свойствами, необходимыми для отделения FC-218 от примесей, и трудно провести очистку до высокой степени чистоты, например, чтобы содержание примесей в FC-218 составляло 1 м. д. (миллионную долю) по массе или менее.

Кроме того, как показано в Таблице 2, нет почти никаких различий в размере молекул (рассчитанная величина при стабильном структурном состоянии) между FC-218 и CFC-115 или FC-1216, и нет различий в температуре кипения между FC-218 и примесями, т.е. FC-218 и примеси имеют сходную структуру и физические свойства. Таким образом, нельзя провести очистку до высокой степени чистоты путем удаления примесей при помощи метода адсорбционного отделения с использованием известных адсорбентов, таких как активированный уголь, силикагель, цеолит (молекулярные сита) и углеродные молекулярные сита (далее обозначаемые как "MSC").

Среди этих соединений FC-1216 является одной из примесей, которую можно удалить путем адсорбции с использованием активированного угля или MSC, однако такие хлорсодержащие соединения, как CFC-115, не могут быть отделены.

Таким образом, при помощи обычных методов очистки сложно получить FC-218 высокой степени чистоты путем снижения концентрации фторуглеродных примесей, включая такие соединения хлора, как CFC-115, до значения менее чем 1 м.д. по массе.

В результате проведения глубоких исследований с целью решения этих проблем авторы настоящего изобретения обнаружили, что, если неочищенный октафторпропан, содержащий такие примеси, как соединения хлора, приводят в контакт с агентом, разлагающим примеси, содержащим оксид железа и соединение щелочноземельного металла, а затем с адсорбентом, эти примеси легко могут быть по существу удалены.

Более конкретно, авторы настоящего изобретения разработали способ очистки FC-218, в котором FC-218, содержащий такие фторуглеродные примеси, как CFC-115, FC-1216, CFC-12, CFC-13 (хлортрифторметан) и HCFC-22, в концентрации от 10 до 10000 м.д. по массе, приводят в контакт с агентом, разлагающим примеси, а затем с адсорбентом, и в результате содержание этих примесей можно уменьшить до менее чем 1 м.д. по массе. Настоящее изобретение было создано на основе этой разработки.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является решение вышеописанных проблем, существующих в данной области техники, и создание способа очистки октафторпропана, с помощью которого можно по существу удалить примеси из неочищенного октафторпропана, содержащего примеси.

Другая цель настоящего изобретения относится к созданию способа получения октафторпропана, включающего вышеописанные стадии очистки, а также к октафторпропану высокой степени чистоты и его применению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ очистки октафторпропана в соответствии с настоящим изобретением отличается тем, что неочищенный октафторпропан, содержащий примеси, приводят в контакт с агентом, разлагающим примеси, при повышенной температуре (нагревании), а затем с адсорбентом, чтобы по существу удалить примеси из неочищенного октафторпропана.

Агент, разлагающий примеси, предпочтительно включает оксид железа и соединение щелочноземельного металла.

Оксид железа предпочтительно представляет собой оксид железа (III), а оксид железа (III) представляет собой предпочтительно γ-тидроксиоксид железа и/или γ-оксид железа (III).

Соединение щелочноземельного металла предпочтительно представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из оксидов, гидроксидов и карбонатов щелочноземельных металлов магния, кальция, стронция или бария.

Агент, разлагающий примеси, предпочтительно содержит от 5 до 40% по массе оксида железа и от 60 до 95% по массе соединения щелочноземельного металла, в расчете на полную массу агента, разлагающего примеси.

Агент, разлагающий примеси, предпочтительно представляет собой гранулы, включающие порошок оксида железа со средним размером частиц 100 мкм или менее и порошок соединения щелочноземельного металла со средним размером частиц 100 мкм или менее.

Агент, разлагающий примеси, предпочтительно представляет собой гранулы со средним размером частиц от 0.5 до 10 мм.

Неочищенный октафторпропан предпочтительно приводят в контакт с агентом, разлагающим примеси, при температуре от 250 до 380°С.

Адсорбент предпочтительно представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из активированного угля, молекулярных сит и углеродных молекулярных сит.

Неочищенный октафторпропан может содержать примеси в количестве от 10 до 10000 м.д. по массе.

Примесь предпочтительно представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из хлорпентафторэтана, гексафторпропена, хлортрифторметана, дихлордифторметана и хлордифторметана.

После того, как примеси будут по существу удалены, концентрация примесей, оставшихся в октафторпропане, может составлять менее чем 1 м.д. по массе.

Способ получения октафторпропана в соответствии с настоящим изобретением отличается тем, что включает стадии получения неочищенного октафторпропана, содержащего примеси, и приведения указанного неочищенного октафторпропана в контакт с агентом, разлагающим примеси, при нагревании, а затем с адсорбентом, с получением октафторпропана, из которого примеси по существу удалены.

Стадия получения неочищенного октафторпропана, содержащего примеси, может представлять собой фторирование гексафторпропена. Кроме того, примесь может представлять собой по меньшей мере одно соединение, выбранное из группы, состоящей из хлорпентафторэтана, гексафторпропена, хлортрифторметана, дихлордифторметана и хлордифторметана.

Октафторпропан в соответствии с настоящим изобретением отличается тем, что содержит менее чем 0.0001% по массе соединений хлора и имеет чистоту 99.9999% по массе или более.

Газ в соответствии с настоящим изобретением отличается тем, что содержит вышеописанный октафторпропан.

Травильный газ в соответствии с настоящим изобретением отличается тем, что содержит вышеописанный газ.

Очищающий газ в соответствии с настоящим изобретением отличается тем, что содержит вышеописанный газ.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[Способ очистки]

Способ очистки октафторпропана в соответствии с настоящим изобретением включает стадию приведения неочищенного октафторпропана, содержащего примеси, в контакт с агентом, разлагающим примеси, при нагревании (повышенной температуре), а затем с адсорбентом, чтобы по существу удалить примеси из неочищенного октафторпропана. Этот способ очистки далее описан подробно.

"Неочищенный октафторпропан", как используется в настоящем изобретении, обозначает октафторпропан, содержащий примеси, который не прошел стадию очистки по настоящему изобретению. При этом "по существу удалены", как используется здесь, обозначает, что нет абсолютно никаких или почти никаких примесей.

Агент, разлагающий примеси

В настоящем изобретении предпочтительно используют агент, разлагающий примеси, включающий оксид железа и соединение щелочноземельного металла.

Примеры оксидов железа включают оксид железа (II) и оксид железа (III). Среди них предпочтительными являются оксиды железа (III). Среди оксидов железа (III) предпочтительными являются γ-FeOOH (γ-гидроксиоксид железа) и γ-Fе2О3 (γ-оксид железа (III)), a γ-FeOOH является наиболее предпочтительным.

Эти оксиды железа могут быть использованы отдельно или в сочетании с другими оксидами железа.

Считается, что причина, по которой γ-FeOOH и γ-Fе2О3 являются предпочтительными по сравнению с α-Fе2О3, связана с активностью оксидов железа. γ-FeOOH и γ-Fе2О3 обладают большей реакционной способностью, и активность по отношению к соединениям хлора убывает в следующем порядке γ-FeOOH > γ-Fе2O3 > α-FeOOH > Fе2О3 >> α-Fе2О3. Предполагается, что это различие в активности по отношению к соединениям хлора связано с тем, что энергия связи между атомами железа и кислорода в γ- FeOOH или γ-Fе2О3 ниже, чем в α-FeOOH.

Соединение щелочноземельного металла, используемое в настоящем изобретении, предпочтительно представляет собой гидроксид, оксид или карбонат щелочноземельного металла. Примеры щелочноземельных металлов включают магний, кальций, стронций и барий.

Среди этих соединений щелочноземельных металлов предпочтительно используют гидроксид или оксид кальция, причем гидроксид кальция является наиболее предпочтительным. Эти соединения щелочноземельных металлов могут быть использованы отдельно или в сочетании с другими соединениями щелочноземельных металлов.

Агент, разлагающий примеси, используемый в настоящем изобретении, предпочтительно содержит оксид железа и соединение щелочноземельного металла в такой пропорции, что количество оксида железа составляет от 5 до 40% по массе, предпочтительно от 20 до 30% по массе, а количество соединения щелочноземельного металла составляет от 60 до 95% по массе, предпочтительно от 70 до 80% по массе, соответственно, в расчете на полную массу агента, разлагающего примеси.

Предполагается, что, если количество оксида железа и соединения щелочноземельного металла, содержащихся в агенте, разлагающем примеси, находится в вышеописанном интервале, можно эффективно провести разложение примесей и удалить продукты разложения, как описано далее, при этом эффективная очистка происходит за счет использования отличительных свойств оксида железа и соединения щелочноземельного металла.

Агент, разлагающий примеси, может находиться в любой форме, без особых ограничений, но предпочтительно, чтобы он был в форме частиц. В случае, когда оксид железа и соединение щелочноземельного металла находятся в форме частиц, средний размер этих частиц до их смешивания, т.е. до образования агента, разлагающего примеси, предпочтительно составляет 100 мкм или менее, более предпочтительно 10 мкм или менее, еще более предпочтительно 1 мкм или менее. Средний размер частиц предпочтительно составляет от 0.01 до 100 мкм, более предпочтительно от 0.01 до 10 мкм, еще более предпочтительно от 0.01 до 1 мкм.

Если средний размер каждой из частиц оксида железа и соединения щелочноземельного металла составляет 100 мкм или менее, можно получить октафторпропан более высокой степени чистоты, а также осуществить более эффективную очистку. Это, предположительно, происходит потому, что оксид железа и соединение щелочноземельного металла в форме мелких частиц имеют увеличенную удельную поверхность и легко перемешиваются друг с другом, в результате увеличивается площадь поверхности оксида железа и соединения щелочноземельного металла, а также возможность контакта неочищенного октафторпропана с агентом, разлагающим примеси.

Концентрация и вид примесей в оксиде железа и соединении щелочноземельного металла не имеют особого значения, если они не оказывают влияния на способность разложения примесей в неочищенном октафторпропане.

Агент, разлагающий примеси, может находиться в любой форме, без особых ограничений, и любая его форма может использоваться для очистки, однако предпочтительно, чтобы агент, разлагающий примеси, находился в форме гранул или частиц. Конкретные примеры формы этих гранул включают таблеточную форму и сферическую форму. Средний размер отдельных гранул предпочтительно составляет от 0.5 до 10 мм, более предпочтительно от 1 до 5 мм.

Если средний размер отдельных гранул находится в вышеописанном интервале, увеличивается возможность контакта примесей с агентом, разлагающим примеси, и можно эффективно осуществить разложение и удаление этих примесей. Если средний размер частиц агента, разлагающего примеси, превышает 10 мм, площадь поверхности, участвующей в адсорбции и диффузии газа, соответственно снижается, а также иногда уменьшается скорость диффузии. С другой стороны, если средний размер частиц агента, разлагающего примеси, составляет менее чем 0.5 мм, площадь поверхности, участвующей в адсорбции и диффузии, соответственно увеличивается, и хотя скорость диффузии могла бы тоже увеличиться, иногда происходит сильный перепад давления.

Для получения агента, разлагающего примеси, включающего оксид железа и соединение щелочноземельного металла, смешивают порошок оксида железа и порошок соединения щелочноземельного металла и получают агент, разлагающий примеси, с помощью любого метода, без ограничений. При производстве гранул (гранулировании), если только соотношение компонентов смеси находится в вышеописанном интервале, успешное гранулирование можно осуществить путем добавления к смеси воды. В случае, если размер частиц оксида железа или соединения щелочноземельного металла несколько больше, гранулирование можно осуществить путем добавления вместе с водой связующего вещества. Тип и количество связующего вещества не имеют значения, и можно использовать любое известное связующее вещество, если только оно не влияет на производительность полученного агента, разлагающего примеси. Примеры неорганических связующих веществ включают глину и гипс, а примеры органических связующих веществ включают метилцеллюлозу, поливиниловый спирт и крахмал.

Такой гранулированный агент, разлагающий примеси, можно получить путем смешивания оксида железа и соединения щелочноземельного металла, добавления подходящего количества воды, перемешивания указанной смеси и гранулирования перемешанной массы.

Аппарат для смешивания, необходимый для получения таких гранул, может иметь такое устройство, в котором смешивание и гранулирование можно проводить одновременно или эти процессы можно проводить отдельно. Примеры аппаратов для смешивания, в которых смешивание и гранулирование происходят одновременно, включают смеситель Henschel и вертикальный смеситель. Также можно осуществить смешивание в смесителе Henschel или смесителе V-типа, а затем провести гранулирование в тарельчатом грануляторе или барабанном грануляторе.

Полученные таким образом гранулы предпочтительно сушат при температуре от 100 до 150°С в течение от 3 до 5 часов в потоке инертного газа, такого как воздух и азот, для повышения их жесткости и выпаривания содержащейся в них воды. Содержание воды в агенте, разлагающем примеси, после сушки считается удовлетворительным, если потеря веса после сушки при 110°С в течение 2-3 часов в воздушной сушилке составляет 1% по массе или менее.

Предполагается, что при использовании этого агента, разлагающего примеси, такие примеси в неочищенном октафторпропане, как фторуглероды, взаимодействуют с соединением щелочноземельного металла в составе агента, разлагающего примеси, и за счет этого разлагаются. Более конкретно, примесь CFC-115 взаимодействует с гидроксидом, оксидом или карбонатом щелочноземельного металла в составе агента, разлагающего примеси, с получением фторида и хлорида щелочноземельного металла и одновременным образованием монооксида углерода, воды и тому подобного. Монооксид углерода и вода, образовавшиеся в процессе этой реакции, подвергаются дальнейшему взаимодействию с использованием железа в качестве катализатора с получением водорода или метана. Предполагается, что эти реакции протекают непрерывно, при этом хлор в составе CFC-115 замещается выделившимся водородом с получением пентафторэтана (далее иногда обозначаемого как "HFC-125"). По тому же механизму реакции из CFC-115 образуется FC-1114. Более конкретно, предполагается, что из CFC-115 получается HFC-125, a в результате отщепления от HFC-125 HF образуется FC-1114. У этих образовавшихся фторуглеродов размер молекулы меньше, чем у CFC-115 (размер молекулы: от 4.3 до 5.6  ). Например, размер молекулы HFC-125 составляет от 3.4 до 4.9

). Например, размер молекулы HFC-125 составляет от 3.4 до 4.9  , а размер молекулы FC-1114 составляет от 3.5 до 4.9

, а размер молекулы FC-1114 составляет от 3.5 до 4.9  . Различие в размерах молекул между октафторпропаном (от 4.9 до 6.1) и HFC-125, как таковое, становится значительным по сравнению с различием в размерах молекул между октафторпропаном и CFC-115, что позволяет предположить, что эти примеси можно легко удалить путем контакта с адсорбентом после окончания контакта с агентом, разлагающим примеси. В данном случае октафторпропан представляет собой относительно стабильное соединение и поэтому не разлагается при контакте с агентом, разлагающим примеси, при нагревании до температуры от 250 до 380°С.

. Различие в размерах молекул между октафторпропаном (от 4.9 до 6.1) и HFC-125, как таковое, становится значительным по сравнению с различием в размерах молекул между октафторпропаном и CFC-115, что позволяет предположить, что эти примеси можно легко удалить путем контакта с адсорбентом после окончания контакта с агентом, разлагающим примеси. В данном случае октафторпропан представляет собой относительно стабильное соединение и поэтому не разлагается при контакте с агентом, разлагающим примеси, при нагревании до температуры от 250 до 380°С.

Адсорбент

В способе очистки по настоящему изобретению после контакта с агентом, разлагающим примеси, при повышенной температуре неочищенный октафторпропан далее приводят в контакт с адсорбентом.

Здесь можно использовать любой известный адсорбент. Примеры адсорбентов, которые могут использоваться предпочтительно, включают активированный уголь, цеолит (молекулярные сита) и углеродные молекулярные сита. Активированный уголь или углеродные молекулярные сита перед использованием можно подвергнуть предварительной обработке, такой как обработка кислотой, тепловая обработка или обработка паром.

Среди этих адсорбентов предпочтительными являются молекулярные сита с размером пор от 4 до 7  и углеродные молекулярные сита, а наиболее предпочтительными являются углеродные молекулярные сита 5

и углеродные молекулярные сита, а наиболее предпочтительными являются углеродные молекулярные сита 5 .

.

Также адсорбент может быть коммерчески доступным продуктом.

Эти адсорбенты могут быть использованы отдельно или в сочетании с другими адсорбентами.

Способ очистки неочищенного октафторпропана

Способ очистки октафторпропана в соответствии с настоящим изобретением включает стадию приведения неочищенного октафторпропана, содержащего примеси, в контакт с агентом, разлагающим примеси, при повышенной температуре (нагревании) (стадия очистки 1) и стадию его дальнейшего приведения в контакт с адсорбентом (стадия очистки 2). Неочищенный октафторпропан, который можно использовать в настоящем изобретении, может представлять собой продукт, полученный известным методом, или коммерчески доступный продукт.

(Стадия очистки 1)

При практическом осуществлении реакции разложения таких примесей, как фторуглероды, в неочищенном октафторпропане, агента, разлагающего примеси, например, помещают в реактор для разложения и подают в этот реактор неочищенный октафторпропан для контакта с агентом, разлагающим примеси. Стадию контакта можно провести любым способом, без особых ограничений, например, предпочтительно используют проточный метод в непрерывном режиме с неподвижным слоем.

Что касается реакционного давления, то эту реакцию можно осуществить как под давлением, так и без него, и обычно обработку проводят под давлением, которое легко создать, однако предпочтительно реакцию проводят под давлением, т.е. имеется ввиду избыточное давление, которое составляет от 0 до 2 МПа, более предпочтительно порядка от 0 до 1 МПа.

Размер (объем) реактора для разложения и объемная скорость могут быть любыми, если только неочищенный октафторпропан и агент, разлагающий примеси, могут находиться в контакте в течение определенного периода времени, однако предпочтительно их подбирают таким образом, чтобы время пребывания неочищенного октафторпропана в реакторе для разложения составляло от 1 до 30 секунд, более предпочтительно от 4 до 30 секунд.

Температура реакции разложения в реакторе для разложения предпочтительно составляет от 250 до 380°С, более предпочтительно от 280 до 360°С. Если температура реакции разложения находится в этом интервале, агент, разлагающий примеси, может сохранять свою активность. Если температура реакции разложения составляет менее чем 250°С, активность агента, разлагающего примеси, не развивается и скорость разложения снижается, а если температура реакции разложения превышает 380°С, агент, разлагающий примеси, сам разрушается при нагревании и разложение примесей в неочищенном октафторпропане может прекратиться.

(Стадия очистки 2)

После стадии очистки 1 примеси далее приводят в контакт с адсорбентом, при этом по существу происходит их удаление, в результате чего можно получить октафторпропан высокой степени чистоты.

Процедуру адсорбции можно осуществить, например, путем заполнения адсорбционной колонны адсорбентом и пропускания через нее неочищенного октафторпропана после реакции разложения. В этом случае процедуру адсорбции можно провести любым известным способом, без ограничений, например, предпочтительно используют проточный метод в непрерывном режиме с неподвижным слоем.

Для контакта неочищенного октафторпропана, прошедшего стадию очистки 1, с адсорбентом можно использовать газовую фазу или жидкую фазу. Линейная скорость в случае газофазного контактного метода предпочтительно составляет от 1 до 10 м/мин, более предпочтительно от 1 до 5 м/мин, а в случае жидкофазного контактного метода предпочтительно от 0.2 до 5 м/час, более предпочтительно от 0.5 до 2 м/час.

Обработку обычно можно провести под давлением, которое легко создать, и нет необходимости в использовании особого режима, такого как создание избыточного давления. Как правило, давление предпочтительно составляет от 0 до 2 МПа в значении избыточного давления.

Температура при осуществлении процедуры адсорбции обычно имеет значение, примерно равное комнатной температуре, и нагревание или охлаждение не требуется.

Когда адсорбционная емкость адсорбента полностью исчерпывается, адсорбент можно регенерировать и использовать повторно. В этом случае регенерацию адсорбента осуществляют путем пропускания через адсорбент различных инертных газов, таких как азот, нагретых до высокой температуры, с целью десорбции октафторпропана и таких примесей, как фторуглероды.

При регенерации температура инертного газа в случае адсорбента на основе цеолита составляет предпочтительно от 20 до 600°С, а в случае адсорбента на основе активированного угля или углеродных молекулярных сит предпочтительно от 100 до 400°С.

[Способ получения октафторпропана]

В способе получения октафторпропана сначала получают неочищенный октафторпропан, а затем к нему применяют вышеописанный способ очистки. Более конкретно, после получения неочищенного октафторпропана проводят вышеописанные стадии очистки 1 и 2.

В качестве метода получения неочищенного октафторпропана может использоваться любой известный метод, без ограничений. Как указано выше, неочищенный октафторпропан можно получить известным методом, например, путем электролитического фторирования 1-хлорпропана (см. патент US 3709800), путем взаимодействия трифторпентахлорпропана с трифторидом марганца (см. патент US 2578721) или путем взаимодействия фтороводорода и хлора, например, с пропаном и пропиленом (см. патент US 5220083).

Для получения неочищенного октафторпропана, содержащего примеси, можно использовать метод фторирования гексафторпропена. Например, неочищенный октафторпропан может быть получен известными методами, такими как метод взаимодействия FC-1216 и газообразного фтора при разбавлении инертным газом и газообразным продуктом реакции, метод электролитического фторирования FC-1216 фтороводородом (см. JP-В-62-61115) и метод взаимодействия по меньшей мере одного фторида многовалентного металла, выбранного из трифторида кобальта, трифторида марганца и дифторида серебра, с FC-1216 (см. JP-B-62-54777).

Полученный таким образом неочищенный октафторпропан проходит вышеописанные стадии очистки 1 и 2, при этом можно получить октафторпропан, из которого примеси по существу удалены.

[Октафторпропан высокой степени чистоты]

Используя способ очистки по настоящему изобретению, можно эффективно удалить из неочищенного октафторпропана такие примеси, как фторуглероды, в особенности хлорпентафторэтан (CFC-115), гексафторпропен (FC-1216), дихлордифторметан (CFC-12), хлортрифторметан (CFC-13) и хлордифторметан (HCFC-22). В частности, можно по существу удалить примеси, представляющие собой соединения хлора, которые трудно удалить при помощи обычных методов очистки, такие как CFC-115, CFC-12, CFC-13 и HCFC-22, и получить октафторпропан высокой степени чистоты.

Вышеописанные примеси обычно содержатся в неочищенном октафторпропане в количестве от 10 до 10000 м.д. по массе, и при использовании способа очистки по настоящему изобретению эти примеси, содержащиеся в октафторпропане, можно удалить до содержания менее чем 1 м.д. по массе (0.0001% по массе), и чистота октафторпропана, полученного после очистки, может достигать 99.9999% по массе или более.

В данном случае чистоту октафторпропана определяют как величину, полученную путем вычитания содержания иных фторуглеродов, чем октафторпропан, из 100% по массе. Анализ полученного октафторпропана с чистотой 99.9999% по массе или более можно осуществить при помощи (1) газовой хроматографии (GC), используя метод TCD (детектор удельной теплопроводности), метод FID (детектор пламенной ионизации) (включая в каждом случае метод предварительного выключения) или метод ECD (детектор захвата электрона) и (2) газовой хроматографии и масс-спектрометра (GC-MS).

[Применение]

Когда примеси по существу удалены, октафторпропан, полученный способом по настоящему изобретению, можно использовать в качестве травильного газа на стадии травления в полупроводниковых приборах.

Более конкретно, при производстве таких полупроводниковых приборов, как LSI (большая интегральная схема (БИС)) и TFT (тонкопленочный транзистор), октафторпропан обычно используют в качестве травильного газа для образования топологии схемы из тонкой или толстой пленки, полученной методом CVD (химическое осаждение из газовой (паровой) фазы), методом напыления или методом вакуумного осаждения.

Октафторпропан также можно использовать в качестве очищающего газа на стадия очистки полупроводникового прибора.

Более конкретно, в аппаратах для получения тонких или толстых пленок проводят очистку с целью удаления лишних отложений, накопившихся на внутренних стенках аппарата и технологических приспособлений, поскольку эти отложения могут вызвать образование частиц и для получения пленок хорошего качества их следует удалить. Октафторпропан в соответствии с настоящим изобретением подходит для использования с этой целью в качестве очищающего газа.

Газ в соответствии с настоящим изобретением включает октафторпропан высокой степени чистоты. Этот газ может представлять собой чистый октафторпропан или может дополнительно содержать другие газы. Примеры этих газов включают Не, Ne, Ar и О2. Количество этих газов для смешивания с октафторпропаном не имеет особых ограничений, и в случае использования октафторпропана высокой степени чистоты в соответствии с настоящим изобретением в качестве травильного или очищающего газа количество смешиваемого газа меняется в зависимости от вида соединения и толщины протравливаемого слоя, а также в зависимости от количества и толщины удаляемых отложений.

Технический результат

В соответствии со способами очистки или получения октафторпропана по настоящему изобретению легко можно по существу удалить такие примеси, как соединения хлора, которые до сих пор с трудом поддавались удалению, и получить октафторпропан высокой степени чистоты. Кроме того, октафторпропан, полученный при помощи способа очистки по настоящему изобретению, по существу свободен от примесей, и, следовательно, его можно эффективно использовать в качестве травильного или очищающего газа для производства полупроводниковых приборов и тому подобного.

Примеры

Настоящее изобретение далее описано более подробно при помощи Примеров, однако его не следует рассматривать как ограниченное рамками этих Примеров.

[Примеры 1-3]

[Получение неочищенного октафторпропана]

Октафторпропан получали при помощи метода взаимодействия FC-1216 с фторидом многовалентного металла.

Из хлорида кобальта сформировали таблетки (5 мм × 5 мм) и фторировали газообразным HF, а затем газообразным F2 с получением СоF3. 480 г полученного СоF3 поместили в никелевый реактор (100 мм × 1000 мм) и вводили туда проточным методом FC-1216 при температуре реакции 270°С и атмосферном давлении. Неочищенный октафторпропан, полученный в результате реакции, собрали и определили количество примесей при помощи газовой хроматографии. Условия проведения анализа методом газовой хроматографии приведены ниже.

Аппаратура: GC-14B (выпущен Shimadzu Seisakusho К.К.)

Носитель: Не

Детектор: водородный пламенно-ионизационный детектор (FID)

Количество образца: 0.2 мл

Метод определения: абсолютный метод калибровочной кривой

В результате анализа в полученном неочищенном октафторпропане были обнаружены следующие примеси: CFC-115 в количестве 770 м.д. по массе, FC-1216 в количестве 200 м.д. по массе CFC-13 в количестве 20 м.д. по массе и каждый из CFC-12 и HCFC-22 в количестве 10 м.д. по массе.

[Подготовка трубки для разложения примесей]

Агент, разлагающий примеси, включающий оксид железа и соединение щелочноземельного металла, получали следующим образом. Компоненты смешали в следующем соотношении γ-FeOOH (произведенный Ishihara Sangyo)/Ca(ОН)2 (произведенный Yoshizawa Sekkai Kogyo)=30/70% по массе (Пример 1), γ-Fe2О3 (произведенный Toda Kogyo)/Ca(ОН)2=20/80% по массе (Пример 2) или γ-FеООH/СаСО3 (произведенный Okutama Kogyo)=20/80% по массе (Пример 3). После добавления воды каждую смесь гранулировали, сушили при 105°С в течение 2 часов и просеивали с получением гранул со средним размером частиц от 0.85 до 2.8 мм. После этого по 1.9 г каждого из агентов, разлагающих примеси, поместили в трубку из нержавеющей стали (реакционную трубку) с внутренним диаметром 16 мм с высотой слоя 8 см (объем 15 мл) и обработали путем пропускания азота при 300°С в течение 3 часов или более с получением трубки для разложения примесей, содержащей агент, разлагающий примеси.

[Подготовка адсорбционной колонны]

MSC-5A (торговое наименование, производится Ajinomoto Fine Techno) использовали в качестве адсорбента. 71 г MSC-5A в качестве адсорбента поместили в трубку из нержавеющей стали с внешним диаметром 1/2 дюйма (12.7 мм) (параметры адсорбционной колонны: 11 мм (внутренний диаметр) × 150 см (длина колонны), объем: 130 мл) и обработали путем пропускания азота при 60°С в течение 1 часа и при 160°С в течение 7 часов, в общей сложности 8 часов. Адсорбционную колонну с адсорбентом присоединили к концу трубки для разложения примесей, заполненной агентом, разлагающим примеси.

[Очистка неочищенного октафторпропана]

Приготовленный ранее неочищенный октафторпропан в газовой фазе пропустили под давлением 0.7 МПа с объемной скоростью 650 час-1 через трубку для разложения примесей и с линейной скоростью 1 м/мин через адсорбционную колонну. Температура реакции разложения в трубке для разложения примесей составляла 350°С. Октафторпропан, проходящий через трубку для разложения примесей, и октафторпропан, проходящий через адсорбционную колонну, соответственно собирали и анализировали при помощи газовой хроматографии в вышеописанных условиях.

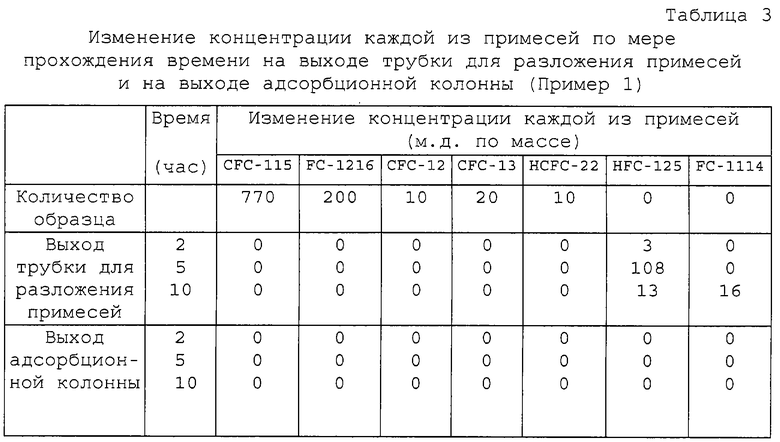

В Примере 1 содержание таких примесей, как фторуглероды, в октафторпропане на выходе трубки для разложения примесей и в октафторпропане на выходе адсорбционной колонны анализировали через 2 часа, 5 часов и 10 часов после начала его пропускания. Полученные результаты показаны в Таблице 3.

В результате анализа было обнаружено, что из фторуглеродных примесей, содержавшихся во входящем газе, CFC-115, FC-1216, CFC-12, CFC-13 и HCFC-22 с трудом обнаруживались на выходе трубки для разложения примесей, но были обнаружены HFC-125 и FC-1114. Фторуглеродные примеси (продукты разложения) на выходе трубки для разложения примесей можно удалить при помощи адсорбции. Таким образом было установлено, что из октафторпропана можно удалить CFC-115, FC-1216, CFC-12, CFC-13 и HCFC-22.

Изменение концентрации CFC-115, содержавшегося в октафторпропане, на выходе адсорбционной колонны через 2 часа и 5 часов после начала пропускания и удаленное количество CFC-115 до точки проскока показано в Таблице 6. Здесь точкой проскока считается момент, когда содержание обнаруженных фторуглеродных примесей на выходе адсорбционной колонны составляет 1 м.д. по массе и количество CFC-115, пропущенного до точки проскока, считается количеством удаленного CFC-115.

В случае использования γ-Fе2О3 в качестве оксида железа (III) (Пример 2) и СаСО3 в качестве соединения щелочноземельного металла (Пример 3) также были получены отличные результаты по удалению CFC-115, что подтверждает возможность очистки октафторпропана до высокой степени чистоты.

[Сравнительный Пример 1]

Исследование адсорбционного удаления фторуглеродных примесей из октафторпропана осуществили по такой же методике, как в Примере 1, за исключением того, что была пропущена стадия разложения этих примесей. Концентрацию примесей до и после прохождения через MSC-5A в качестве адсорбента определяли по такой же методике, как в Примере 1, при помощи газовой хроматографии.

Изменение концентрации фторуглеродных примесей, содержавшихся в октафторпропане на выходе адсорбционной колонны, через 1 час, 5 часов и 10 часов после начала пропускания октафторпропана показано в Таблице 4. Для CFC-115 точка проскока практически совпадает с началом пропускания октафторпропана, откуда следует, что CFC-115 не удаляется за счет адсорбции только при воздействии адсорбента. Для CFC-12, CFC-13 и HCFC-22 точка проскока также находилась в пределах от 5 до 10 часов, что свидетельствовало о низкой эффективности адсорбции.

Количество FC-1216, удаленного при помощи способа очистки по настоящему изобретению (Пример 1), и количество FC-1216, удаленного только за счет адсорбционной очистки (Сравнительный Пример 1), показаны в Таблице 5. Принимая за точку проскока момент, когда на выходе адсорбционной колонны определенная концентрация FC-1216 в октафторпропане составляет 1 м.д. по массе, количество FC-1216, пропущенного до точки проскока, считается удаленным количеством. Хотя из результатов Примера 1 и Сравнительного Примера 1 следует, что FC-1216 можно удалить при помощи адсорбции, неизвестно, разлагается ли FC-1216, если до стадии адсорбции проводят стадию разложения, как в Примере 1. Однако, судя по удаленному количеству FC-1216, оно выше по сравнению с обычными методами адсорбционной очистки, что подтверждает более высокую эффективность способа очистки по настоящему изобретению.

Изменение концентрации каждой из примесей на выходе адсорбционной колонны (Сравнительный Пример 1)

Количество удаленного FC-1216

[Сравнительные Примеры 2-4]

Исследования проводили в тех же условиях, что и в Примерах 1-3, за исключением использования других агентов, разлагающих примеси.

Использованные агенты, разлагающие примеси, представляли собой γ-FeOOH=100% по массе (Сравнительный Пример 2), γ-Fe2O3=100% по массе (Сравнительный Пример 3) и Са(ОН)2=100% по массе (Сравнительный Пример 4), и через каждый из этих агентов, разлагающих примеси, пропускали такой же октафторпропан, как в Примерах 1-3. За точку проскока принимали момент, когда на выходе адсорбционной колонны определенная концентрация фторуглеродных примесей в октафторпропане составляла 1 м.д. по массе.

Изменение концентрация CFC-115, содержавшегося в октафторпропане на выходе адсорбционной колонны через 2 часа и 5 часов после начала пропускания октафторпропана, и удаленное количество CFC-115 показаны в Таблице 6.

Агент, разлагающий примеси, содержащий только оксид железа (III) (Сравнительные Примеры 2 и 3) не может сохранять форму, и возможна по этой причине точка проскока CFC-115 на выходе адсорбционной колонны наступает рано. Реакция разложения FC-115 с трудом протекает в присутствии только соединения щелочноземельного металла (Сравнительный Пример 4), и удаленное количество FC-115 получилось очень небольшим. Из этого следует, что, если не использовать агент, разлагающий примеси, содержащий как оксид железа (III), так и соединение щелочноземельного металла, смешанные в подходящем соотношении, CFC-115 разлагается с трудом и сложно получить хорошие результаты по его удалению.

Изменение концентрации на выходе адсорбционной колонны и удаленное количество CFC-115 в каждом исследовании

5

355

[Справочные Примеры 1 и 2]

Исследования проводили в таких же условиях, что и в Примере 1, за исключением температуры разложения.

Температура разложения составляла 240°С (Справочный Пример 1) и 400°С (Справочный Пример 2).

Изменение концентрации CFC-115 на выходе адсорбционной колонны через 2 часа, 5 часов и 10 часов после начала пропускания октафторпропана показано в Таблице 7. Из полученных результатов следует, что активность агента, разлагающего примеси, не проявлялась при слишком низкой температуре 240°С, и, вероятно, по этой причине не происходило разложение CFC-115. При слишком высокой температуре 400°С агент, разлагающий примеси, сам разрушился от нагревания и точка проскока CFC-115 на выходе адсорбционной колонны наступила рано. Удаленное количество CFC-115 составило около 10 мг в каждом из Справочных Примеров 1 и 2, что является очень низкой величиной.

Изменение концентрации CFC-115 на выходе адсорбционной колонны в зависимости от температуры разложения

Дополнительные примеры

Пример 1

Очистка неочищенною октафторпропана осуществлялась тем же способом, как в Примере 1, приведенном в описании, за исключением того, что использовался неочищенный октафторпропан FC-218, содержавший CFC-115 в количестве 1700 ч/млн по массе вместо 770 ч/млн по массе и FC-1216 в количестве 300 ч/млн по массе вместо 200 ч/млн по массе, а температура реакции была изменена на 300°С вместо 350°С. Удаленное количество CFC-115 до того, как концентрация CFC-115 у выхода адсорбционной колонны снизилась до 1 ч/млн, составило 690 мг. Полученные результаты показаны в Таблице А.

Пример II

Очистка неочищенного октафторпропана осуществлялась тем же способом, как в Примере I, приведенном в описании, за исключением того, что использовался неочищенный октафторпропан FC-218, содержавший CFC-115 в количестве 1700 ч/млн по массе вместо 770 ч/млн но массе и FC-1216 в количестве 300 ч/млн по массе вместо 200 ч/млн по массе. Удаленное количество CFC-115 до того, как концентрация CFC-115 у выхода адсорбционной колонны снизилась до 1 ч/млн, составило 780 мг. Полученные результаты показаны в Таблице В.

Пример III

Очистка неочищенного октафторпропана осуществлялась тем же способом, как в Примере 1, приведенном в описании, за исключением того, что использовался неочищенный октафторпропан FC-218, содержавший CFC-115 в количестве 5000 ч/млн по массе вместо 770 ч/млн по массе и FС-1216 в количестве 300 ч/млн по массе вместо 200 ч/млн по массе. Удаленное количество CFC-115 до того, как концентрация CFC-115 у выхода адсорбционной колонны снизилась до 1 ч/млн, составило 750 мг. Полученные результаты показаны в Таблице С.

Удаленные из октафторпропана количества CFC-115 у выхода адсорбционной колонны до того, как концентрация каждой примеси снизилась до 1, 10 или 100 ч/млн по массе, показаны в Таблице D вместе с выдержками из Таблицы 6 описания.

Изменение концентрации каждой примеси на выходе трубы разложения примесей и на выходе адсорбционной колонны

5

0

0

0

0

0

0

0

Изменение концентрации каждой примеси на выходе трубы разложения примесей и на выходе адсорбционной колонны

Изменение концентрации каждой примеси на выходе трубы разложения примесей и на выходе адсорбционной колонны

Устраненные количества CFC-217ba в каждом примере

70

80

80

пример 4

70

70

70

*2 Завершение при 10 ч/млн по массе

*3 Завершение при 100 ч/млн по массе

Изобретение относится к очистке октафторпропана. Способ осуществляют путем приведения неочищенного октафторпропана, содержащего примеси, в контакт с разлагающим примеси агентом при повышенной температуре, а затем с адсорбентом, которые могут удалить указанные примеси до содержания менее чем 0,0001 мас.%, из указанного неочищенного октафторпропана. Разлагающий примеси агент включает оксид железа (III) и соединение щелочноземельного металла, в количестве от 5 до 40% по массе оксида железа и от 60 до 95% по массе соединения щелочноземельного металла, в расчете на полную массу разлагающего примеси агента. Оксид железа (III) представляет собой γ-гидроксиоксид железа и/или γ-оксид железа (III). Примеси представляют собой, по меньшей мере, одно соединение, выбранное из группы, состоящей из хлорпентафторэтана, гексафторпропена, хлортрифторметана, дихлордифторметана и хлордифторметана. Адсорбент представляет собой, по меньшей мере, одно вещество, выбранное из группы, состоящей из активированного угля, молекулярных сит и углеродных молекулярных сит. Неочищенный октафторпропан содержит указанные примеси в количестве от 10 до 10000 м.д. по массе. Предложены газ, травильный газ и очищающий газ, включающие октафторпропан с чистотой 99,9999 мас.% или более и содержащие менее чем 0,0001 мас.% соединений хлора. Технический результат - увеличение чистоты октафторпропана. 4 с. и 9 з.п. ф-лы, 11 табл.

| Способ в.и.карпенко консервирования рыбной икры | 1976 |

|

SU733612A1 |

| ФЕРМОВАЯ ТЕЛЕСКОПИЧЕСКАЯ МАЧТА | 0 |

|

SU370688A1 |

| Установка для непрерывного изготовления изделий из полимерных материалов | 1972 |

|

SU457613A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041194C1 |

| ИНВЕРТНО-ЭМУЛЬСИОННЫЙ РАСТВОР ДЛЯ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИИ СКВАЖИН | 1996 |

|

RU2100399C1 |

| СПОСОБ, СИСТЕМА И СЧИТЫВАЕМЫЕ КОМПЬЮТЕРОМ НОСИТЕЛИ ДЛЯ ИДЕНТИФИКАЦИИ УСТРОЙСТВА ДЛЯ ПРИЕМА ОГРАДИТЕЛЬНОГО СТОЛБИКА | 2017 |

|

RU2712732C2 |

| GB 1568020 A, 21.05.1980 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2005-01-27—Публикация

2002-01-11—Подача