Изобретение относится к гальванике, а именно к устройствам для нанесения покрытий на наружные поверхности деталей в протоке электролита.

Известна установка для восстановления и упрочнения валов, имеющая механизм вращения, механизм зажима детали, ячейку с абразивными брусками и механизмы перемещения [1]. Недостатками данной установки являются: низкая производительность - одновременно обрабатывается только одна деталь, узкая специализация для обработки деталей только одного типоразмера.

Прототипом заявляемого изобретения является установка для нанесения гальванических покрытий [2], содержащая ванну из диэлектрического материала, позволяющую обрабатывать заданное количество деталей.

Недостатками конструкции установки являются:

нестабильность качественных характеристик покрытия в группе обрабатываемых деталей из-за перепадов электрического сопротивления и неравномерного нагрева параллельных деталей катодной цепи: шпиндель - наконечник - деталь - анод;

необратимая деформация гальванической ванны в результате структурных изменений ее диэлектрического материала при эксплуатации установки;

наличие большого количества сложных по конструкции активаторов, специализированных для каждого типоразмера обрабатываемых деталей;

неудовлетворительные эксплутационные свойства системы оборотного водоснабжения установки.

Технической задачей изобретения является повышение качества покрытия обрабатываемых деталей, увеличение сопротивления необратимой деформации гальванической ванны, упрощение конструкции, сокращение количества элементов узла активации, повышение его универсальности, обеспечение управляемости теплового режима технологического процесса и экологической безопасности установки.

Техническая задача решается за счет того, что установка содержит на каждом шпинделе термопару, выведенную на прибор контроля и блокировки; гальваническую ванну из химически стойкого диэлектрика, армированную титановым каркасом, изолированным от анода; узел активации, состоящий из титановой рамки с набором керамических пластин; систему охлаждения и нагрева электролитного бака, содержащую радиатор, термоэлектронагреватели, водяной насос, теплообменный и водооборотный баки.

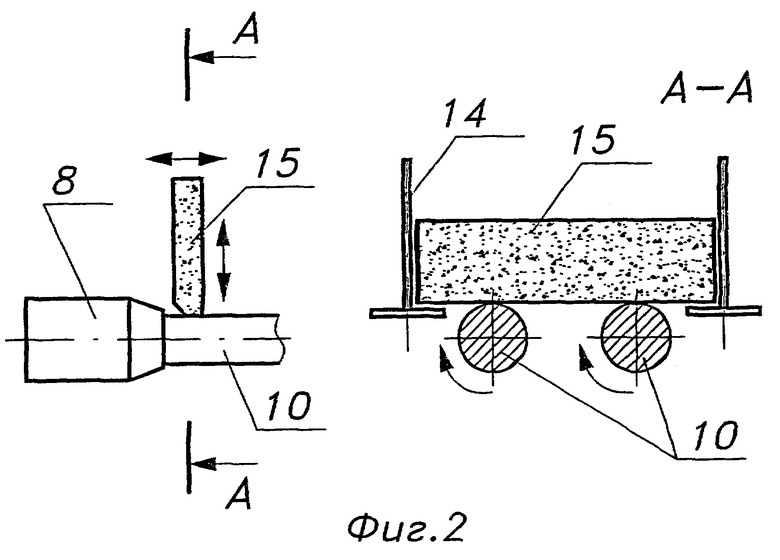

На фиг. 1 изображена принципиальная схема установки для нанесения гальванических покрытий на наружную поверхность деталей (далее - установка).

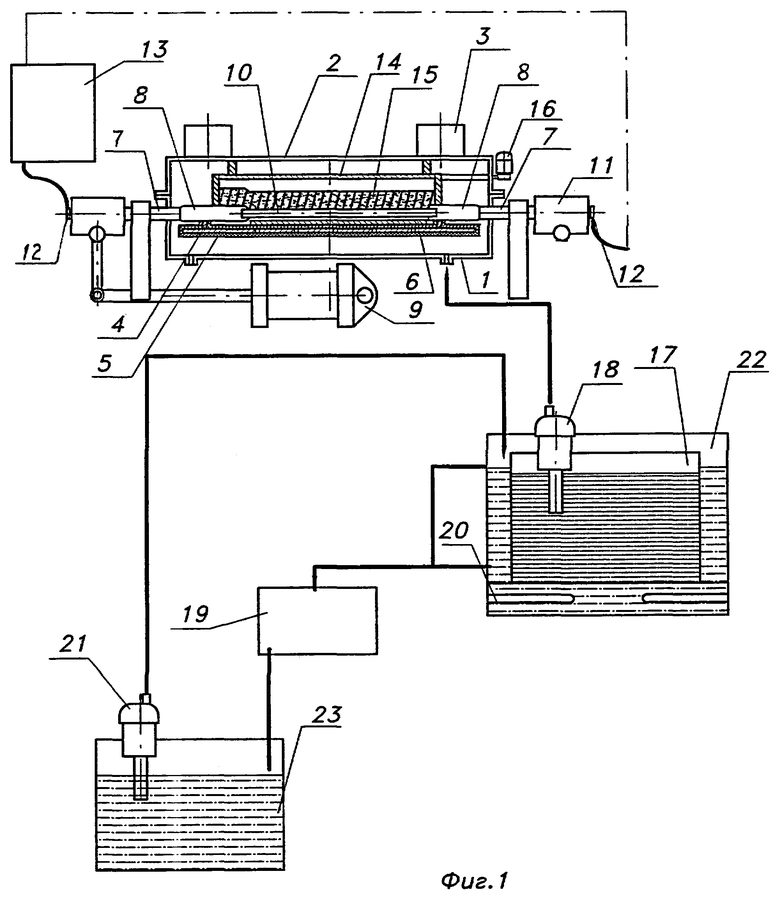

На фиг. 2 показана схема размещения и кинематика элементов узла активации.

Установка содержит корпус 1, крышку 2 с патрубками вентиляции 3, гальваническую ванну 4 (далее - ванну) с титановым каркасом 5, анод 6, шпиндель 7 с наконечником 8, пневмоцилиндр крепления 9 деталей 10, механизм вращения 11, термопары 12, прибор контроля и блокировки 13, узел активации, состоящий из титановой рамки 14 и керамических пластин 15, привод осциляции 16, электролитный бак 17, электролитный насос 18, систему охлаждения и нагрева, включающую радиатор 19, термоэлектронагреватели 20, водяной насос 21, теплообменный 22 и водооборотный 23 баки.

Установка работает следующим образом.

Во время процесса хромирования группы деталей 10, установленных в гальваническую ванну 4, электрический ток проходит по параллельным ветвям катодной цепи: шпиндель 7 - наконечник 8 - деталь 10 - анод 6.

При передаче электрического тока через элементы крепления от вращающихся шпинделей 7 на наконечники 8 и детали 10 ввиду неодинакового электрического сопротивления каждой ветви катодной цепи ее нагрев будет иметь собственное значение, контролируемое через термопары 12 и корректируемое прибором контроля и блокировки 13, чем обеспечивается стабильность характеристик покрытия во всех группах обрабатываемых деталей 10.

Технологический процесс нанесения покрытия определяет переменный режим нагрева и охлаждения диэлектрического материала ванны 4. Армирование диэлектрического материала титановым каркасом 5, изолированным от анода 6, увеличивает сопротивление необратимой деформации ванны 4 и обуславливает повышение ее долговечности и качество покрытия обрабатываемых деталей 10.

Механическая обработка гальванического покрытия происходит под воздействием узла активации (фиг. 2). Постоянный контакт поверхности, вращаемой вокруг своей оси, детали 10 обеспечивается под действием собственного веса керамических плиток 15, вертикально подвижно установленных в титановой рамке 14, перемещаемой в осевом направлении, приводом осциляции 16. Данная схема компоновки узла и кинематика взаимных перемещений его элементов упрощает конструкцию и увеличивает универсальность узла активации при обработке деталей 10 разных типоразмеров.

Тепловой режим технологического процесса хромирования зависит от температуры электролита в электролитном баке 17. Термоэлектронагреватели 20 нагревают воду в теплообменном баке 22 и электролит в электролитном баке 17. Нагретый до заданной температуры электролит электролитным насосом 18 подается в ванну 4 и, омыв обрабатываемые детали 10, возвращается самотеком в электролитный бак 17. Слив воды из теплообменного бака 22 в водооборотный бак 23 осуществляется самотеком через радиатор 19. Подача воды в теплообменный бак 22 производится принудительно из водооборотного бака 23 водяным насосом 21. Таким образом система охлаждения и нагрева электролитного бака 17 обеспечивает управляемость теплового режима технологического процесса и экологическую безопасность установки.

Предлагаемая конструкция установки повышает стабильность качества поверхностей обрабатываемых деталей, долговечность ее эксплуатации, производительность и универсальность по обработке деталей разных типоразмеров, обеспечивает управляемость теплового режима технологического процесса и экологическую безопасность установки.

Существующие технологии машиностроения и применяемые материалы позволяют изготовить и эффективно эксплуатировать установку в условиях современного промышленного производства.

Источники информации

1. Авт. св. СССР № 1673647, кл. С 25 В 5/02, 1991.

2. Авт. св. РФ № 2063485, кл. С 25 В 7/04, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электролитического нанесения покрытий на длинномерные цилиндрические изделия | 2024 |

|

RU2840882C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ | 1994 |

|

RU2063485C1 |

| СПОСОБ ЛОКАЛЬНОГО ХРОМИРОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2430197C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОКАТАЛИТИЧЕСКОГО ИЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОДЛОЖКУ | 1998 |

|

RU2192507C2 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2123535C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА КРИСТАЛЛИЗАТОР УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2318631C2 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ВОЛОКОН И ЭЛЕМЕНТАРНЫХ НИТЕЙ | 2016 |

|

RU2723118C2 |

| Способ изготовления внутрикостного стоматологического имплантата | 2023 |

|

RU2804201C1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

Изобретение относится к гальванике, а именно к устройствам для нанесения покрытий на наружные поверхности деталей в протоке электролита. Установка содержит гальваническую ванну, узел активации с приводом, анод с отверстиями, система циркуляции, а также шпиндели с механизмом вращения, при этом на каждом шпинделе установлена термопара, выведенная на прибор контроля и блокировки. Гальваническая ванна выполнена из химически стойкого диэлектрика и армирована титановым каркасом. Узел активации состоит из титановой рамки с набором керамических пластин. Система нагрева и охлаждения электролитного бака содержит радиатор, термоэлектронагреватели, водяной насос, теплообменный и водооборотный баки. При использовании изобретения обеспечивается повышение качества покрытия обрабатываемых деталей. 3 з.п. ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ | 1994 |

|

RU2063485C1 |

| Устройство для нанесения гальванопокрытий на цилиндрические детали | 1989 |

|

SU1737029A1 |

| Устройство для электрохимической обработки крупногабаритных деталей | 1990 |

|

SU1754799A1 |

| Установка для восстановления и упрочнения валов | 1989 |

|

SU1673647A1 |

Авторы

Даты

2004-06-20—Публикация

2002-07-17—Подача