s

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1991 |

|

RU2025254C1 |

| Способ определения силы резания | 1991 |

|

SU1814975A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| Устройство для контроля износа инструмента на металлорежущих станках | 1983 |

|

SU1112262A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Способ управления станком для ленточного шлифования полосового проката | 1990 |

|

SU1798139A1 |

| СПОСОБ ИМИТАЦИИ СИГНАЛА ВИБРОАКУСТИЧЕСКОЙ ЭМИССИИ ПРИ РЕЗАНИИ И РАЗРУШЕНИИ РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273549C2 |

Изобретение относится к обработке металлов резанием и может быть использовано для определения износа режущего инструмента в процессе резания. Цель изобретения - повышение надежности и упрощение определения износа режущего инструмента. В процессе резания детали на металлорежущем станке регистрируют параметры, по которым судят об износе. В качестве параметров регистрируют время t резания, расход электроэнергии, затраченной на резание, и потребляемую мощность Р главного двигателя металлорежущего станка непосредственно после врезания резца в обрабатываемую деталь. Величину V износа режущего инструмента определяют по зависимости V (N(j - Pt)/K, где К - коэффициент энергоемкости единицы объема изношенного материала резца. 1 ил.

Изобретение относится к обработке металлов резанием и может быть использовано для определения износа режущего инструмента в процессе резания.

Цель изобретения - повышение надежности и упрощение определения износа.

Поставленная цель достигается тем, что согласно способу определения износа режущего инструмента в процессе резания детали на металлорежущем станке регистрируют параметры, по которым судят об износе, в отличие от прототипа, в качестве параметров, регистрируют время t рчзания, расход электроэнергии, затраченной на резание, и потребляемую мощность Р главного двигателя непосредственно после врезания резца в обрабатываемую деталь, а величину V износа определяют по зависимости

V-()/K.

где К - коэффициент энергоемкости единицы объема изношенного материала резца.

Сущность способа заключается в следующем. Непосредственно после врезания резца в обрабатываемую деталь производят замер мощности, потребляемой главным двигателем, начинают отсчет времени обработки и измерение расхода электрической энергии. После обработки заданного участка детали получают данные: фактическое значение расхода электрической энергии, затраченной главным двигателем на обработку заданного участка детали, время обработки заданного участка детали. Объемный износ идентифицируют согласно выражениям:

00

ЬО О

О

Јь ГО

У (Ыф-Мо/К,

No - Р t.

(D (2)

где V - объемный износ режущего инструмента;

Нф - фактическое значение расхода электрической энергии, затраченной на обработку заданного участка детали;

No - расчетное значение расхода электрической энергии;

Р - потребляемая мощность главного двигателя непосредственно после врезания резца в обрабатываемую деталь;

К - коэффициент энергоемкости единицы объема изношенного материала резца, определяется по предварительно проведенным экспериментам;

t - время обработки заданного участка детали.

Вся обрабатываемая поверхность детали предварительно разбивается на условное количество заданных участков с временем обработки t.

Зная геометрию режущей кромки и величину объемного износа режущего инструмента, определяют размерный износ и износ по задней поверхности инструмента,

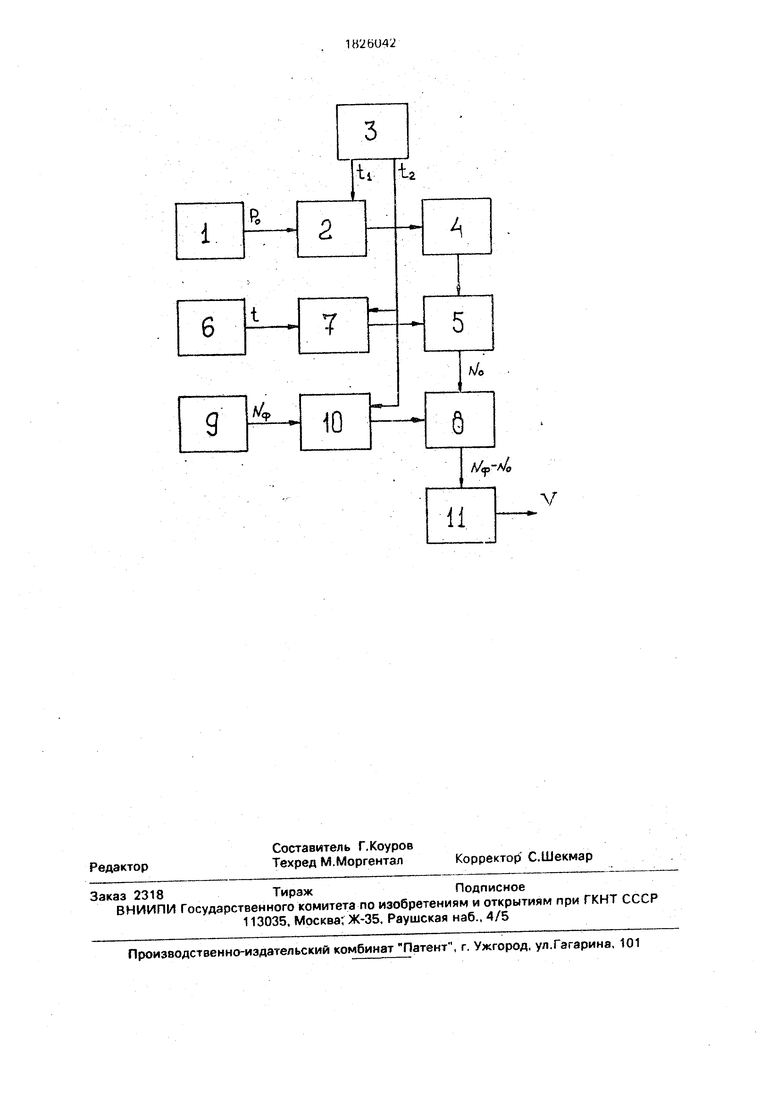

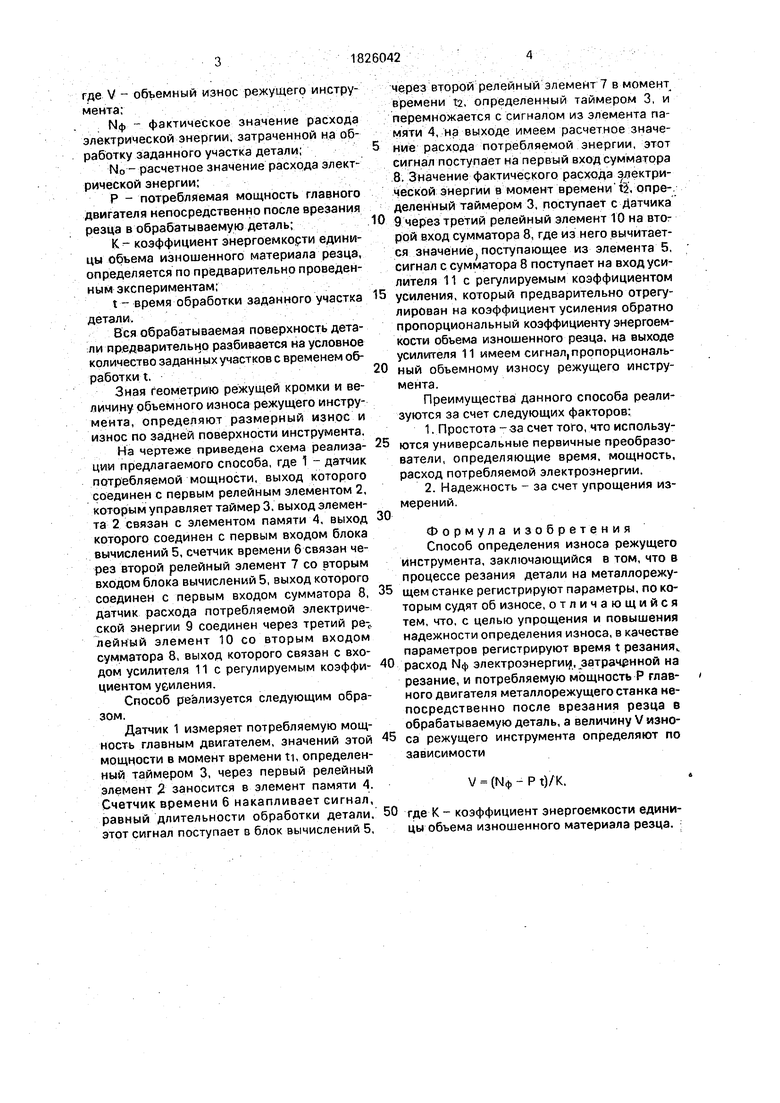

На чертеже приведена схема реализа- ции предлагаемого способа, где 1 - датчик потребляемой мощности, выход которого соединен с первым релейным элементом 2, которым управляет таймер 3. выход элемента 2 связан с элементом памяти 4, выход которого соединен с первым входом блока вычислений 5, счетчик времени б связан через второй релейный элемент 7 со вторым входом блока вычислений 5, выход которого соединен с первым входом сумматора 8, датчик расхода потребляемой электрической энергии 9 соединен через третий pe-fr дейный элемент 10 со вторым входом сумматора 8, выход которого связан с входом усилителя 11 с регулируемым коэффи- циентом усиления.

Способ реализуется следующим образом.

Датчик 1 измеряет потребляемую мощность главным двигателем, значений этой мощности в момент времени ti, определенный таймером 3, через первый релейный элемент 2 заносится в элемент памяти 4. Счетчик времени 6 накапливает сигнал, равный длительности обработки детали, этот сигнал поступает о блок вычислений 5,

через второй релейный элемент 7 в момент времени t2, определенный таймером 3, и перемножается с сигналом из элемента памяти 4, на выходе имеем расчетное значение расхода потребляемой энергии, этот сигнал поступает на первый вход сумматора 8. Значение фактического расхода электрической энергии в момент времени т2, определенный таймером 3, поступает с Датчика 9 через третий релейный элемент 10 на второй вход сумматора 8, где из него вычитается значение поступающее из элемента 5, сигнал с сумматора 8 поступает на вход усилителя 11 с регулируемым коэффициентом усиления, который предварительно отрегулирован на коэффициент усиления обратно пропорциональный коэффициенту энергоемкости объема изношенного резца, на выходе усилителя 11 имеем сигнал, пропорциональный объемному износу режущего инструмента.

Преимущества данного способа реализуются за счет следующих факторов:

Формула изобретения Способ определения износа режущего инструмента, заключающийся в том, что в процессе резания детали на металлорежущем станке регистрируют параметры, по которым судят об износе, отличающийся тем, что, с целью упрощения и повышения надежности определения износа, в качестве параметров регистрируют время t резания, расход электроэнергии, затраченной на резание, и потребляемую мощность Р глав- ного двигателя металлорежущего станка непосредственно после врезания резца в обрабатываемую деталь, а величину V износа режущего инструмента определяют по зависимости

V рмф - Р t)/K.

где К - коэффициент энергоемкости единицы объема изношенного материала резца.

| Устройство контроля износа режущего инструмента | 1987 |

|

SU1446539A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения износа режущего инструмента | 1986 |

|

SU1415151A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| с | |||

Авторы

Даты

1993-07-07—Публикация

1991-02-04—Подача