Изобретение относится к производству катализаторов риформинга бензиновых фракций.

Проблема углубления переработки нефти и увеличения отбора целевых продуктов при нефтепереработке в значительной мере решается путем повышения эффективности каталитических процессов. Повышение выхода целевых продуктов, в частности ароматических углеводородов, достигается модифицированием катализаторов - химическим, структурным, текстурным и т. п. , в том числе при приготовлении носителей.

Существенное увеличение выхода ароматических углеводородов (АУВ) за время эксплуатации катализаторов риформинга было достигнуто в свое время благодаря переходу от монометаллических платиновых катализаторов к биметаллическим, платино-рениевым (1). На этих катализаторах в принятых для оценки каталитической эффективности условиях средний за время испытания в жестком режиме выход АУВ составляет 48-52 мас. % .

Следующим этапом совершенствования каталитических композиций для риформинга было использование платино-оловянных (2) и различных триметаллических катализаторов типа платина-рений-кадмий, платина-иридий-барий, платина-рений-германий и др. (3). В стандартном испытании в жестком режиме средний выход АУВ составляет для этих контактов 49-55 мас. % .

Некоторого повышения выхода целевых продуктов в риформинге удается достигать за счет применения приема активационного хлорирования : выход АУВ с стандартном испытании 50-56% .

В последние годы значительные усилия были направлены на совершенствование носителей катализаторов риформинга. Так, известен прием применения для приготовления носителя "холодной" и "горячей" разновидностей псевдобемита в соотношении от 1: 1,5 до 1: 4 (4). Употребление этого способа дает некоторое возрастание выхода целевых продуктов, но эффект незначителен: в среднем за цикл испытания в жестком режиме выход АУВ равен 51-57% .

Нередко прибегают к химическому модифицированию носителя. Известен способ допирования носителя, грамма-Al2O3 цинком (5), что приводит к возрастанию выхода АУВ до 53-57% , однако прирост недостаточно высок.

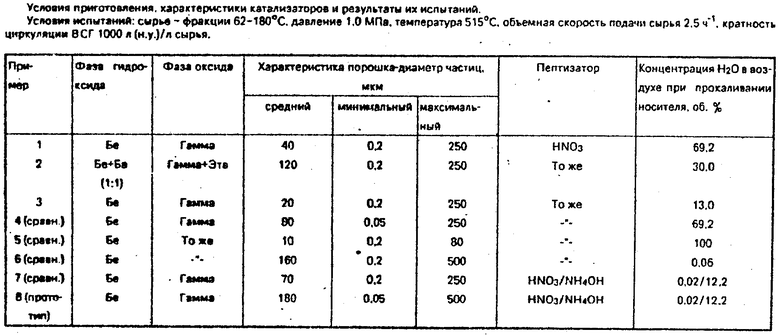

Наиболее близок к описываемому способ, который включает пластификацию порошка гидроксида алюминия с определенными размерами частиц раствором кислоты, шнековую экструзию, сушку и прокаливание носителя в атмосфере с контролируемой влажностью, нанесение активных компонентов, в том числе платины, галогена и промотирующих (стабилизирующих) добавок из числа рений, марганец, германий, олово, цинк, титан (6-прототип). Этот способ предусматривает использование порошка бемита (α -Al2O3˙ H2O) с диаметром частиц не более 500 мкм и пептизацию этого порошка в две стадии - сначала раствором кислоты HNO3, HCl, HF, HBr или их смеси в количестве 0,02-0,20 эквивалентов на 1 моль Al2O3 и затем водным раствором N-содержащего основания состава R3N или R3HNO4 (R-Н или алкил С1-С3). Полученную массу, имеющую ППП 50-70% , экструдируют, сушат, а экструдаты прокаливают до превращения в оксид алюминия в атмосфере воздуха - сначала сухого, а затем влажного. На носитель известным способом наносят платину, галоген (хлор) и промоторы.

Катализатор, приготовленный по (6), в стандартном испытании в жестком режиме показал сравнительно высокие результаты: содержание АУВ в катализате в начале испытания оказалось равным 70-71 мас. % при выходе жидкого стабильного катализата 86-87 мас. % .

Однако вследствие недостаточно высокой стабильности этого катализатора к концу испытания содержание АУВ при выходе катализата 90-91% снизилось до 51-55 мас. % . Это привело к тому, что средний за цикл выход АУВ составил 54-55 мас. % .

Предлагаемое изобретение обеспечивает получение высокостабильных катализаторов риформинга, что выражается увеличением выхода АУВ.

Предлагается способ приготовления катализатора риформинга бензиновых фракций, содержащего активные компоненты - платину, галоген, промотор на носителе - оксиде алюминия, включающий пластификацию порошка гидроксида алюминия с размерами частиц 0,2-250 мкм при среднем эквивалентном диаметре 20-120 мкм, формовку, сушку, прокаливание в атмосфере воздуха, содержащего от 13 до 69,2 об. % водяного пара, пропитку полученного носителя растворами активных компонентов с последующей сушкой и прокаливанием.

Существенными отличительными признаками являются: использование для пластификации порошка гидроксида алюминия с размерами частиц 0,2-250 мкм при среднем эквивалентном диаметре 20-120 мкм и проведение прокаливания носителя в атмосфере воздуха, содержащего 13-69,2 об. % водяного пара.

Было установлено, что конкретизация интервала числовых значений, определяющих размеры частиц порошка гидроксида алюминия, используемого для пластификации, в сочетании с приемом прокаливания носителя в атмосфере воздуха, содержащего определенное количество водяного пара, обуславливают появление у катализатора риформинга качественно нового свойства - повышенной стабильности, что проявилось повышением выхода АУВ, среднего в течение цикла испытания катализатора в жестком режиме.

Предложенный способ приготовления позволяет получить катализатор риформинга, обладающий высокой стабильностью (выход АУВ в среднем за цикл испытания составил 58,2-59,2 мас. % ).

Однако, стабильность катализатора риформинга значительно снижается, если прокаливание носителя проводят при чрезмерно низкой (пример 6) влажности воздуха. При прокаливании в атмосфере высокой влажности воздуха носитель резко теряет прочность, а катализатор вследствие образования гидроксида алюминия становится неактивным (пример 5).

Можно лишь предполагать, что применение увлажненного воздуха изменяет состояние поверхности носителя, что в свою очередь влечет за собой перераспределение платины и других активных компонентов на поверхности и между порами различных размеров. Эффект повышения стабильности не проявляется при использовании порошков с фракционным составом, не отвечающим заявляемому.

Доказательством неочевидности предлагаемого способа приготовления катализатора риформинга является следующее. Известно, что при прокаливании оксида алюминия в атмосфере влажного воздуха наблюдается снижение удельной поверхности носителя, его прочности, уменьшается объем микропор, возрастает бренстендовская кислотность и количество гидроксильных групп (ППП) (7). Эффект увеличения стабильности катализатора риформинга при прокаливании носителя в атмосфере влажного воздуха неизвестен. Проведенный анализ известных технических решений в области производства катализаторов риформинга позволил сделать вывод об отсутствии в них информации о зависимости стабильности катализатора риформинга только от варьирования фракционного состава носителя.

Эффект повышения стабильности катализатора риформинга наблюдается только при сочетании обоих приемов: использования порошков гидроксида алюминия с определенным фракционным составом и проведения прокаливания носителя в атмосфере влажного воздуха, содержащего определенное количество водяного пара.

Заявляемый способ можно с одинаковым успехом применять к порошкам бемита или псевдобемита (Бе) и байерита (Ба), а также к их смесям. Кроме того, описываемый эффект достигается как в случае порошков с частицами произвольной неправильной формы, получаемых механическим размолом в мельницах, так и в случае микросферических порошков, изготавливаемых распылительной сушкой суспензий.

Порошок гидроксида алюминия смачивается водой и пептизатором - раствором электролита (HNO3, NH4NO3, Al(NO3)3, HCl, HNO3+H2SО4, СН3СООН, HF и др. ); получаемую пластичную массу формуют методом шнековой экструзии, гранулы сушат в токе нагретого воздуха при 50-130оС и прокаливают в атмосфере увлажненного воздуха. Объемная скорость подачи воздуха 1000-3000 ч-1, концентрация водяного пара в воздухе от 13 до 69,2 об. % , длительность разогрева 4-6 ч, собственно прокаливание - 3-5 ч 500-550оС.

На полученный носитель известным способом наносят платину, промотор (промоторы) и галоген, затем катализатор сушат и прокаливают, а перед испытанием - восстанавливают водородом в известном режиме (8).

В качестве методики для оценки каталитической эффективности выбрана следующая.

Сырье - прямогонная гидроочищенная широкая бензиновая фракция, выкипающая в пределах 62-180оС и содержащая менее 0,5 млн-1 серы.

Сначала проводят риформирование указанного сырья в мягком режиме: при температуре 470, 480 и 490оС соответственно 40-50 ч, 20-25 ч и 20-25 ч при давлении 1,5 МПа, объемной скорости подачи сырья 1,5 ч-1 и кратности циркуляции водородсодержащего газа (ВСГ) 1500 л (н. у. )/л сырья. Общая длительность пробега в мягком режиме составляет около 4 сут.

Затем переходят к жесткому режиму в следующих условиях: температура 515оС, давление 1,0 МПа, объемная скорость сырья 2,5 ч-1 кратность циркуляции ВСГ 1000 нл/л сырья. Опыт проводят в течение 100 часов. Стабильность работы катализатора характеризуют средним выходом АУВ за цикл, рассчитываемым следующим образом: где В20 и В100 - выход стабильного катализата к 20- и 100-ому часу испытания в жестком режиме соответственно,

где В20 и В100 - выход стабильного катализата к 20- и 100-ому часу испытания в жестком режиме соответственно,

А20 и А100 - соответственно содержание АУВ в пробах катализата после 20 и 100 ч опыта.

Среднее значение выхода АУВ за время испытания в жестком режиме характеризует эффективность работы катализатора в отношении активности и селективности и притом моделирует падение этих показателей в реальных условиях эксплуатации как за межрегенерационный цикл, так и от цикла к циклу, т. е. является мерой средней производительности катализатора.

Предлагаемый способ иллюстрируется нижеприведенными примерами.

П р и м е р 1. Берут 133,3 г порошка псевдобемита, характеризующегося значением потерь при прокаливании при 850оС (ППП), равным 25,0% , что в пересчете на Al2O3 отвечает 100,0 г. Порошок получен размолом кусочков (экструдатов) гидроксида, полученного известным способом (9), в дезинтеграторе (ударно-дисковой мельнице), т. е. представляет собой частицы неправильной формы - искаженные многогранники. Минимальный размер частиц порошка 0,2 мкм, максимальный - 250 мкм. Среднечастичный эквивалентный диаметр частиц 40 мкм.

Порошок смачивают в смесителе 120 г воды и при постоянном перемешивании постепенно добавляют 1,2 см3 раствора азотной кислоты с концентрацией 760 г/л. Общее время перемешивания 1 ч. Получают пластичную массу, которую экструдируют на шнековом прессе, а затем сушат на ленточной сушилке в токе нагретого воздуха при 50-130оС в течение 2 ч. Высушенные экструдаты подвергают прокаливанию в токе воздуха, который непрерывно подают с объемной скоростью 1000 ч-1, т. е. через слой полученных 133,3 см3 экструдатов носителя пропускают 133,3 л воздуха в час. Воздух содержит 69,2 об. % Н2О, для чего его предварительно насыщают водяным паром в гидрозатворе при 90оС. В течение 4 ч температуру в слое носителя равномерно повышают до 550оС, а затем выдерживают при этой температуре 4 ч. Получают около 104 г носителя с ППП 3,8% , т. е. 100 г Al2O3 и около 4 г Н2О.

Носитель приводят в контакт со 140 см3 водного пропитывающего раствора, содержащего 0,76 г Н2PtCl6, 0,49 г HReO4, 0,29 г Zn(NO3)2, 2,2 см3 ледяной уксусной кислоты и 0,6 г HCl. Пропитку проводят в течение 2 ч при перемешивании, причем 1 ч - без внешнего обогрева (или с охлаждением до 5-10оС), и 1 ч - с обогревом при 75-80оС. По окончании этой операции раствор доводят до кипения и выпаривают избыточную воду в течение 2-3 ч, достигая состояния сыпучести катализатора. Далее катализатор высушивают при температуре около 150оС в статических условиях (в сушильном шкафу) и прокаливают в трубчатом реакторе в осушенном воздухе: скорость разогрева 25оС/ч, температура 500оС, скорость подачи воздуха 133,3 л/ч, длительность прокаливания 4 ч.

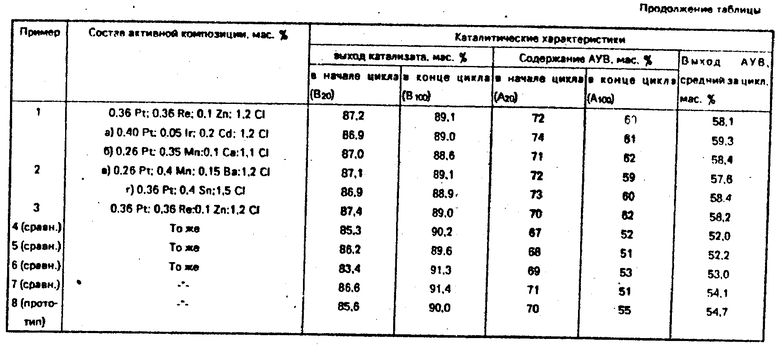

Состав катализатора (мас. % ): 0,36 Pt; 0,36 Re; 0,1 Zn; 1,2 Сl; остальное Al2O3.

Перед испытанием катализатор восстанавливают водородом при температуре 450-500оС, давлении 1,0 МПа и подаче водорода 66,7 л/ч в течение 4-5 ч.

Проводят цикл испытания в мягком режиме, описанном выше, а затем переходят к жесткому режиму. Для пробы дебутанизированного катализата к 20-ому ч жесткого цикла выход катализата составил 87,2% , а содержание в нем АУВ - 72 мас. % , в конце цикла (100 часов) - соответственно 89,1 и 60 мас. % .

Среднеарифметический выход АУВ за время испытания в жестком режиме оказался равным: = 58.1 (мас. % )

= 58.1 (мас. % )

П р и м е р 2. Для приготовления носителя используют гидроксид алюминия смешанного состава - 50% Бе + 50% Ба, полученный методом однопоточного осаждения из растворов NaAlO2 и HNO3 методом, описанным в (7). Отмытый от примесей кек репульпируют в воде концентрации суспензии 6% и подвергают распылу в распылительной сушилке при температуре воздуха на входе в форсунки 250оС. После воздушной классификации получен порошок гидроксида со следующими характеристиками: ППП 29,8% , минимальный поперечник 0,2 мкм, максимальный - 250 мкм, среднечастичный - 120 мкм.

Из 400 г порошка (в пересчете на Al2O3) готовят носитель, как это описано в примере 1, увеличив расход всех ингредиентов в 4 раза. После проведения операций пластификации, формовки, сушки и прокаливания получают 412,8 г носителя, в т. ч. 400 г смеси гамма- и эта- Al2O3 (1: 1) и 12,8 г воды. Для прокаливания используют воздух с содержанием водяного пара 30,0 об. % , для чего производят его насыщение влагой в гидрозатворе при 75оС.

Полученный носитель делят на 4 равные порции и используют для приготовления катализаторов. Во всех случаях пропитку проводят 140 см3водного раствора в режиме примера 1, варьируя только ионный состав среды, а именно

а) 0,84 г H2PtCl6, 0,078 г IrCl3, 0,33 г CdCl2, 2,6 см3 СН3СООН, 0,7 г HCl;

б) 0,55 г Н2PtCl6, 1,93 г Mn(NO3)4, 0,41 г Ca(NO3)3, 2,6 см3СН3СООН, 0,6 г HCl;

в) 0,55 г H2PtCl6, 2,21 г Mn(NO3)4, 0,28 г Ва(NO3)2, 2,6 см3СН3СООН, 0,8 г HCl;

г) 0,76 г H2PtCl6, 0,88 г SnCl4, 2,6 см3 СН3СООН, 1,1 г HCl.

После пропитки, сушки и прокаливания получены катализаторы следующего состава (мас. % ):

a) 0,40 Pt : 0,05 Ir : 0,2 Cd : 1,2 Cl

б) 0,26 Pt : 0,35 Mn : 0,1 Са : 1,1 Cl

в) 0,26 Pt : 0,40 Mn : 0,15 Ba : 1,2 Cl

г) 0,36 Pt : 0,4 Sn : 1,5 Сl

остальное (до 100% ) везде - Al2O3.

Катализаторы были восстановлены и испытаны, как описано в примере 1. Получены следующие значения среднего в цикле выхода АУВ (мас. % ):

а) 59,3 б) 58,4 в) 57,6 г) 58,4.

П р и м е р 3. Как и в примере 1 взят порошок Бе с частицами с размерами от 0,2 до 250 мкм при среднем эквивалентном диаметре 20 мкм. ППП порошка 24,6% .

Приготовлено 101,1 г носителя (100,0 г Al2O3 и 1,1 г Н2О) в соответствии с примером 1, но с одним исключением: концентрация воздуха в прокалочном воздухе составила 13,0 об. % (воздух насыщен водяным паром при 50оС).

На носителе точно так же, как в примере 1, был приготовлен катализатор состава (мас. % ): 0,36 Pt : 0,36 Re : 0,1 Zn : 1,2 Cl. Результат испытания - выход АУВ, средний в жестком режиме, - 58,2 мас. % .

П р и м е р 4 (для сравнения). Для приготовления носителя взята фракция ≅250 мкм, причем минимальный размер частиц в ней 0,05 мкм, средний - 80 мкм. Таким образом, фракционный состав порошка характеризовался наличием более мелких частиц, чем в заявляемом способе или, другими словами, минимальный размер частиц был меньше заявляемого.

Из этого порошка в полном соответствии с примером 1 был приготовлен катализатор 0,36 Pt; 0,36 Re; 0,10 Zn; 1,2 Cl; остальное Al2O3 (мас. % ). Средний выход АУВ после испытаний по стандартной методике в жестком режиме составил 52,0 мас. % , что существенно ниже, чем на катализаторах, приготовленных заявляемым способом.

П р и м е р 5 (для сравнения). Как и в примерах 1-3 для приготовления носителя взята фракция порошка псевдобемита с минимальным размером частиц 0,2 мкм. Максимальный размер частиц 80 мкм (что совпадает с предлагаемыми в данном изобретении пределами), а средний эквивалентный диаметр частиц составил 10м км, что меньше нижнего заявляемого предела.

Носитель был изготовлен в целом в режиме получения примера 1, но был прокален в 100% -ном водяном паре. Прочность экструдатов носителя на раздавливание оказалась равной 0,3 кг/мм против 1,2-1,7 кг/мм в примерах 1-3, а ППП - 5,9% .

На полученном носителе по примеру 1 был приготовлен катализатор состава, мас. % : 0,36 Pt; 0,36 Re; 0,1 Zn; 1,2 Cl; Al2O3 остальное.

Выход АУВ (средний в жестком цикле) составил 52,2 мас. % , что меньше чем на катализаторах, приготовленных по заявляемому способу.

П р и м е р 6 (для сравнения). Для получения носителя употребили фракцию Бе 0,2-500 мкм со средним диаметром частиц 160 мкм. Размер наиболее крупных частиц этого порошка (500 мкм) был выше верхнего заявляемого предела (250 мкм), средний диаметр (160 мкм) также превосходит рекомендуемый в данном изобретении (20-120 мкм).

Носитель приготовили по примеру 1, прокален в осушенном воздухе с концентрацией водяного пара 0,06 об. % . На носителе был приготовлен катализатор состава, мас. % : Pt 0,36; Re 0,36; Zn 0,1; Cl 1,2; Al2O3остальное, по рецепту, изложенному в примере 1.

Выход АУВ по стандартной методике составил 53,0 мас. % . Это на 4,6-6,3% ниже, чем на патентуемых, приготовленных по предлагаемому способу.

П р и м е р 7 (для сравнения). Для приготовления носителя взят молотый порошок псевдобемита. Методом воздушной классификации выделена фракция: размеры частиц от 0,2 до 250 мкм при среднем эквивалентном диаметре 70 мкм. Фракция была подвергнута операции пластификации, для чего к 100 г порошка (в пересчете на Al2O3) было добавлено 120 см3 Н2О и 3 г HNO3 и после 20-минутного перемешивания в смесителе -1 г NH3 в виде 25% -ного водного раствора. После перемешивания еще в течение 45 мин пасту сформовали, а экструдаты высушили при 50-130оС. Далее носитель прокаливали в токе воздуха при 550оС в 2 стадии:

а) в сухом воздухе (0,02 об. % Н2О);

б) во влажном воздухе (с 12.2 об. % Н2О). Прочие условия прокаливания такие же, как в примере 1.

Далее на носитель в соответствии с примером 1 был приготовлен катализатор состава, мас. % : Pt 0,36; Re 0,36. Zn 0,1; Cl 1,2; Al2О3остальное. Этот катализатор, так же как и остальные был восстановлен и испытан по принятой методике оценки выхода АУВ в жестком режиме (оценка стабильности). Значение этой величины составило 54,1 мас. % .

П р и м е р 8 (по прототипу). Для приготовления носителя взят молотый порошок псевдобемита. Методом воздушной классификации выделена фракция: размеры частиц ≅500 мкм, причем минимальный размер частиц в ней 0,05 мкм, а средний - 180 мкм. Фракция была подвергнута операции пластификации, для чего в 100 г порошка (в пересчете на Al2O3) было добавлено 120 см3 Н2О и 3 г HNO3 и после 20-минутого перемешивания в смесителе - 1 г NH3 в виде 25% -ного водного раствора. После перемешивания еще в течение 45 мин пасту сформовали, а экструдаты высушили при температуре 50-130оС. Далее порцию носителя прокалили в токе воздуха при 550оС в 2 стадии:

а) в сухом воздухе (0,02 об. % Н2О)

б) во влажном воздухе (с 12,2 об. % Н2О). Прочие условия прокаливания такие же, как в примере 1. Далее на носителе в соответствии с примером 1 был приготовлен катализатор состава, мас. % : Pt 0,36; Re 0,36; Zn 0,1; Cl 1,2, AL2O3 остальное. Этот катализатор, так же как и остальные, был восстановлен и испытан по принятой здесь методике оценки выхода АУВ в жестком режиме (оценка стабильности). Значение этой величины для катализатора составило 54,7 мас. % , что ниже, чем по предлагаемому способу.

(56) Патент США N 3415737, кл. 427-430, 1968.

Патент США N 3840475, кл. В 01 J 11/08, опублик. 1975.

Патент США N 4183805, кл. С 10 G 35/08, опублик. 1979.

Авторское свидетельство СССР N 513004, кл. С 01 J 7/02, 1976.

Патент США N 4206041, кл. С 10 G 35/08, опублик. 1975.

Патент США N 4082697, кл. В 01 J 21/04, опублик. 1982.

Красий Б. В. , Чистякова В. А. и др. - ЖПХ 1987, N 9, с. 1939.

Авторское свидетельство СССР N 108268, кл. В 01 J 37/02, 1952.

Авторское свидетельство СССР N 108257, кл. В 01 J 37/03, 1952.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032465C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2177826C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛА | 2005 |

|

RU2287369C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

Использование: нефтепереработка. Сущность изобретения: порошок гидроксида алюминия с размером частиц 0,2-250 мкм при среднем эквивалентном диаметре 20 - 120 мкм пластифицируют. Полученную пластичную массу экструдируют на никелевом прессе. Сушат в токе нагретого воздуха. Высушенные экструдаты прокаливают в токе воздуха, содержащего 13-69,2 об. % водяного пара. Носитель пропитывают водным раствором, содержащим платину, галоген и промотор. Катализатор сушат и прокаливают. Характеристика катализатора: выход ароматических углеводородов в среднем за цикл испытания составляет 58,2-59,3 мас. % . 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ, содержащего активные компоненты - платину, галоген и промотор на носителе - оксиде алюминия, включающий пластификацию порошка гидроксида алюминия, формовку, сушку, прокаливание в атмосфере воздуха, содержащего водяной пар, пропитку полученного носителя растворами активных компонентов с последующей сушкой и прокаливанием, отличающийся тем, что для пластификации используют гидроксид алюминия с размерами частиц 0,2 - 250 мкм при среднем эквивалентном диаметре 20 - 120 мкм и прокаливание носителя производят в атмосфере воздуха, содержащего 13 - 69,2 об. % водяного пара.

Авторы

Даты

1994-04-15—Публикация

1992-09-22—Подача