Изобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для использования в атомном энергомашиностроении при производстве современной высоконадежной контейнерной техники для хранения и транспортировки отработавшего ядерного топлива и радиоактивных отходов.

Известны металлические материалы, применяемые в промышленности и народном хозяйстве (например, стали марок 16ГС, 10Г2С1, 09Г2С), а также другие аналоги, указанные в научно-технической и патентной литературе [1-6]. Однако известные стали не обеспечивают требуемого уровня и стабильности основных физико-механических и служебных свойств, что снижает радиационно-экологическую безопасность и эксплуатационную надежность создаваемого контейнерного оборудования.

Наиболее близкой к заявляемой композиции по назначению и составу компонентов является низкоуглеродистая сталь марки 09Г2С по ГОСТ 19281-89 [2], содержащая в своем составе легирующие элементы в следующем соотношении, в мас.%:

углерод ≤0,12

кремний 0,5-0,8

марганец 1,3-1,7

хром ≤0,3

никель ≤0,3

медь ≤0,3

сера ≤0,040

фосфор ≤0,035

железо остальное

Данную марку стали в соответствии с требованиями ГОСТ рекомендуется использовать в различных отраслях машиностроения и народного хозяйства в качестве конструкционного материала при производстве серийного оборудования общетехнического назначения. При этом известная сталь характеризуется широким разбросом и нестабильностью физико-механических и служебных свойств, что не отвечает предъявляемым требованиям, определяющим заданную работоспособность материала в условиях длительной эксплуатации контейнерной техники при транспортировке и хранении радиоактивных отходов ядерной энергетики. Согласно требованиям действующих стандартов [1, 2] содержание в сталях-аналогах легирующих и примесных элементов, образующих при нейтронном облучении долгоживущие изотопы с высокой энергией гамма-излучения, не контролируется и находится в весьма широких концентрационных пределах.

Техническим результатом настоящего изобретения является создание высокотехнологичной контейнерной стали, обладающей улучшенным комплексом основных физико-механических и служебных свойств, меньшей склонностью к радиационному охрупчиванию, а также низким уровнем наведенной радиоактивности по сравнению с известным материалом, что обеспечивает повышение эксплуатационной надежности и общего ресурса работы несущих конструкций металлобетонных контейнеров для транспортировки и длительного хранения отработавших тепловыделяющих сборок стационарных и транспортных реакторных установок типа РБМК и ВВЭР. Решение поставленной в заявке задачи достигается изменением соотношения легирующих и примесных элементов и введением в состав заявляемой композиции оптимального количества алюминия, кальция, ванадия и ниобия, а также нормированного содержания хрома, никеля, меди, серы и фосфора.

Предлагается сталь, содержащая в мас.%:

углерод 0,03-0,10

кремний 0,3-0,7

марганец 1,0-1,7

хром 0,05-0,25

никель 0,05-0,25

ниобий 0,005-0,05

медь 0,05-0,25

ванадий 0,01-0,08

алюминий 0,01-0,06

кальций 0,001-0,005

сера 0,002-0,015

фосфор 0,003-0,015

железо остальное

При этом введено ограничение содержания некоторых элементов, наличие которых отрицательно влияет на формирование необходимого структурного состояния и в значительной мере снижает требуемый уровень основных физико-механических, технологических и служебных свойств материала, в том числе: суммарное содержание (Ni+Cu) не должно превышать 0,4%, а общее содержание (S+P) не должно превышать 0,025%.

Соотношение указанных легирующих и примесных элементов выбрано таким, чтобы заявляемая композиция обеспечивала заданный уровень и стабильность важнейших структурных характеристик, обеспечивающих высокую работоспособность и эксплуатационную надежность сварных конструкций контейнерных сборок в сложных условиях транспортировки ядерных материалов.

Введение в заявляемую сталь модифицирующих добавок алюминия и кальция в указанном соотношении с другими легирующими элементами, и в первую очередь - ванадием, хромом и никелем улучшает ее структурную стабильность и, как следствие, весь комплекс основных физико-механических свойств, положительно влияющих на снижение чувствительности металла к тепловому и радиационному охрупчиванию, а также повышает работу зарождения и развития межзеренной трещины в условиях динамического нагружения. При этом, как показали наши исследования, происходит более равномерное распределение легирующих элементов и неметаллических включений по всему сечению слитка, крупных поковок и слябов, металл эффективнее очищается от вредных примесей и газов, тоньше и чище становятся границы зерна, увеличивается прочность межкристаллитной связи, что в целом обеспечивает значительное повышение пластичности и вязкости стали. Снижается склонность стали к структурной анизотропии и существенно улучшается ее технологичность на стадии металлургического передела, что повышает выход годного при промышленном производстве листового проката и крупных поковок. Введение алюминия и кальция вне указанных в формуле изобретения пределов снижает эффективность их положительного влияния и не приводит к заметному улучшению этих важных структурно-чувствительных характеристик материала.

Выбор системы комплексного легирования заявляемой композиции предусматривает также ограничение суммарного содержания таких легирующих элементов как никеля, меди и др., образующих при нейтронном облучении долгоживущие изотопы с высокой энергией γ-излучения. Выбранное соотношение указанных элементов с ограничением количества их суммарного содержания обеспечивает получение требуемого уровня активационных характеристик и наведенной активности. Превышение содержания вводимых элементов сверх указанного предела приводит к возрастанию наведенной радиоактивности, что повышает радиационную опасность и дозовые нагрузки на обслуживающий персонал при транспортировке, перегрузке и утилизации высокоактивных отходов ядерной энергетики и не обеспечивает экологическую безопасность и снижение радиоактивного загрязнения окружающей среды до требований международных санитарных норм и стандартов.

Микролегирование стали ванадием и ниобием в оптимальном сочетании с углеродом способствует образованию при соответствующей термообработке в достаточном количестве мелкодисперсных карбидных фаз, термодинамически устойчивых в широком интервале температур технологических и сварочных нагревов, что снижает структурную неоднородность в приграничных областях и повышает сопротивление металла хрупкому разрушению в условиях статического и динамического нагружения. При этом обеспечение требуемого, более высокого, чем в прототипе уровня пластических характеристик и деформационной способности стали достигается за счет формирования устойчивой дислокационной структуры, определяющей оптимальную плотность активных плоскостей скольжения в процессе пластической деформации и отражающей важный вклад дислокационной неупругости в процессы внутреннего трения. Введение ванадия и ниобия в указанном соотношении способствует образованию высокодисперсных карбидов и повышению отпускоустойчивости при сохранении необходимой прочности стали в сочетании с высокой пластичностью и вязкостью. Увеличение содержания ванадия и ниобия сверх указанного в формуле изобретения пределов снижает дисперсность образующихся фаз внедрения и затрудняет равномерность их распределения по объему зерна, что ослабляет механизм закрепления дислокаций в процессе последующей термообработки листового проката и других полуфабрикатов.

Полученный более высокий уровень физико-механических, сварочно-технологических и активационных характеристик стали обеспечивается комплексным легированием заявляемой композиции в указанном соотношении с другими элементами, сбалансированным химическим и фазовым составом, нормированным содержанием хрома, никеля и меди, а также контролированием чистоты металла по остаточным вредным примесям - сере и фосфору.

В ЦНИИ КМ “Прометей” совместно с другими предприятиями-контрагентами в соответствии с планом научно-исследовательских работ отрасли, проводимых в рамках обеспечения выполнения Президентской и Федеральной целевой программ [7-10], осуществлен комплекс лабораторных и опытно-промышленных работ по выплавке, пластической и термической обработкам разработанной марки стали. Металл выплавлялся в 100 тонной дуговой электропечи с разливкой в слитки массой до 30 т и последующей обработкой давлением на промышленном кузнечно-прессовом и прокатном оборудовании.

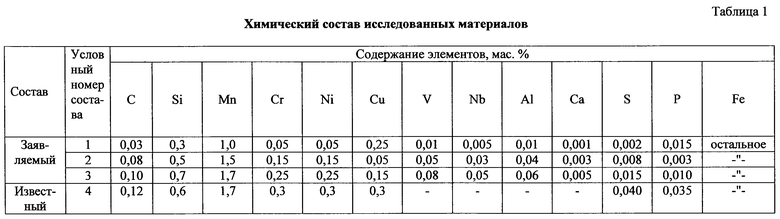

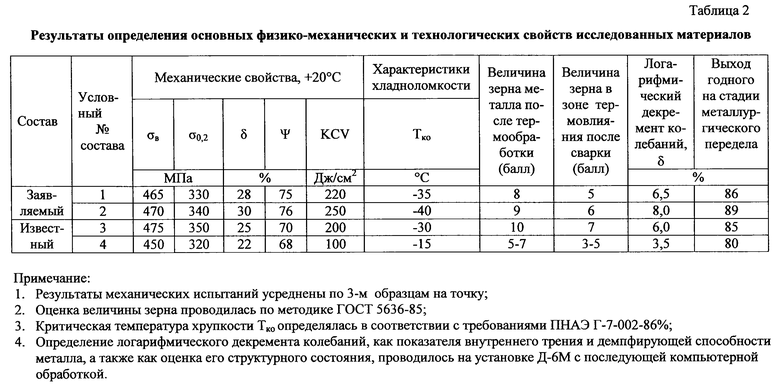

Химический состав исследованных материалов, а также результаты определения наиболее важных свойств и характеристик представлены в табл. 1 и 2.

Ожидаемый технико-экономический эффект применения освоенной новой марки стали выразится в повышении эксплуатационной надежности и экологической безопасности использования контейнерных сборок для транспортировки и длительного хранения (до 100 лет) отработавших ядерных материалов и радиоактивных отходов атомной энергетики.

ЛИТЕРАТУРА

1. ГОСТ 5520-79 “Сталь листовая углеродистая низколегированная и легированная для котлов и сосудов, работающих под давлением”, М.: Госстандарт, 1987.

2. ГОСТ 19281-89 "Прокат из стали повышенной прочности" - прототип.

3. Журавлев В.Н., Николаева О.И. Машиностроительные стали. Справочник. М.: Машиностроение, 1981.

4. "Научные проблемы и нерешенные задачи утилизации кораблей с ЯЭУ и экологической реабилитации обслуживающей инфраструктуры" - Материалы Международного семинара Россия-НАТО, Москва, 22-24 апреля 2002 г., изд-е ИБРАЭ РАН (Институт проблем безопасного развития атомной энергетики).

5. Материалы 4-й Международной конференции "Радиационная безопасность: Экология-Атомная энергия", Санкт-Петербург, 24-28 сентября 2001 г. Изд-е Минатома и Всероссийского проектного и научно-исследовательского института комплексной энергетической технологии (ВНИПИЭТ), 2001.

6. Материалы 5-й Международной конференции "Радиационная безопасность: обращение с радиоактивными отходами и отработавшим ядерным топливом", Санкт-Петербург, 24-27 сентября 2002 г., изд-е Минатома и ВНИПИЭТ, 2002.

7. Федеральная целевая программа "Об обеспечении работ по комплексной утилизации АПЛ, выводимых из состава ВМФ и судов с ядерными энергетическими установками Минтранса России" (в июле 1995 г. Указом Президента РФ программе придан статус Президентской программы).

8. Федеральная целевая программа "Обращение с радиоактивными отходами и отработавшими ядерными материалами, их утилизация и захоронение на 1996-2005 годы".

9. "Под контролем каждый атом" - статья министра РФ по атомной энергии А.Ю. Румянцева в газете "Красная Звезда", №151 от 21 августа 2002 г.

10. Горынин И.В. "Радиоактивные отходы - плата за энергию". - Научно-технический еженедельник "Промышленность сегодня", Санкт-Петербург, дек. 1996, стр. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ КОНСТРУКЦИЙ КОНТЕЙНЕРНОЙ ТЕХНИКИ АТОМНОЙ И ТЕРМОЯДЕРНОЙ ЭНЕРГЕТИКИ | 2009 |

|

RU2413782C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ СИЛОВЫХ ЭЛЕМЕНТОВ МЕТАЛЛОБЕТОННЫХ КОНТЕЙНЕРОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2004 |

|

RU2259419C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ СОВРЕМЕННОЙ КОНТЕЙНЕРНОЙ ТЕХНИКИ ПО ТРАНСПОРТИРОВКЕ И ХРАНЕНИЮ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2008 |

|

RU2371506C2 |

| СВАРОЧНЫЙ МАТЕРИАЛ ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2436663C2 |

| МАЛОАКТИВИРУЕМАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ ДЛЯ КОРПУСОВ РЕАКТОРОВ ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2005 |

|

RU2303075C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

Изобретение относится к получению конструкционных сталей для использования в атомном энергомашиностроении при производстве современной высоконадежной контейнерной техники для хранения и транспортировки отработавшего ядерного топлива и радиоактивных отходов. Заявленная сталь содержит компоненты в следующем соотношении, в мас.%: углерод 0,03-0,10; кремний 0,3-0,7; марганец 1,0-1,7; хром 0,05-0,25; никель 0,05-0,25; медь 0,05-0,25; ванадий 0,01-0,08; ниобий 0,005-0,05; алюминий 0,01-0,06; кальций 0,001-0,005; сера 0,002-0,015; фосфор 0,003-0,015; железо – остальное. При этом суммарное содержание никеля и меди не превышает 0,4%, а суммарное содержание серы и фосфора не превышает 0,025%. Техническим результатом изобретения является повышение эксплуатационной надежности и экологической безопасности использования контейнерных сборок для транспортировки и длительного хранения отработавших ядерных материалов и радиоактивных отходов атомной энергетики. 2 табл.

Сталь для высоконадежного контейнерного оборудования по транспортировке и хранению отработавших ядерных материалов, содержащая углерод, кремний, марганец, хром, никель, медь, серу, фосфор, железо, отличающаяся тем, что она дополнительно содержит алюминий, кальций, ванадий, ниобий при следующем соотношении компонентов, маc.%:

Углерод 0,03-0,10

Кремний 0,3-0,7

Марганец 1,0-1,7

Хром 0,05-0,25

Никель 0,05-0,25

Медь 0,05-0,25

Ванадий 0,01-0,08

Ниобий 0,005-0,05

Алюминий 0,01-0,06

Кальций 0,001-0,005

Сера 0,002-0,015

Фосфор 0,003-0,015

Железо Остальное

при этом суммарное содержание никеля и меди не превышает 0,4%, суммарное содержание серы и фосфора не превышает 0,025%.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Марочник | |||

| /Под редакцией В.Г | |||

| Сорокина | |||

| - М.: Интермет инжиниринг, 2001, с.96-98 | |||

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| JP 2002022890 A, 23.01.2002 | |||

| JP 2002022891 A, 23.01.2002 | |||

| Экономайзер | 0 |

|

SU94A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| RU 2052532 C1, 20.01.1996 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Конструкционные материалы ядерных реакторов | |||

| Бескоровайный и др | |||

| - М.: Энергоатомиздат, 1995, с | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

Авторы

Даты

2004-07-10—Публикация

2003-04-23—Подача