Изобретение относится к области техники СВЧ и может быть использовано при изготовлении волноводных секций сложной конфигурации миллиметрового и субмиллиметрового диапазонов волн.

В известном способе изготовления волноводных секций сложной конфигурации по авторскому свидетельству №176964, Н 01 Р 11/00, опубликованному в 1966 г., БИ №24, процесс изготовления П- и Н-бразных волноводов основан на гальваническом осаждении металла с высокой электропроводностью на алюминиевый составной керн с его последующим химическим вытравливанием.

Недостатком известного способа является низкая производительность вследствие больших затрат времени на гальванопластическое осаждение металла на составной керн, изготовленный холодным прессованием полых алюминиевых заготовок с внутренними каналами, и его химическое вытравливание. Кроме того, изготовление большого количества кернов связано со значительными затратами средств и времени.

В известном способе гальванопластического изготовления сложных волноводных узлов по авторскому свидетельству N 145099, Н 01 Р 11/00, опубликованному в 1962 г., БИ №4, стенки волноводов изготавливают двухслойными: первый слой образуют из металла электроосаждением на оправку, а второй слой - из эпоксидных смол или других пластмасс.

Известный способ также имеет низкую производительность, связанную с электроосаждением металла; кроме того, процесс снятия волноводной секции с оправки является сложной технологической задачей, а полученная волноводная секция не обладает достаточной механической прочностью.

Таким образом, рассмотренные способы изготовления волноводных секций характерны низкой производительностью, связанной с гальванопластическим осаждением металла на керн-оправку, и недостаточной механической прочностью изготовленных волноводов.

Отмеченные недостатки способов могут быть устранены путем замены операции гальванопластического осаждения металла на керн-оправку на альтернативные технологические операции изготовления стенки волновода.

Так, например, в известном способе изготовления волноводного элемента по авторскому свидетельству №1179488, Н 01 Р 11/00, опубликованному в 1985 г., БИ №34, образование стенки волновода осуществляют путем заливки в зазор между оправкой с профилированной рабочей поверхностью и стаканом расплавленного свинца; затем оправку вытравливают горячим раствором щелочи.

Известный способ обеспечивает более высокую производительность процесса, однако точность изготовления волноводных секций СВЧ-диапазона не соответствует техническим условиям на изделия.

В известном способе изготовления волноводных секций переменного прямоугольного поперечного сечения по авторскому свидетельству №680089, Н 01 Р 11/00, опубликованному в 1979 г., БИ №30, волноводные секции получают путем предварительного деформирования круглой заготовки трубы, установленной на оправку-модель, до получения требуемых параметров во всех сечениях с сохранением круглой формы, а затем окончательно обжимают на оправке до получения заданного прямоугольного поперечного сечения. При этом достигается более высокая производительность процесса по сравнению с гальванопластическим методом получения стенки волновода и методом заливки металла в форму. Однако известный способ не обеспечивает получения заданной точности изготовления волноводной секции СВЧ-диапазона из-за упруго-пластических деформаций во время обжима заготовки волноводной секции на оправке.

В известном способе изготовления волноводных секций СВЧ-диапазона по статье С.П.Яковлева, Ю.Г.Нечипуренко, Е.С.Маленичева и др. Новая технология изготовления волноводных секций СВЧ-диапазона, журнал “Кузнечно-штамповочное производство”, 1993, №5-6, с.19-20, принятом авторами за прототип, как наиболее близкий по своей технической сущности и достигаемому эффекту, способ изготовления волноводных секций включает обжим трубчатой заготовки, установленной на оправке, электромагнитным импульсом в несколько циклов до получения заданной формы канала волновода с вакуумным отжигом при t=650... 700° С в течение менее 30 мин, травление трубчатой заготовки между циклами и формирование фланцев путем механической обработки внешней поверхности трубчатой заготовки.

Известный способ по сравнению с типовым технологическим процессом позволяет значительно снизить трудоемкость изготовления детали (примерно в десять раз) при сохранении заданной точности и шероховатости поверхности, практически исключить брак и снизить себестоимость изготовления волноводной секции за счет получения фланцев из одной заготовки с корпусом волновода и повышения износостойкости моделей-оправок.

Однако серьезным недостатком известного способа являются его узкие технологические возможности, так как изготовить волноводную секцию можно только с фланцем, высота которого не превышает размеры заготовки волновода.

В случае, если высота фланца превышает размера заготовки, то для его формирования последующей механической обработкой внешней поверхности трубчатой заготовки можно увеличить размеры заготовки волновода, но это увеличение размеров приведет к увеличению расхода цветного металла или к изготовлению волноводной секции из заготовки с предварительно образованным фланцем. При этом значительно снизится точность формообразования канала из-за неравномерного обжатия заготовки волноводной секции на оправке по длине канала, особенно в области предварительно образованного фланца.

В производственных условиях соединение предварительно изготовленного фланца с корпусом волновода осуществляют методом пайки серебряным припоем, причем установку фланца осуществляют с гарантированным зазором по контуру, а процесс пайки осуществляют вручную газовой горелкой. В этом случае расходуется дорогостоящий серебряный припой, а качество пайки и производительность процесса не отвечают современным техническим условиям.

Кроме того, в процессе высокотемпературного нагрева в паяном шве образуются мелкие поры с остатками флюса, который в условиях эксплуатации изделия вызывает коррозию поверхностей канала волновода и фланца.

Таким образом, и вариант изготовления волноводной секции из заготовки с увеличенными размерами и вариант изготовления волноводной секции путем пайки фланца на корпусе волновода ограничивают использование известного способа и, тем самым, сужают его технологические возможности.

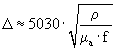

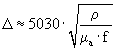

Изобретение направлено на расширение технологических возможностей способа изготовления волноводных секций. Это достигается тем, что в известном способе изготовления волноводных секций, включающем обжим трубчатой заготовки, установленной на оправке, электромагнитным импульсом в несколько циклов до получения заданной формы канала волновода с вакуумным отжигом при t=650...700°С в течение не менее 30 мин, травление трубчатой заготовки между циклами и крепление фланца на волноводе, крепление фланца на волноводе осуществляют электромагнитным импульсом после формирования канала волновода и посадочного места фланца, причем глубину проникновения магнитного поля в металл определяют из соотношения

h1<Δ <h1+h2,

где  - глубина проникновения магнитного поля в металл, где h1 - толщина стенки фланца; h2 - толщина стенки волновода; ρ - удельное электрическое сопротивление металла; μ a - магнитная проницаемость; f - частота разряда источника на систему: "индуктор-заготовка".

- глубина проникновения магнитного поля в металл, где h1 - толщина стенки фланца; h2 - толщина стенки волновода; ρ - удельное электрическое сопротивление металла; μ a - магнитная проницаемость; f - частота разряда источника на систему: "индуктор-заготовка".

При закреплении фланца, высота которого превышает размеры заготовки волновода, на корпусе волновода, установленного на оправке, электромагнитным импульсом после формообразования канала волновода точность предварительно полученного канала не ухудшается, а использование электромагнитного импульса с глубиной проникновения магнитного поля в металл выбранного из соотношения

h1<Δ <h1+h2

позволяет образовать надежное соединение деталей за счет оплавления контактирующих микровыступов в зоне сопряжения и совместной пластической деформации сопряженных поверхностей, чем и достигается расширение технологических возможностей способа, то есть возможность изготовления волноводных секций с фланцем, высота которого превышает размеры заготовки волновода.

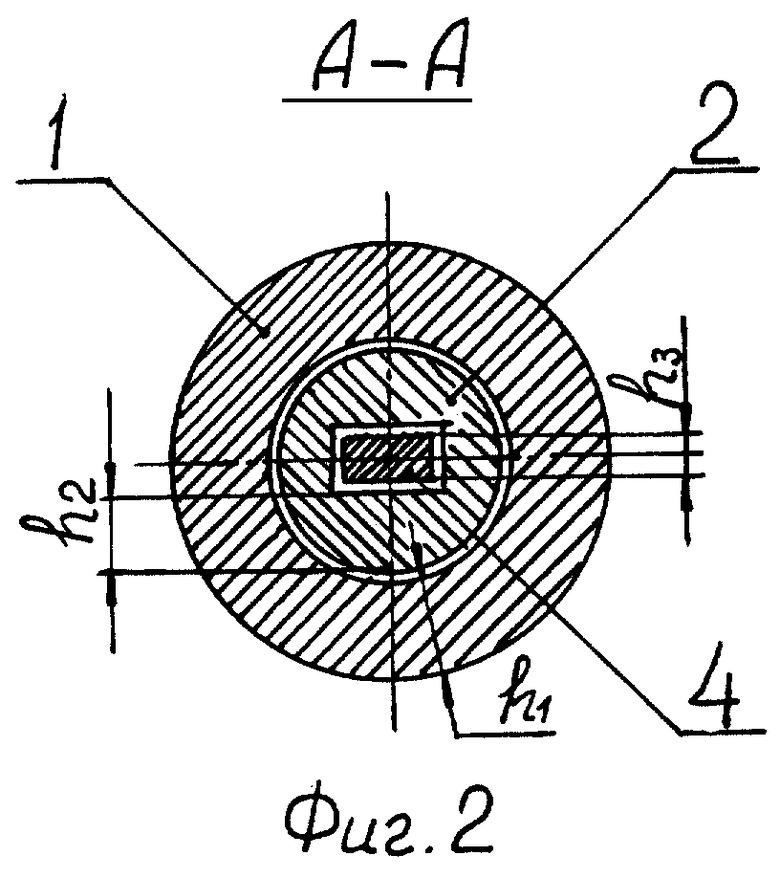

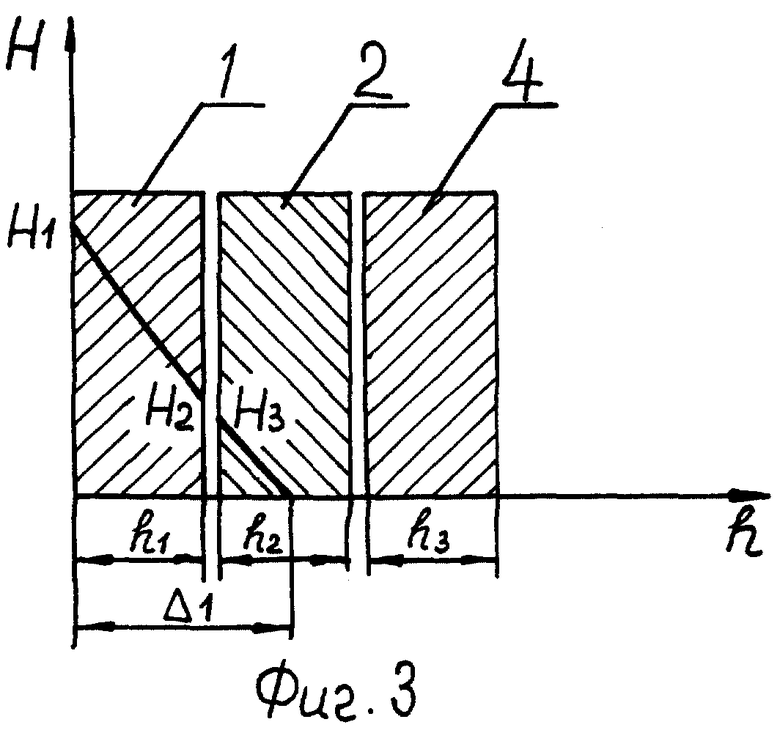

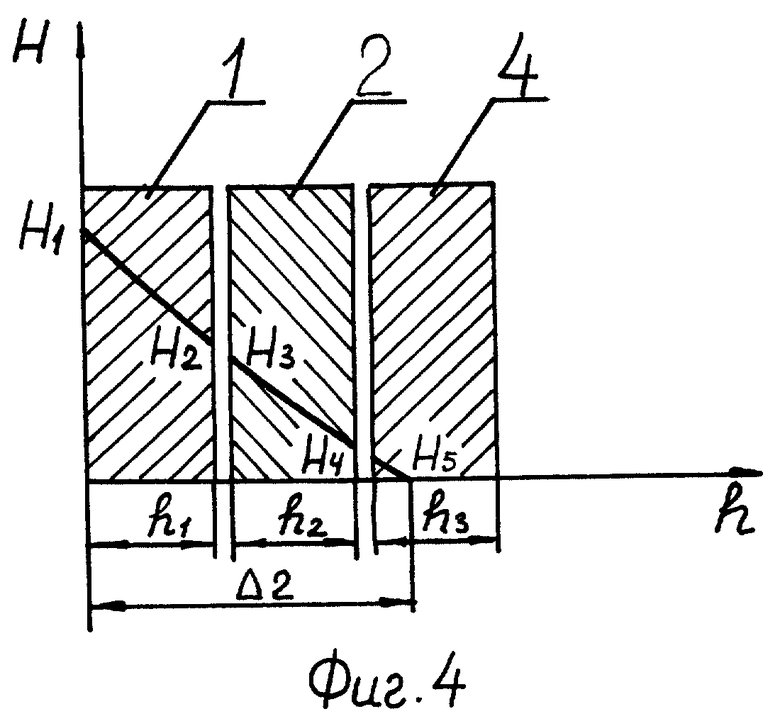

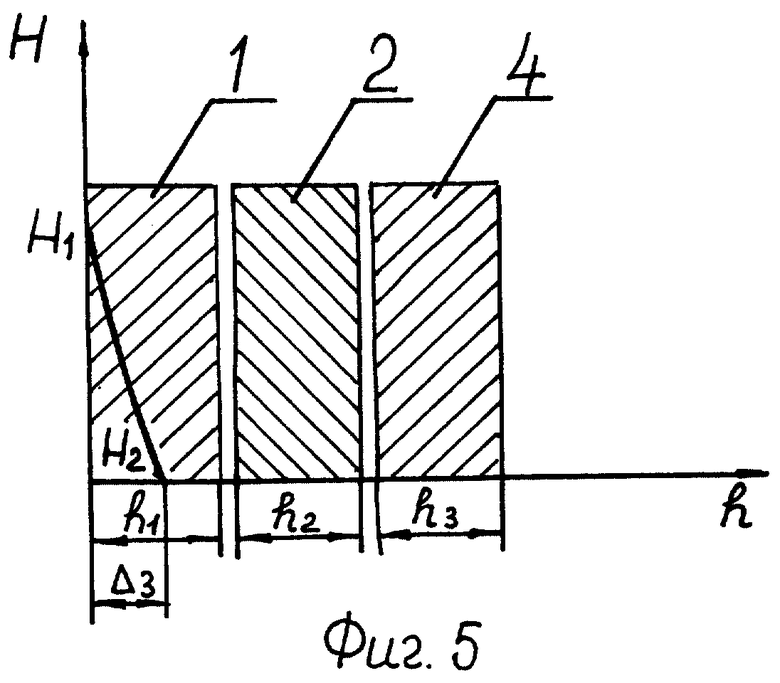

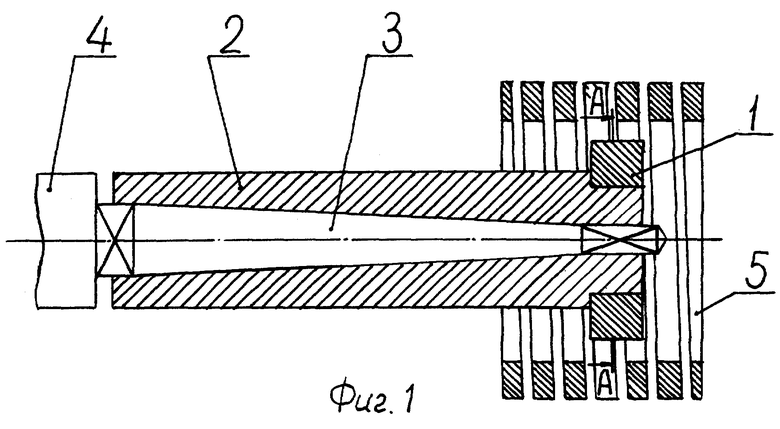

Сущность изобретения поясняется чертежами, где на фиг. 1 приведена схема закрепления фланца на волноводе; на фиг. 2 - сечение А-А волноводной секции; на фиг. 3, 4, 5 - кривые распределения напряженности магнитного поля в стенках фланца, волновода и оправки толщиной h1, h2, h3, соответственно, в плоскости сечения А-А волноводной секции.

Позиции на чертеже обозначают:

фланец - 1; волновод - 2; канал волновода - 3; оправка волновода - 4; индуктор - 5.

Крепление фланца 1 на волноводе 2 осуществляется следующим образом (фиг. 1).

После формообразования канала 3 в корпусе волновода 2 на оправке 4 на волновод 2 устанавливается фланец 1, и волноводная секция помещается внутри полости индуктора 5, число витков которого выбирается в зависимости от частоты разряда источника питания на систему: "индуктор-заготовка" при заданной глубине проникновения магнитного поля в металл, при этом мощность в импульсе разряда источника питания должна также обеспечивать заданную величину деформации фланца. При разряде источника питания на индуктор 5 под действием вихревых токов происходит разогрев сопряженных поверхностей фланца 1 и волновода 2 до расплавления контактирующих микровыступов и одновременная пластическая деформация фланца 1 в направлении волновода 2 до образования надежного соединения деталей.

Механизм процесса закрепления фланца 1 на корпусе волновода 2 под действием электромагнитного импульса от индуктора 5 (фиг. 2) можно показать рассматривая фланец 1, волновод 2 и оправку 4 в сечении А-А, как три коаксиально расположенных короткозамкнутых витка электрически развязанных между собой переходным контактным сопротивлением в электромагнитном поле индуктора 5 с переменной глубиной проникновения магнитного поля в металл в радиальном направлении.

При закреплении фланца 1 на корпусе волновода 2 (фиг. 3) электромагнитным импульсом с глубиной проникновения магнитного поля в металл на величину

h1<Δ <h1+h2.

Магнитное поле через стенку фланца 1 толщиною h1 проникает в стенку волновода 2 на глубину менее h2 и наводит в них вихревые токи, которые вследствие поверхностного эффекта и эффекта близости будут протекать в тонких поверхностных слоях фланца 1 и волновода 2 и нагревать их, снижая механическую прочность окисных пленок, на сопряженных поверхностях деталей и увеличивать вязкость металла с частичным оплавлением микровыступов на контактируемых поверхностях фланца 1 и волновода 2.

Одновременно, под действием электромеханических (пондеромоторных) сил, величина которых пропорциональна разности напряженности магнитного поля на наружной Н1 и внутренней Н2 поверхности стенки фланца и волновода Н3 происходит пластическая деформация фланца 1 в направлении корпуса волновода 2, причем при совместной пластической деформации контактирующих поверхностей деталей происходит их эффективная самозачистка от окисных пленок с объединением оплавленных зон, которые после остывания образуют плотный сварной шов, чем и обеспечивается надежное закрепление фланца 1 на корпусе волновода 2.

При закреплении фланца 1 на корпусе волновода 2 (фиг.4) электромагнитным импульсом с глубиной проникновения магнитного поля в металл на величину

Δ 2>h1+h2

магнитное поле через стенку фланца 1 толщиной h1 и стенку волновода 2, толщиной h2 проникает в металлическую оправку 4 и наводит в них вихревые токи, которые протекают в тонких поверхностных слоях сопряженных поверхностей фланец-волновод и волновод-оправка, нагревая их.

Однако нагрев поверхностей фланца 1, волновода 2 и оправки 4 будет осуществляться до более низкой температуры, недостаточной для оплавления контактируемых поверхностей, а степень пластической деформации фланца 1 в направлении корпуса волновода 2 будет меньше за счет уменьшения электромеханических сил взаимодействия между фланцем 1 и волноводом 2 и увеличения электромеханических сил взаимодействия между волноводом 2 и оправкой 4, величина которых пропорциональна разности напряженности магнитного поля на наружной и внутренней поверхностях стенки фланца H1-Н2; на наружной и внутренней поверхностях стенки волновода, на наружной поверхности оправки Н3, препятствующих этим деформациям.

В результате этого взаимодействия будет получено неплотное закрепление фланца 1 на волноводе 2 без образования сварного шва в зоне сопряженных поверхностей деталей.

При увеличении мощности в импульсе разряда источника питания на индуктор произойдет оплавление микровыступов на сопряженных поверхностях фланец-волновод и волновод-оправка, которые после остывания образуют плотный сварной шов и тогда из полученной волноводной секции будет невозможно извлечь оправку 4.

При закреплении фланца 1 на корпусе волновода 2 (фиг. 5) электромагнитным импульсом с глубиной проникновения магнитного поля в металл на величину

Δ 2<h1

нагрева сопряженных поверхностей фланца и волновода 2 практически не происходит, однако степень пластической деформации фланца 1 в направлении корпуса волновода 2 будет максимальной за счет отсутствия электромеханических сил взаимодействия между волноводом 2 и оправкой 4.

В результате будет получено плотное с большим числом микрораковин в зоне сопряжения поверхности фланца и корпуса волновода соединение без образования сварного шва, не обеспечивающее надежное закрепление фланца 1 на корпусе волновода 2.

Пример выполнения способа

Изготавливались волноводные секции СВЧ-диапазона. Изготовление волноводных секций осуществлялось на магнитноимпульсной установке типа МИУ-20/2 ХПИ (С0=90 мкФ, L0=78 нГн, f0=60 кГц, W0=20 кДж) в индукторе, изготовленном из бериллиевой бронзы БрБ2. В качестве источника питания использовался блок конденсаторов с мощностью в импульсе разряда на индуктор 20 кДж при начальном напряжении 4,5 кВ.

Использовались трубчатые заготовки с наружным диаметром 12,5 мм из меди M1 с отверстием, близким к профилю волновода в продольном сечении, полученные методом штамповки. Формообразование канала волновода осуществлялось на стальной оправке с переменным прямоугольным сечением, соответствующим форме канала волновода с размерами 8,1× 5,9 мм и 1,6× 0,8 мм на длине 63 мм.

Заготовка волновода на оправке помещалась на специальном приспособлении внутри индуктора с числом витков, равным 10, где осуществлялся ее обжим до получения заданной формы канала тремя электромагнитными импульсами с вакуумным отжигом при t=680° С в течение 30 минут и травлением заготовки в растворе химического пассивирования меди и ее сплавов (по ТТП АЕЩ 5.071.0.271 в соответствии с ОСТ 107.460.092.001-86) между импульсами.

Затем обрабатывалась наружная поверхность и на наружной поверхности заготовки волновода в его концевой части со стороны канала меньшего сечения обрабатывалась ступенька диаметром 9 мм на длине 5,5 мм с кольцевым фасонным пазом на цилиндрической поверхности ступеньки. На образованную ступеньку волновода устанавливался фланец из меди Ml с наружным диаметром 17 мм и толщиной 5,5 мм. Базовые цилиндрические поверхности деталей изготавливались по 8 квалитету с шероховатостью поверхности 1,6 мкм.

Закрепление фланца на волноводе, установленном на оправке и помещенным в индуктор, осуществлялось электромагнитным импульсом индуктора с энергией в импульсе 20 кДж.

Были изготовлены три партии волноводных секций по 15 штук в каждой при разном напряжении источника питания, которые определялись по известной зависимости величины проникновения магнитного поля в металл от частоты разряда источника на систему "индуктор-заготовка".

Для первой партии волноводных секций глубина проникновения магнитного поля в металл составила 6 мм, что соответствовало условию

h1<Δ <h1+h2.

Для второй партии волноводных секций глубина проникновения магнитного поля в металл составила 8,5 мм, что соответствовало условию

Δ2&γτ;h1+h2.

Для третьей партии волноводных секций глубина проникновения магнитного поля в металл составила 3 мм, что соответствовало условию Δ3<h1.

Контроль качества закрепления фланца на волноводе осуществлялся путем визуального контроля зоны соединения фланца и волновода со стороны фланца и контроль зоны соединения в продольном и поперечном сечениях на микроскопе БМИ - 2. Проводился также рентгеноструктурный анализ на дифрактометре ДРОН - 3 и растровая микроскопия на микроскопе РОМ-100У.

Проверка волноводных секций показала, что в первой партии после механической обработки торца волноводной секции линия соединения фланца и волновода визуально не просматривалась, а зоны соединения в продольном и поперечном сечениях на микроскопе просматривались как проплавленный тонкий слой металла.

Во второй партии волноводных секций после механической обработки торца волноводной секции линия соединения фланца и волновода визуально была хорошо различима, а на микроскопе просматривалось неплотное прилегание поверхностей фланца и волновода.

В третьей партии волноводных секций линия соединения фланца и волновода со стороны торца визуально не просматривалась, а на микроскопе просматривались микрораковины и микропоры в продольном и поперечном сечениях соединения.

Таким образом, предложенное техническое решение обеспечивает изготовление волноводной секции с фланцем, превышающем размеры заготовки волновода, что расширяет технологические возможности способа изготовления волноводных секций, при этом повышается производительность труда и снижается расход цветного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДОВ МИЛЛИМЕТРОВОГО ДИАПАЗОНА | 2014 |

|

RU2560804C1 |

| Способ изготовления тонкостенных трубчатых сверл | 1986 |

|

SU1430191A1 |

| Способ формовки полых трубчатых заготовок | 1990 |

|

SU1761344A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ КАНАЛОВ, ВОЛНОВОДНЫХ ТРАКТОВ ОТ МИЛЛИМЕТРОВОГО ДИАПАЗОНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2441727C1 |

| СПОСОБ СНЯТИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК ПОСЛЕ ФОРМОВКИ НА НИХ РЕЗЬБОВОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2556156C2 |

| Гальванопластическое изготовление сложных волноводных узлов | 1961 |

|

SU145099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ГИБКОГО ВОЛНОВОДА | 2024 |

|

RU2838132C1 |

| Устройство для изготовления полых изделий с внутренним фланцем из трубчатых заготовок | 1989 |

|

SU1792773A1 |

Использование: для изготовления волноводных секций сложной конфигурации СВЧ-диапазона миллиметровых и субмиллиметровых волн. Сущность: способ изготовления волноводных секций, включающий обжим трубчатой заготовки, установленной на оправке, электромагнитным импульсом в несколько циклов до получения заданной формы канала волновода с вакуумным отжигом при t=650...700°С в течение не менее 30 мин, травление трубчатой заготовки между циклами и крепление фланца на волноводе которое осуществляют электромагнитным импульсом после формирования канала волновода и посадочного места фланца. Глубину проникновения магнитного поля в металл определяют из приведенного соотношения. 5 ил.

Способ изготовления волноводных секций, включающий обжим трубчатой заготовки, установленной на оправке, электромагнитным импульсом в несколько циклов до получения заданной формы канала волновода с вакуумным отжигом при t=650...700°С в течение не менее 30 мин, травление трубчатой заготовки между циклами и крепление фланца на волноводе, отличающийся тем, что крепление фланца на корпусе волновода осуществляют электромагнитным импульсом после формирования канала волновода и посадочного места фланца, причем глубину проникновения магнитного поля в металл определяют из соотношения

h1<Δ<h1+h2,

где  – глубина проникновения магнитного поля в металл;

– глубина проникновения магнитного поля в металл;

h1 – толщина стенки фланца;

h2 – толщина стенки волновода;

ρ – удельное электрическое сопротивление металла;

μа – магнитная проницаемость;

f – частота разряда источника на систему “индуктор-заготовка”.

| КУЗНЕЧНО-ШТАМПОВОЧНОЕ ПРОИЗВОДСТВО | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| RU 94039217 A1, 10.09.1996 | |||

| Способ калибровки канала волновода в зоне установки фланца | 1986 |

|

SU1460748A1 |

| US 4689876 A, 01.09.1987 | |||

| JP 59117806 A, 07.07.1984. | |||

Авторы

Даты

2004-07-10—Публикация

2003-04-30—Подача