Изобретение относится к области радиоэлектронной техники и технологиям производства волноводных устройств сложной конфигурации, применяемых в приборах и системах радиоэлектронной техники для передачи СВЧ-сигнала, также может применяться и в других областях машиностроения при производстве тонкостенных высокоточных трубчатых деталей и заготовок.

Из уровня техники известен способ изготовления гофрированных волноводов (патент RU № 2470421 от 20.12.2012), при котором изготовление заготовок гибких волноводных секций осуществляется следующим образом: производится предварительная вытяжка штампом вырубленной из листа заготовки, при этом на деталь наносится тонким слоем смазка, причем после каждой вытяжки деталь подвергается промывке в моющем растворе и термической обработке; затем на токарном станке за три перехода заготовка раскатывается в размер с высокой точностью внутреннего канала.

Недостатком известного способа является высокая трудоёмкость, требующая большого количества средств технологического оснащения, разнотипного оборудования и нескольких циклов повторений технологических операций.

Известен способ изготовления заготовок гибкого волновода, включающие сварку продольного шва листовой заготовки гибкого волновода (патент GB1301992). Способ включают оборудование, которое формирует путем сгибания металлической полосы вокруг её продольной оси и сваривания вместе краев. Сварка выполняется дуговыми видами сварки. Процесс получения трубчатой заготовки является непрерывным. Данный способ выбран в качестве прототипа.

Основными недостатками прототипа являются:

Способ изготовления заготовки сваркой обладает следующими недостатками:

- невысокая точность, не позволяющая применить заготовки для производства гибких волноводных секций сантиметрового диапазона в области СВЧ;

- использования электрической дуги, как источника нагрева основного металла, которая из-за высокого тепловложения является причиной более высокого уровня деформаций, чем при воздействии импульсного лазерного излучения;

- ограничения по толщине свариваемой заготовки, которая практически не может быть менее 0,5 мм;

- большее тепловое воздействие на структуру основного металла в околошовной зоне, что снижает прочность заготовки.

Для заявленного изобретения выявлены следующие общие с прототипом существенные признаки: способ изготовления заготовки гибкого волновода, включающий механическую обработку листовой заготовки, фиксацию и формирование внутреннего канала заготовки на оправке, где листовая заготовка прилегает по периметру оправки вокруг её продольной оси, сгибание заготовки вокруг её продольной оси и сваривание кромок.

Технической задачей, на решение которой направлено заявляемое изобретение является снижение трудоёмкости и повышения точности изготовления заготовок гибких волноводных секций.

Достигаемый предлагаемым изобретением технический результат, заключается в том, что указанный способ позволяет за один технологический цикл получать заготовку гибкой волноводной секции с удельным значением предела прочности металла шва не ниже 80% предела прочности от основного металла и точностью внутреннего канала заготовки не ниже 5 квалитета, а также возможностью сварки тонкостенных (толщиной до 0,1 мм) заготовок.

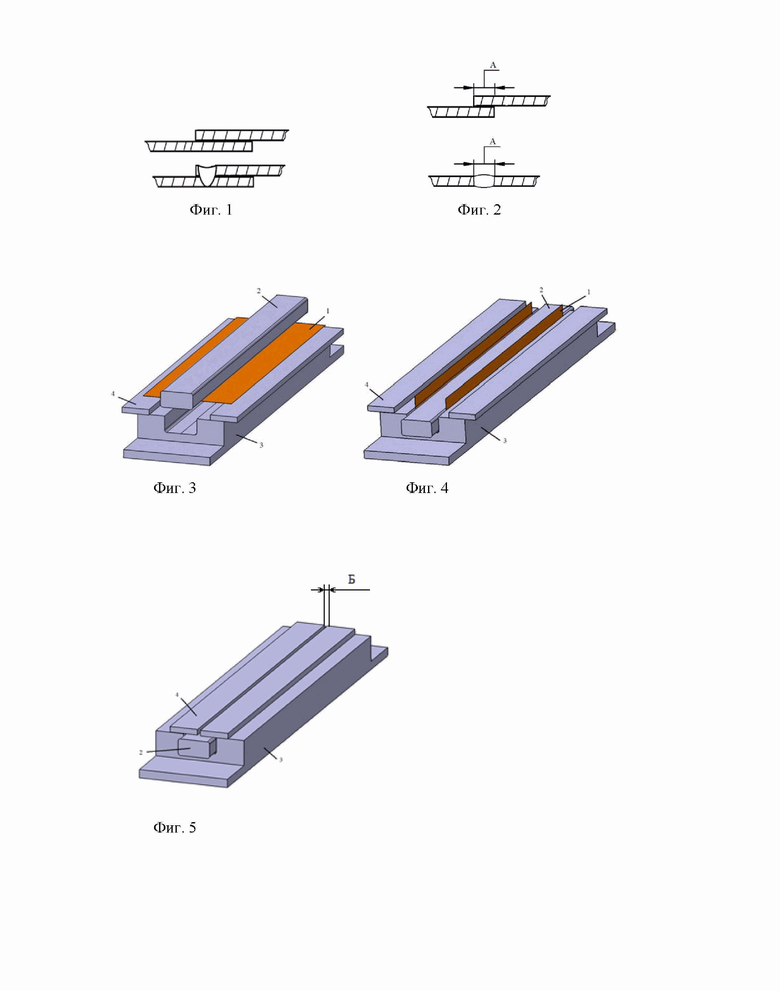

Отличительной особенностью способа является применяемый тип сварного соединения после сварки. В отличие от ОСТ 92-1741-90 «Сварка и сварапайка лазерная импульсная. Типовой технологический процесс» и ГОСТ 28915-81 «Сварка лазерная импульсная. Сварные соединения точечные» типы нахлёсточных сварных соединений предполагают наличие внутри детали часть кромки без усиления сварного шва (фиг. 1). В новом способе используется нестандартный тип сварного соединения, который исключает наличие несплавленных кромок детали и обеспечивает усиление шва (фиг. 2). На фиг.2 показан размер перехлеста А, который равен диаметру контактного пятна лазерного луча, применяемого в качестве источника нагрева при сварке.

Способ изготовления заготовок гибких волноводных секций заключается в выполнении операций:

1) Предварительная механическая обработка заготовок (например, штамповкой или фрезеровкой), для получения габаритного размера с точностью не ниже 4 квалитета;

2) Гальваническая операция «осветления» с целью очистки кромок заготовки под сварку;

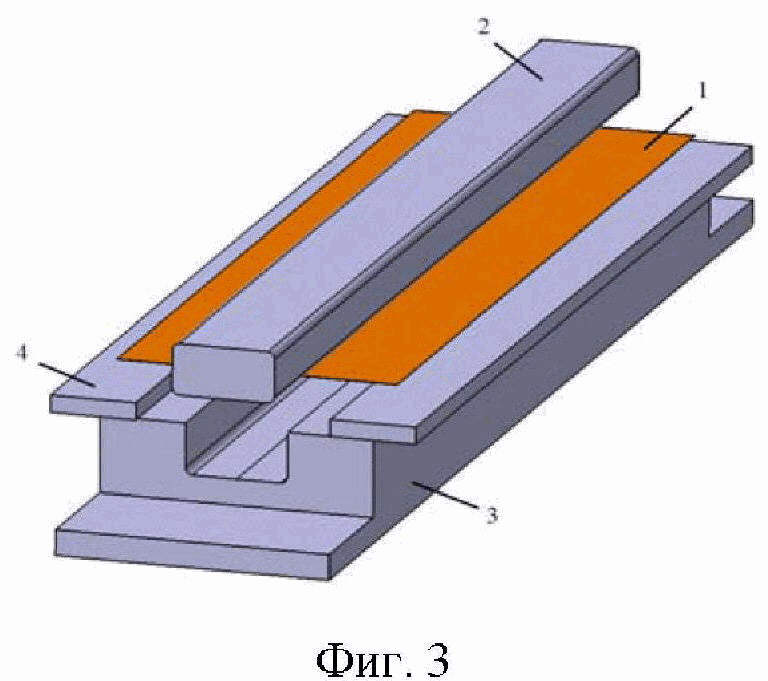

3) Сборка в приспособлении (фиг.3). Приспособление состоит из оправки (2), матрицы (3) и прижимных пластин (4). Матрица (3) имеет углубление под оправку (2), повторяющее её геометрию. Размер углубления рассчитывается с учётом обеспечения отсутствия зазора между, прилегающей по периметру оправки (2), листовой заготовкой (1) и матрицей (3). В одном из примеров реализации, оправка (2) может быть сборной, состоящей из двух прямоугольных частей с радиусами. Предварительно фрезерованная листовая заготовка (1) толщиной 0,1 мм задавливается оправкой (2) в матрицу (3) приспособления, где заготовка (1) прилегает по периметру оправки (2) вокруг её продольной оси (фиг.4). Формирование внутреннего канала трубчатой заготовки (1) происходит при помощи прижимных пластин (4): торчащие края листовой заготовки (1) сгибаются с требуемым перехлёстом кромок прижимными пластинами (4). Плотное прилегание свариваемых кромок обеспечивается болтами (на фиг. не показаны), которые устанавливаются в отверстия, выполненные в прижимных пластинах (4) и соединяют прижимные пластины (4) с матрицей (3). Таким образом, прижимные пластины (4) обеспечивают перехлёст равный диаметру контактного пятна лазерного луча (рекомендуется до 0,3 мм) и плотное прилегание кромок без зазора с необходимой геометрией трубчатой заготовки (фиг.5). Между прижимными пластинами (4) остается зазор Б (фиг.5) равный 8 – 10 мм, требуемый для выполнения лазерной сварки;

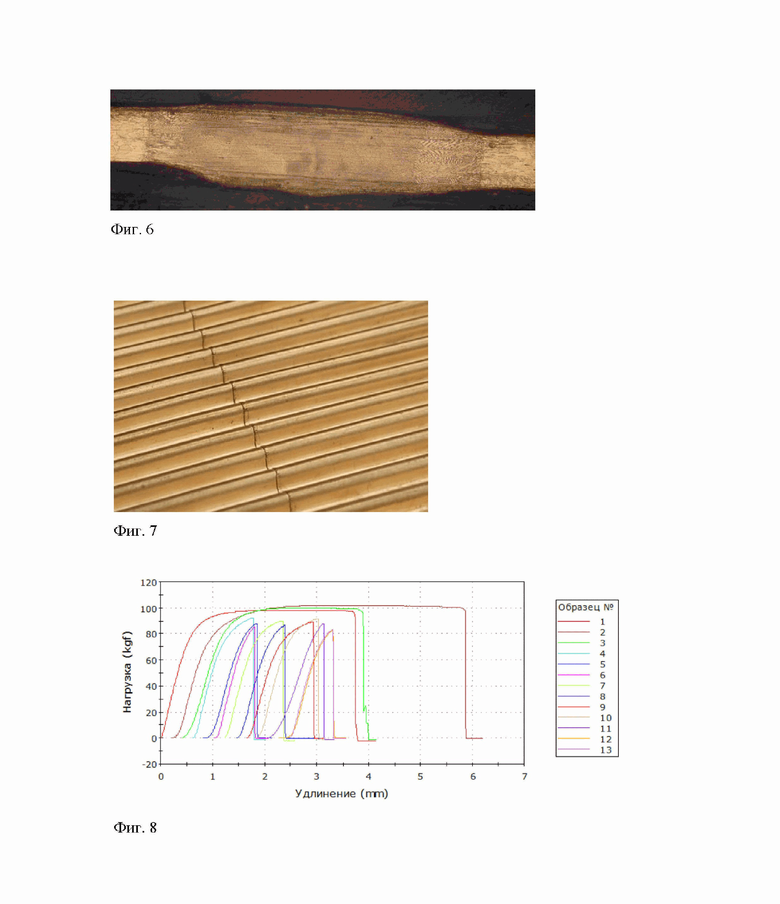

3) Лазерная сварка кромок заготовки (1) в среде инертного газа (фиг. 6) происходит по заранее построенной траектории оператором в программе вдоль зазора, образованного сомкнутыми прижимными пластинами (4). Отличительной особенностью от прототипа является использование лазерного излучения, которое оплавляет кромки, сформированные требуемым перехлёстом, в результате чего формируется газонепроницаемый шов с прочностью выше прочности основного материала (фиг. 6), за счёт сформированного усиления сварного шва, а также минимального тепловложения в основной металл заготовки (1), обеспечивающий наименьшую зону термического влияния, что также даёт возможность дальнейшего гофрирования заготовки в гибкую секцию, без опасности разрушения по сварному шву (фиг. 7);

4) Снятие тонкостенной трубы с формирующей оправки. Снятие трубчатой заготовки (1) происходит в обратном порядке.

Для подтверждения прочности сварного соединения трубчатых заготовок из медного сплава БрБ2 ДПРНМ ГОСТ1789-13 были изготовлены образцы шириной 15 мм, толщиной 0,1 мм. Образцы с 1 по 3 (см. фиг.8) – удельное среднее значение предела прочности основного металла заготовки 654 МПа (фактическая нагрузка 100 kgf); образцы с 4 по 13 - сварного соединения, среднее удельное значение предела прочности 575 МПа (фактическая нагрузка 88 kgf), что соответствует 0,8σв предела прочности основного металла.

Предлагаемый способ является новым, так как в настоящее время не известны аналогичные способы, характеризуемые приведенной совокупностью признаков для изготовления трубчатых заготовок с сечениями от 20х10 длинной до 500 мм. Отличиями заявляемого способа являются новый способ сборки кромок под сварку с применением приспособления, новый тип сварного соединения для лазерной сварки, обеспечивающий единую литую зону сварного шва, с усилением, имеющим плавный переход к основному металлу обеспечивающим прочность соединения не ниже прочности основного металла, использование лазерной сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

| СПОСОБ ДЛЯ ЛАЗЕРНОЙ СВАРКИ ВСТЫК ОДНОЙ ИЛИ НЕСКОЛЬКИХ ЗАГОТОВОК ИЗ ОТВЕРЖДАЕМОЙ СТАЛИ С ПРИМЕНЕНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2013 |

|

RU2635050C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123918C1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНТА | 1997 |

|

RU2209094C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ ЗАКАЛИВАЕМОЙ СТАЛИ С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЯ-КРЕМНИЯ | 2016 |

|

RU2680485C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СЕКЦИЙ | 2003 |

|

RU2232450C1 |

Изобретение относится к СВЧ-технике. Способ изготовления заготовки гибкого волновода, включающий обработку заготовки, фиксацию и формирование внутреннего канала на оправке, сгибание заготовки и сваривание кромок. При этом заготовку задавливают оправкой в матрицу, имеющую углубление под оправку. Размер углубления рассчитывают с обеспечением отсутствия зазора между заготовкой, прилегающей по периметру оправки вокруг её продольной оси, и матрицей. В матрице формируют внутренний канал трубчатой заготовки с заданной геометрией сведением друг к другу прижимных пластин, при этом обеспечивают заданный перехлёст кромок заготовки и плотное их прилегание без зазора, по заранее построенной траектории вдоль зазора, образованного сомкнутыми прижимными пластинами, производят лазерную сварку кромок заготовки в среде инертного газа, по окончании сварки снимают трубчатую заготовку гибкого волновода с матрицы и оправки. Технический результат - снижение трудоёмкости и повышение точности изготовления заготовок гибких волноводных секций. 8 ил.

Способ изготовления заготовки гибкого волновода, включающий механическую обработку листовой заготовки, фиксацию и формирование внутреннего канала заготовки на оправке, где листовая заготовка прилегает по периметру оправки вокруг её продольной оси, сгибание заготовки вокруг её продольной оси и сваривание кромок, отличающийся тем, что заготовку задавливают оправкой в матрицу, имеющую углубление под оправку, причём размер углубления рассчитывают с обеспечением отсутствия зазора между заготовкой, прилегающей по периметру оправки вокруг её продольной оси, и матрицей, в матрице формируют внутренний канал трубчатой заготовки с заданной геометрией сведением друг к другу прижимных пластин, при этом обеспечивают заданный перехлёст кромок заготовки и плотное их прилегание без зазора, по заранее построенной траектории вдоль зазора, образованного сомкнутыми прижимными пластинами, производят лазерную сварку кромок заготовки в среде инертного газа, по окончании сварки снимают трубчатую заготовку гибкого волновода с матрицы и оправки.

| Вервейко Д | |||

| С | |||

| и др | |||

| Изготовление заготовок гибких волноводных секций космического аппарата лазерной сваркой //Сибирский аэрокосмический журнал | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| - Т | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| - N | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - С | |||

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

| KR 1020170110415 A, 11.10.2017 | |||

| JP 2004243410 A, 02.09.2004 | |||

| CN 101715374 A, 26.05.2010 | |||

| DE 102008056273 B4, 28.05.2015 | |||

| JP 2005279684 A, 13.10.2005 | |||

| JP 2002224840 | |||

Авторы

Даты

2025-04-11—Публикация

2024-08-29—Подача