i Изобретение относится к машино- с Ьроению, в частности к способам из- гртовления инструмента.

Целью изобретения является повьшге долговечности инструмента за сче увеличения длины его рабочей части.

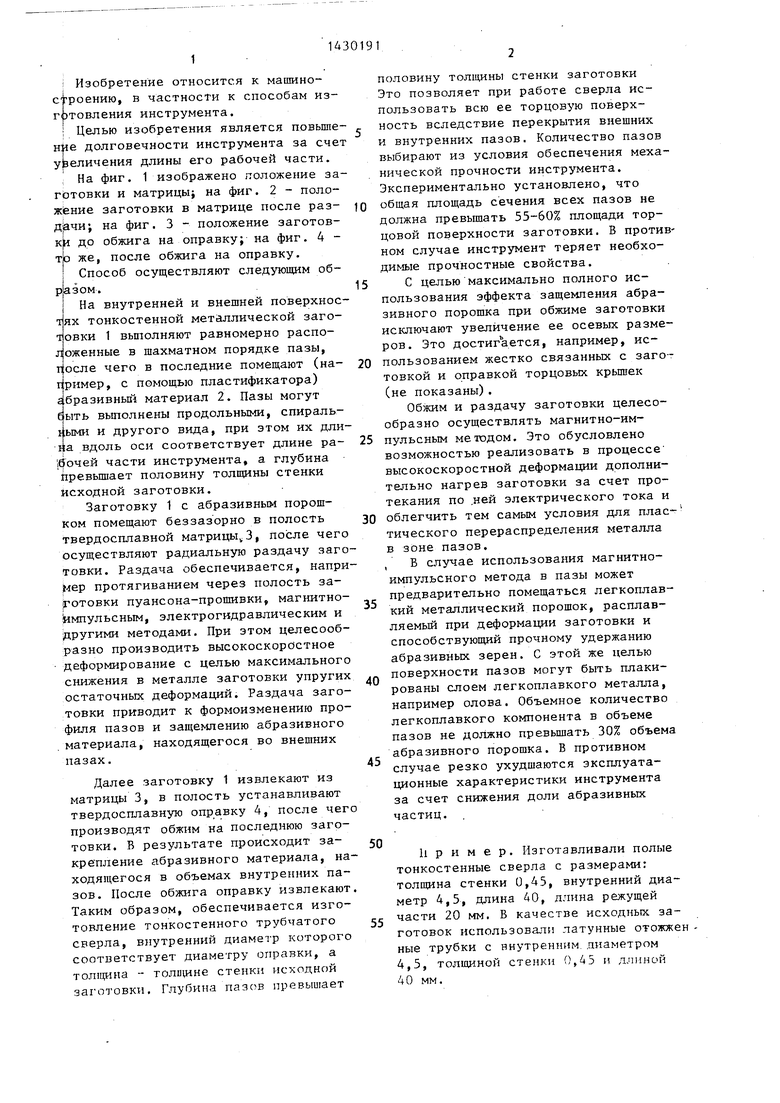

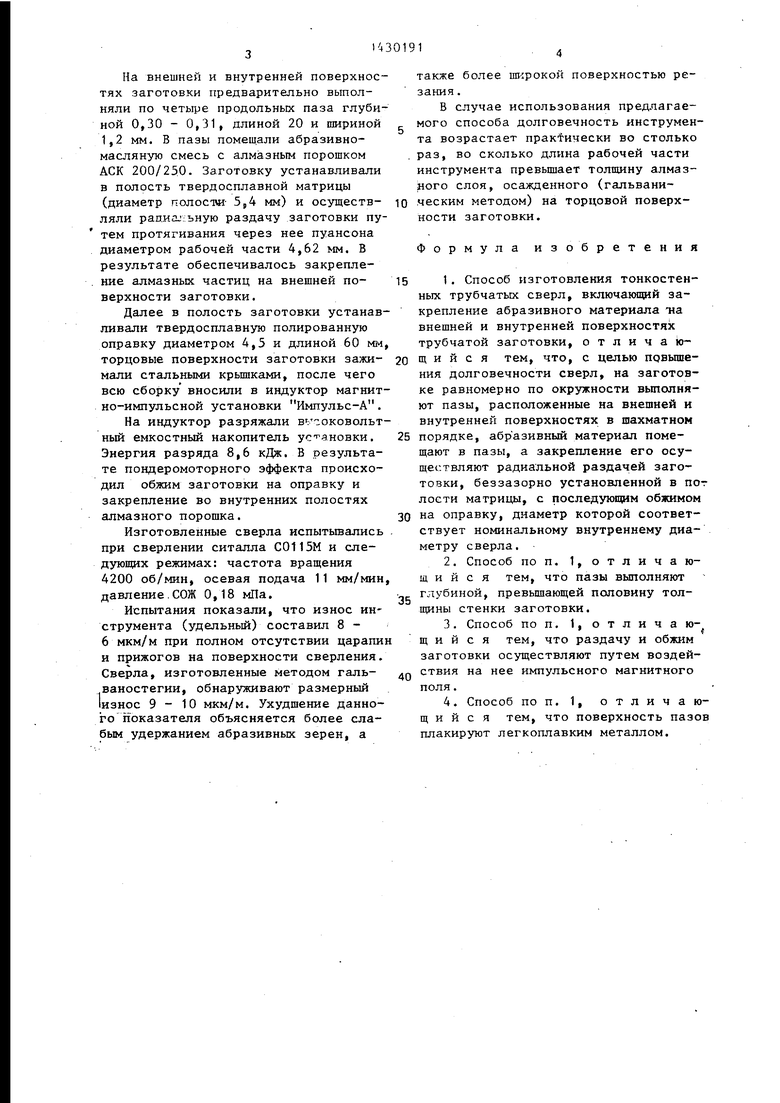

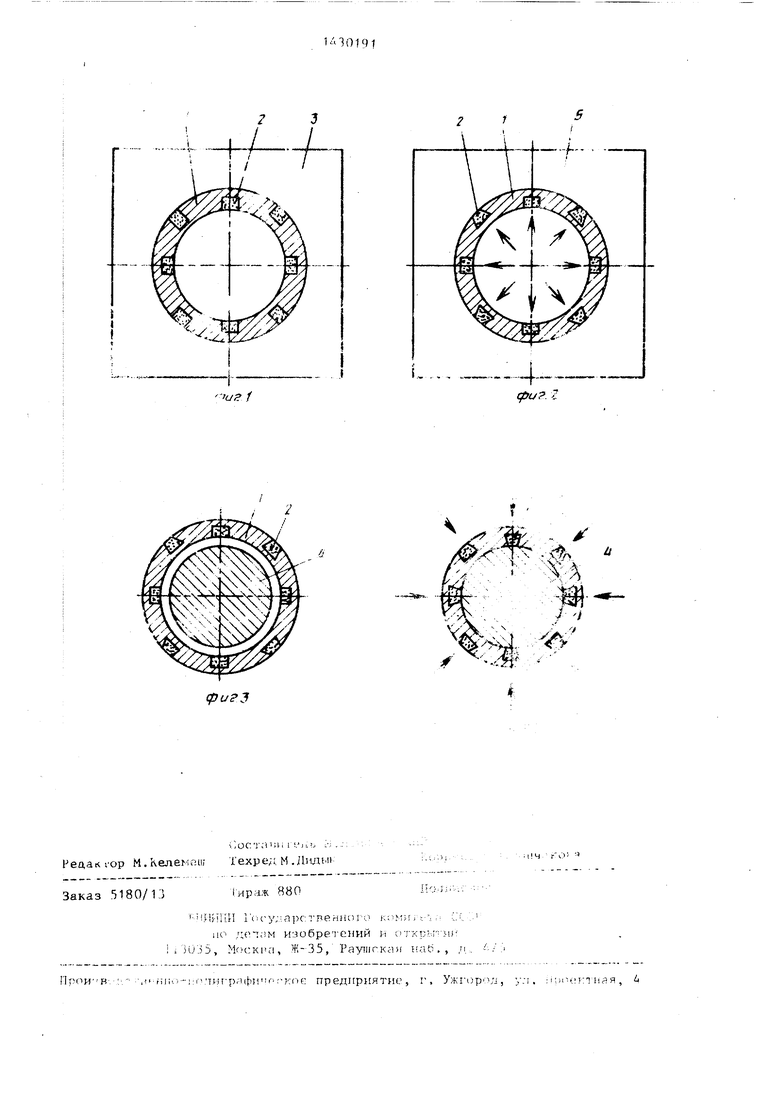

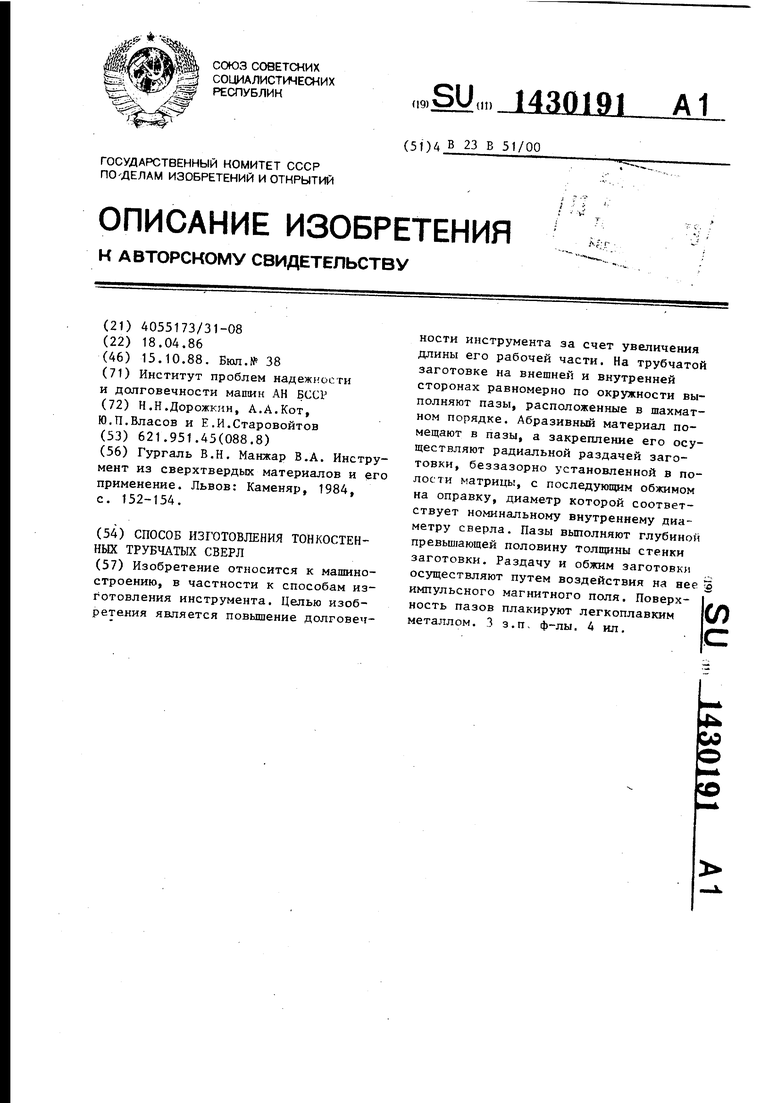

На фиг. 1 изображено положение заготовки и матрицы; на фиг. 2 - положение заготовки в матрице после раз- д|ачи; на фиг. 3 - положение заготов- до обжига на оправку; на фиг. 4 - тр же, после обжига на оправку.

1 Способ осуществляют следующим об- pjaioM..

I На внутренней и внешней поверхностях тонкостенной металлической заго- 11овки 1 выполняют равномерно распо- х оженные в шахматном порядке пазы, чего в последние помещают (на- г|ример, с помощью пластификатора) Мбразивньп материал 2. Пазы могут Е(ыть вьтолнены продольными, спираль- йыми и другого вида, при этом их дли вдоль оси соответствует длине ра- вочей части инструмента, а глубина Превышает половину толщины стенки исходной заготовки.

Заготовку 1 с абразивным порошком помещают беззазорно в полость твердосплавной матрицы З, после чего осуществляют радиальную раздачу заготовки. Раздача обеспечивается, напри |мер протягиванием через полость за- рготовки пуансона-прошивки, магнитно- 1мпульсным, электрогидравлическим и другими методами. При этом целесообразно производить высокоскоростное деформирование с целью максимального снижения в металле заготовки упругих остаточных деформаций. Раздача заготовки приводит к формоизменению профиля пазов и защемлению абразивного материала, находящегося во внешних пазах.

Далее заготовку 1 извлекают из матрицы 3, в полость устанавливают твердосплавную оправку 4, после чего производят обжим на последнюю заготовки. Б результате происходит за- крепление абразивного материала, находящегося в объемах внутренних пазов. После обжига оправку извлекают. Таким образом, обеспечивается изготовление тонкостенного трубчатого сверла, внутренний диаметр которого соответствует диаметру оправки, а тол1чина - толщине стенки исходной заготовки. Глубина пазов превышает

о

5

0 5

О

0 5

5

0

5

половину стенки заготовки Это позволяет при работе сверла использовать всю ее торцовую поверхность вследствие перекрытия внешних и внутренних пазов. Количество пазов выбирают из условия обеспечения механической прочности инструмента. Экспериментально установлено, что общая площадь сечения всех пазов не должна превышать 55-60% площади торцовой поверхности заготовки. В противном случае инструмент теряет необхо- прочностные свойства.

С целью максимально полного использования эффекта защемления абразивного порошка при обжиме заготовки исключают увеличение ее осевых размеров. Это достигается, например, использованием жестко связанных с заготовкой и оправкой торцовых крьш1ек (не показаны).

Обжим и раздачу заготовки целесообразно осуществлять магнитно-импульсным методом. Это обусловлено возможностью реализовать в процессе высокоскоростной деформации дополнительно нагрев заготовки за счет протекания по .ней электрического тока и облегчить тем самым условия для плас- тического перераспределения металла в зоне пазов.

В случае использования магнитно- импульсного метода в пазы может предварительно помещаться легкоплавкий металлический порошок, расплавляемый при деформации заготовки и способствующий прочному удержанию абразивных зерен. С этой же целью поверхности пазов могут быть плакированы слоем легкоплавкого металла, например олова. Объемное количество легкоплавкого компонента в объеме пазов не должно превьш1ать 30% объема абразивного порошка. В противном случае резко ухудшаются эксплуатационные характеристики инструмента за счет снижения доли абразивных частиц. ,

Пример. Изготавливали полые тонкостенные сверла с размерами: толшина стенки 0,45, внутренний диаметр 4,5, длина 40, д.тп1на режущей части 20 мм. В качестве исходных заготовок использовали латунные отожжен - ные трубки с внутренним, диаметром 4,5, толщиной стенки 0,45 и длиной 40 мм.

На внешней и внутренней поверхностях заготовки предварительно выполняли по четыре продольных паза глубиной 0,30 - 0,31, длиной 20 и шириной 1,2 мм. В пазы помешали абразивно- масляную смесь с алмазным порошком АСК 200/250. Заготовку устанавливали в полость твердосплавной матрицы (диаметр полостда- 5,4 мм) и осуществ- ю ляли рап.иа ;ьную раздачу заготовки пу- тем протягивания через нее пуансона диаметром рабочей части 4,62 мм. В результате обеспечивалось закрепле- ние алмазных частиц на внешней по- 15 верхности заготовки.

Далее в полость заготовки устанавливали твердосплавную полированную оправку диаметром 4,5 и длиной 60 мм, торцовые поверхности заготовки зажи- 20 маши стальными крышками, после чего всю сборку вносили в индуктор магнитно-импульсной установки Импульс-А.

На индуктор разряжали высоковольтный емкостный накопитель ус- ановки. 25 Энергия разряда 8,6 кДж. В результате пондеромоторного эффекта происходил обжим заготовки на оправку и закрепление во внутренних полостях алмазного порошка.30

Изготовленные сверла испытьшались . при сверлении ситалла С0115М и следующих режимах: частота вращения 4200 об/мин, осевая подача 11 мм/мин, давление.СОЖ 0,18 мПа.(.

Испытания показали, что износ ин- струмента (удельный) составил 8 - 6 мкм/м при полном отсутствии царапин и прижогов на поверхности сверления. Сверла, изготовленные методом галь- Q ваностегин, обнаруживают размерный 1износ 9-10 мкм/м. Ухудшение данного показателя объясняется более слабым удержанием абразивных зерен, а

также более ш1-:рокой поверхностью резания .

В случае использования предлагаемого способа долговечность инструмента возрастает практически во столько раз, во сколько длина рабочей части инструмента превьш1ает толщину алмазного слоя, осажденного (гальваническим методом) на торцовой поверхности заготовки.

Формула изобретения

1.Способ изготовления тонкостенных трубчатых сверл, включающий закрепление абразивного материала на внешней и внутренней поверхностях трубчатой заготовки, отличающийся тем, что, с целью повьше- ния долговечности сверл, на заготовке равномерно по окружности вьшолня- ют пазы, расположенные на внешней и внутренней поверхностях в шахматном порядке, абр азивный материал помещают в пазы, а закрепление его осуществляют радиальной раздачей заготовки, беззазорно установленной в по лости матрицы, с последующим обжимом на оправку, диаметр которой соответствует номинальному внутреннему диаметру сверла.

2.Способ по п. 1, отличающийся тем, что пазы выполняют глубиной, превьш1ающей половину толщины стенки заготовки.

3.Способ по п. 1, отличающийся тем, что раздачу и обжим заготовки осуществляют путем воздействия на нее импульсного магнитного поля.

4.Способ по п. 1, отличающийся тем, что поверхность пазо плакируют легкоплавким металлом.

U 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатых сверл | 1988 |

|

SU1547953A1 |

| Способ нанесения алмазного порошка на внутренние поверхности цилиндрических трубчатых изделий | 1990 |

|

SU1708523A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления абразивных отрезных кругов | 1986 |

|

SU1556885A1 |

| Способ изготовления абразивных алмазосодержащих отрезных кругов | 1985 |

|

SU1472231A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2693409C1 |

| Способ получения сосудов из трубной заготовки | 1976 |

|

SU564056A1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1981 |

|

SU1023475A1 |

| СПОСОБ СНЯТИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК ПОСЛЕ ФОРМОВКИ НА НИХ РЕЗЬБОВОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2556156C2 |

Изобретение относится к машиностроению, в частности к способам изготовления инструмента. Целью изобретения является повышение долговечности инструмента за счет увеличения длины его рабочей части. На трубчатой заготовке на внешней и внутренней сторонах равномерно по окружности выполняют пазы, расположенные в шахматном порядке. Абразивный материал помещают в пазы, а закрепление его осуществляют радиальной раздачей заготовки, беззазорно установленной в полос 7 и матрицы, с последующим обжимом на оправку, диаметр которой соответствует номинальному внутреннему диаметру сверла. Пазы выполняют глубиной превьшиющей половину толщины стенки заготовки. Раздачу и обжим заготовки осуществляют путем воздействия на нее § импульсного магнитного поля. Поверхность пазов плакируют легкоплавким металлом. 3 з.п, ф-лы, 4 нл.

V,OC i a Ui 1 t jlb :: .

PeaaKi op М.Келеь-к-цц Техред M ЛЬщы

Заказ 5180/13

(ираж 880

liHlIH r(u-y;iai c:TpeHtioj o к;-:миj t- ; ; Ci 11С j;( изобретений и сч хрьг ми ii Uj j5, MocKi n, Ж-35, Раушгкаи ь:аб, , и

ii ,

.

Ш.

-„цч,..

/ /

; 11 ч г о;

| Гургаль В.Н | |||

| Манжар В.А | |||

| Инструмент из сверхтвердых материалов и его применение | |||

| Львов: Каменяр, 1984, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1988-10-15—Публикация

1986-04-18—Подача