Изобретение относится к области формообразования изделий в машиностроительном производстве и может быть использовано в авиационной промышленности, в частности в изготовлении полых лонжеронов несущих винтов летательных аппаратов.

Предлагается использование ультразвука для изготовления полых деталей.

В книге “Ультразвук” под редакцией И.П. Голямина (Советская энциклопедия, М., 1979 г.), с. 147 дается информация о поведении излучателей при произвольном соотношении между их размерами и длиной волны - излучатель нулевого порядка - пульсирующей сферой или монополем, а на с. 255, 256 - действие поверхностных волн и, в частности, ультразвуковой волны на границе твердое тело-жидкость.

В разделе 2.2. книги “Ультразвуковая обработка материалов (О.В.Абрамов и др. Машиностроение, М., 1984 г.) с. 42-47 приведены магнитострикционные характеристики некоторых ферромагнитных материалов, конструкция ультразвуковой головки с магнитострикционным преобразователем.

Ближайшим аналогом (прототипом) заявляемого изобретения, как наиболее близким ему по совокупности существенных признаков, является устройство, содержащее штангу-оправку, источник магнитного поля, формующую оболочку, выполненную двухслойной из эластичного материала (а.с. СССР №1140964, МПК В 28 В 7/30, 1985).

Недостатком этого устройства является низкое качество формуемого изделия.

Предлагаемым изобретением решается задача сохранения адгезии в слоях формируемого материала и обеспечения его структурной сплошности, повышения надежности и удобства извлечения изготавливаемого изделия из формообразователя и штанги-оправки из сформированного изделия.

Упомянутая задача достигается тем, что формообразователь содержит штангу-оправку, формообразующую оболочку, источник магнитного поля, при этом концы штанги-оправки соединены гибкими тягами с растягивающими механизмами, кинематически и электрически связанными с генераторами ультразвуковой частоты через магнитострикционные излучатели, в штанге-оправке размещены поперечные магнитострикционные излучатели, а формообразующая оболочка, выполненная в виде размыкающихся формообразующих створок, связана с наружными магнитострикционными излучателями.

Продольная ось штанги-оправки совпадает с осью равновесия каждого поперечного сечения формируемого изделия.

Концы штанги-оправки через гибкие тяги связаны с растягивающими механизмами, что обеспечивает устойчивое упругое состояние всей системы.

К штанге-оправке через магнитострикционные излучатели прикладываются амплитудно-частотные колебания вдоль ее продольной оси и радиально с шаговым бегущим импульсом, действующие на среду формуемого материала, а стороны размыкающихся створок магнитострикционные излучатели действуют на наружный слой, пропитывающий намотанный на штангу-оправку материал.

Благодаря этому созданная вокруг штанги-оправки пульсирующая сфера, образованная продольными и поперечными гармоническими колебаниями, обеспечивает внутренний размер формируемого изделия.

Стоячая волна, образованная в месте схода двух сред - формообразующих створок и материала изделия, способствует нарушению между ними адгезии и удалению газовых образований из связующего формуемого материала.

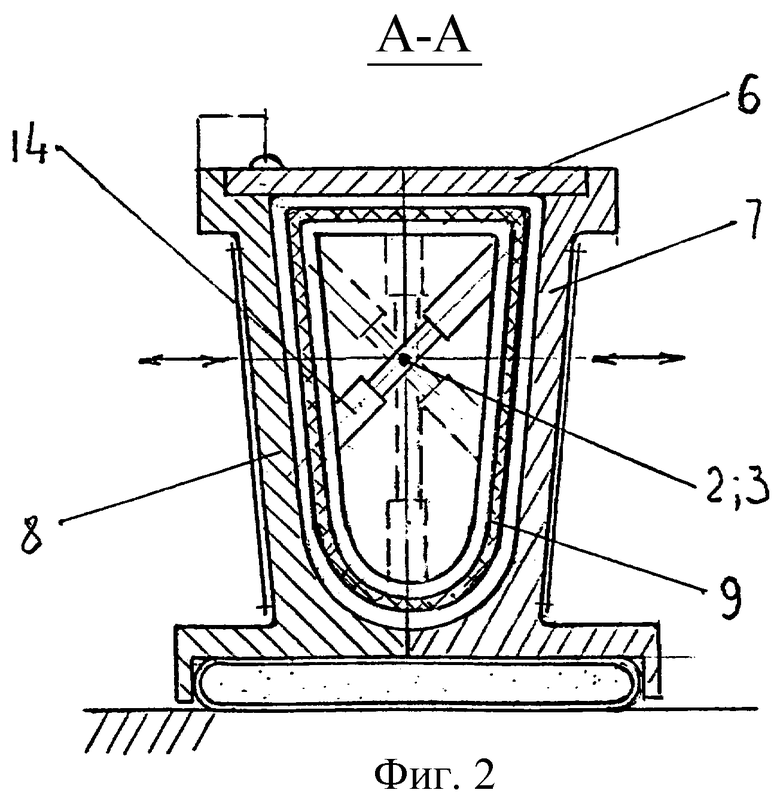

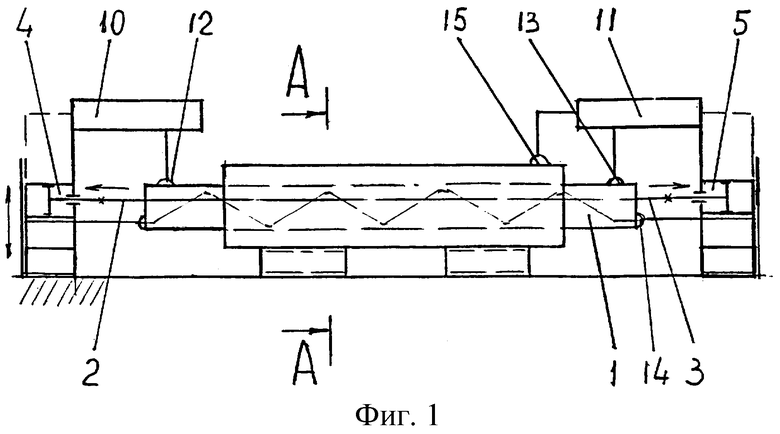

На фиг.1 показан общий вид формообразователя, на фиг.2 - сечения А-А фиг.1.

Формообразователь содержит выдвижную штангу-оправку 1, концы которой соединены гибкими тягами 2, 3 с растягивающими механизмами 4, 5. Между штангой-оправкой 1 и охватывающими ее размыкающимися формообразующими створками 6, 7, 8 заключено изготавливаемое изделие 9 в виде, например, намотанных на штангу-оправку 1 слоев стеклоленты, пропитанных вязкотекучим связующим.

Растягивающие механизмы 4, 5 соединены кинематически и электрически с генераторами 10, 11 ультразвуковой частоты через кольцевые магнитострикционные излучатели 12, 13, а в штанге-оправке 1 размещены поперечные магнитострикционные излучатели 14, создающие бегущий импульс как бы по спирали со шнековой закруткой. На размыкающихся формообразующих створках 6, 7, 8 расположены наружные магнитострикционные излучатели 15.

Формообразователь работает следующим образом.

Штанга-оправка 1 с намотанным формовочным материалом, пропитанным вязкотекучим связующим, для образования изделия 9 вставляется в раскрытый проем формообразующих створок 6, 7, 8, которые смыкаются.

Включаются растягивающие механизмы 4, 5, обеспечивая за счет натяжения гибких тяг 2, 3 устойчивое упругое состояние всей системы.

От генераторов 10, 11 через магнитострикционные излучатели 12, 13, 14, 15 возбуждаются амплитудно-частотные колебания.

Магнитострикционные излучатели 14, расположенные в штанге-оправке 1 вдоль оси, подают радиально бегущие импульсы в шаговом порядке (как бы в направлении шнековой закрутки).

Магнитострикционные излучатели 12, 13 создают в штанге-оправке 1 продольные колебания, а растягивающие механизмы 4, 5 - поперечные колебания. Совместное действие амплитудно-частотных колебаний создает вокруг штанги-оправки 1 пульсирующую сферу расчетных размеров (обеспечение гарантированного зазора между изготавливаемым изделием 9 и штангой-оправкой 1 и ее легкое изъятие по окончании процесса) и удерживает ее до окончания процесса полимеризации формовочного материала в требуемом температурном режиме. Дополнительное воздействие магнитострикционных излучателей 15 со стороны формообразующих створок 6, 7, 8 переводит связующий материал во взвешенное состояние, при котором интенсивно вытесняются в атмосферу газовые образования и увеличивается адгезия в слоях, например, намотанного стеклотканевого материала, обеспечивая его сплошность.

Однако в стыке сред изготавливаемого изделия 9 - формообразующие створки 6, 7, 8; благодаря действию стоячей волны не допускается адгезия.

После отключения генераторов 10, 11 ультразвуковой частоты снимается режим натяжения гибких тяг 2, 3, штанга-оправка 1 извлекается из изготовленного изделия 9, затем раскрываются формообразующие створки 6, 7, 8, и изделие 9 свободно вынимается из формообразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прикатки профильных оболочек из армированных материалов | 1985 |

|

SU1320074A2 |

| Мундштук для формирования глиняного бруса | 1989 |

|

SU1757891A1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2329896C1 |

| УЛЬТРАЗВУКОВОЙ КЕРНОДЕРЖАТЕЛЬ ДЛЯ ЭКСТРУЗИИ КИРПИЧА | 2016 |

|

RU2667560C2 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| СПОСОБ И УСТРОЙСТВО ВИБРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2374061C2 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНОГО ПОЛОГО ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2091232C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2291044C1 |

| Устройство для контроля движущегосяМАТЕРиАлА | 1979 |

|

SU828065A2 |

Изобретение относится к области формообразования изделий в машиностроительном производстве. Технический результат - сохранение адгезии в слоях формируемого материала и обеспечение его структурной сплошности. Формообразователь содержит штангу-оправку, формообразующую оболочку, источник магнитного поля. Концы штанги-оправки соединены гибкими тягами с растягивающими механизмами, кинематически и электрически связанными с генераторами ультразвуковой частоты через магнитострикционные излучатели. В штанге-оправке размещены поперечные магнитострикционные излучатели. Формообразующая оболочка, выполненная в виде размыкающихся формоообразующих створок, связана с наружными магнитострикционными излучателями. 2 ил.

Формообразователь, содержащий штангу-оправку, формообразующую оболочку, источник магнитного поля, отличающийся тем, что концы штанги-оправки соединены гибкими тягами с растягивающими механизмами, кинематически и электрически связанными с генераторами ультразвуковой частоты через магнитострикционные излучатели, в штанге-оправке размещены поперечные магнитострикционные излучатели, а формообразующая оболочка, выполненная в виде размыкающихся формоообразующих створок, связана с наружными магнитострикционными излучателями.

| Пустотообразователь | 1984 |

|

SU1140964A1 |

Авторы

Даты

2004-07-20—Публикация

2002-08-15—Подача