Изобретение относится к областям техники, использующим процессы намотки и формовки изделий из композиционных материалов, и может быть использовано для изготовления крупногабаритных, тяжелых деталей цилиндрической формы (емкостей, труб, корпусов ракетных двигателей твердого топлива) для использования в различных отраслях народного хозяйства.

Известна «Оправка для изготовления крупногабаритных корпусов из полимерных композиционных материалов» по патенту РФ №2266201, МПК 7 В29С 53/82, 53/84, содержащая набор песчано-полимерных элементов, установленных на центральном валу, при этом центральный вал изготовлен в виде двух пустотелых трубчатых конструкций разного диаметра, размещенных одна в другой с образованием межцилиндрической полости и закрепленных набором элементов радиальной жесткости, обеспечивающих их соосность, трубчатая конструкция большего диаметра выполнена со сквозными равноудаленными по длине технологическими окнами (отверстиями).

Недостатком известной «Оправки для изготовления крупногабаритных корпусов из полимерных композиционных материалов» является высокая трудоемкость изготовления оправки и снятия с нее готового корпуса, так как при снятии изделия с оправки необходимо с помощью горячей воды или пара разрушить песчано-полимерные элементы, после чего извлечь центральный вал. Для изготовления следующего корпуса необходимо изготовить новые песчано-полимерные элементы, что значительно повышает трудоемкость технологического процесса.

Известна «Разборная оправка для изготовления деталей цилиндрической формы» по патенту РФ №2213661, МПК 7 В29С 53/82, принятая в качестве ближайшего аналога, содержащая отдельные сегменты, установленные с зазором относительно друг друга, выполненные в виде закрепленных секторов с ребрами жесткости, на торцах оправки установлены крышки, которые выполнены с кольцевыми выступами, а сектора выполнены парными, при этом одна пара меньше другой, и установлены попарно параллельно друг другу, а ребра жесткости на меньшей паре выполнены с возможностью перекрытия ребер жесткости большей пары. Сектора закреплены на валу при помощи опорных элементов, выполненных в виде пластин, закрепленных на валу с возможностью перемещения относительно него в радиальном направлении.

Недостатком известной «Разборной оправки для изготовления деталей цилиндрической формы» по патенту РФ №2213661 является высокая трудоемкость сборки оправки из составляющих ее элементов и снятия готового изделия с оправки, связанная с разборкой и сборкой большого числа соединений, при этом необходимо соблюдать высокую точность взаимного расположения формообразующих поверхностей оправки.

Перед заявляемым изобретением поставлена задача снижения трудоемкости при снятии оболочки из композиционного материала с оправки.

Поставленная задача решается за счет того, что в заявляемом устройстве оправка для изготовления оболочек из композиционного материала содержит центральный вал с опорами, имеющий возможность вращения вокруг своей оси, установленный на опорах соосно валу без возможности вращения технологический кожух, состоящий по крайней мере из двух частей, с внутренней формообразующей поверхностью, контактирующей с наружной поверхностью формуемой оболочки, при этом опоры выполнены со съемными наружными кольцами, на которые опирается технологический кожух, опоры установлены на центральном валу на подшипниках и соединены с центральным валом штифтами, прижим формуемой оболочки к формообразующей поверхности технологического кожуха осуществлен установленной на центральном валу между опорами спиральной пружиной с надетым на эту пружину растягивающимся чехлом, прилегающим к внутренней поверхности формуемой оболочки, в растягивающемся чехле равномерно по окружности относительно оси центрального вала в количестве, достаточном для придания растягивающемуся чехлу необходимой формы, установлены трубки, в которых установлены штанги, которые зафиксированы в отверстиях, расположенных в опорах на окружности, совпадающей с окружностью расположения трубок в растягивающемся чехле.

Заявленное изобретение отличается от известного технического решения по патенту РФ №2213661 тем, что опоры выполнены со съемными наружными кольцами, на которые опирается технологический кожух, опоры установлены на центральном валу на подшипниках и соединены с центральным валом штифтами, прижим формуемой оболочки к формообразующей поверхности технологического кожуха осуществлен установленной на центральном валу между опорами спиральной пружиной с надетым на эту пружину растягивающимся чехлом, прилегающим к внутренней поверхности формуемой оболочки, в растягивающемся чехле равномерно по окружности относительно оси центрального вала в количестве, достаточном для придания растягивающемуся чехлу необходимой формы, установлены трубки, в которых установлены штанги, которые зафиксированы в отверстиях, расположенных в опорах на окружности, совпадающей с окружностью расположения трубок в растягивающемся чехле.

Указанное отличие позволило получить технический результат, а именно: обеспечило снижение трудоемкости при снятии оболочки из композиционного материала с оправки.

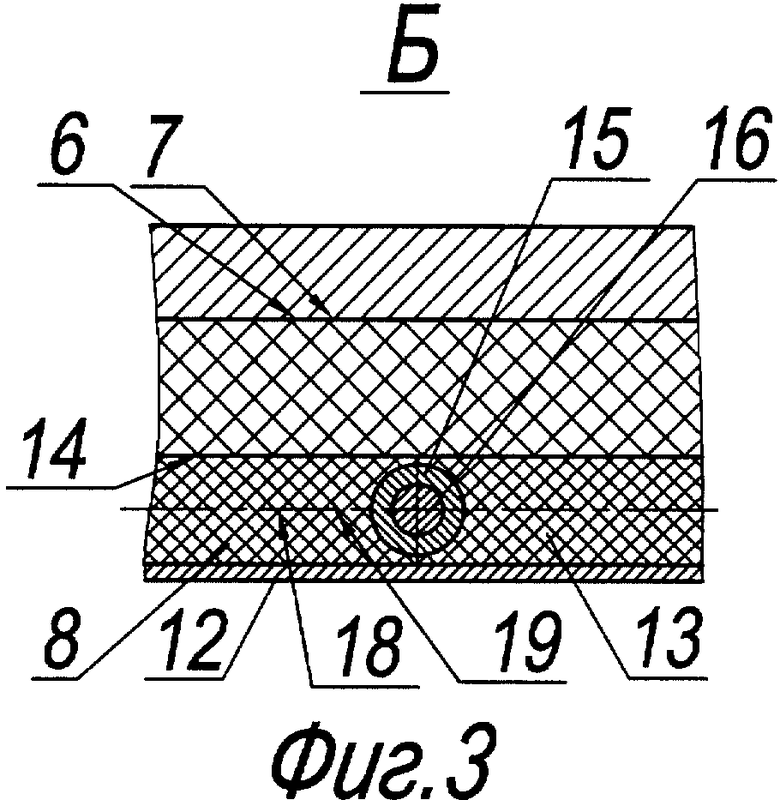

На фиг.1 представлен продольный разрез оправки для изготовления оболочек из композиционного материала.

На фиг.2 изображен разрез оправки по А-А фиг.1.

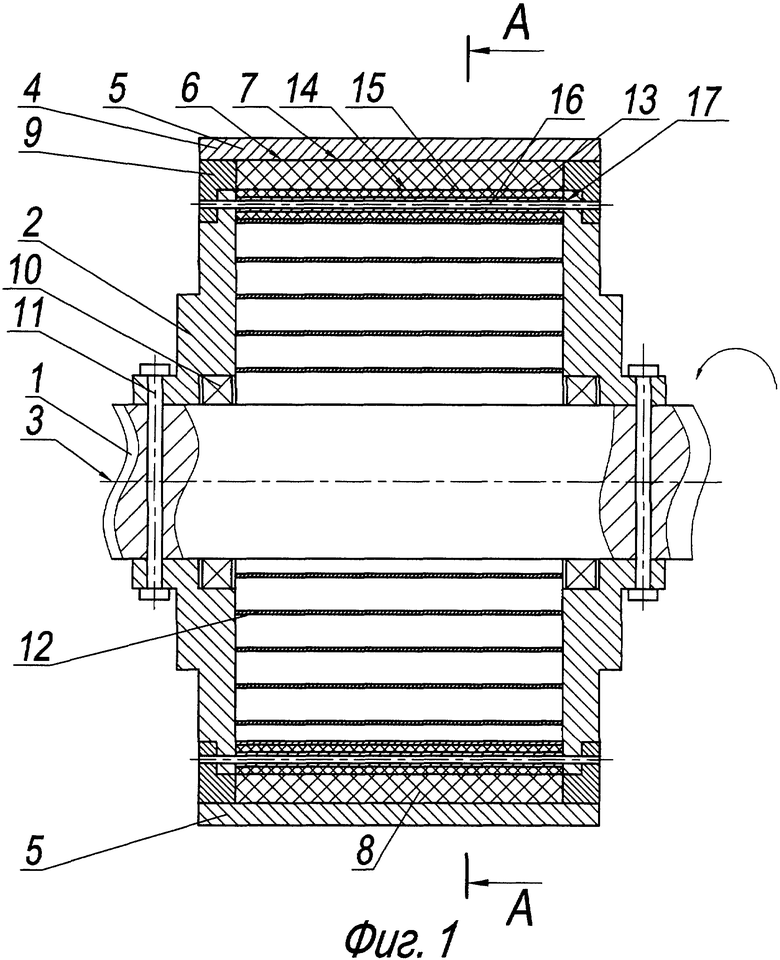

На фиг.3 показан выносной элемент Б фиг.2.

Оправка для изготовления оболочек из композиционного материала (фиг.1) содержит центральный вал 1 (фиг.1, 2) с опорами 2 (фиг.1), имеющий возможность вращения вокруг своей оси 3 (фиг.1), установленный на опорах 2 соосно валу 1 без возможности вращения технологический кожух 4 (фиг.1, 2), состоящий по крайней мере из двух частей 5 (фиг.1, 2) с внутренней формообразующей поверхностью 6 (фиг.1-3), контактирующей с наружной поверхностью 7 (фиг.1-3) формуемой оболочки 8 (фиг.1-3), при этом опоры 2 выполнены со съемными наружными кольцами 9 (фиг.1), на которые опирается технологический кожух 4, опоры 2 установлены на центральном валу 1 на подшипниках 10 (фиг.1) и соединены с центральным валом 1 штифтами 11 (фиг.1), прижим формуемой оболочки 8 к формообразующей поверхности 6 технологического кожуха 4 осуществлен установленной на центральном валу 1 между опорами 2 спиральной пружиной 12 (фиг.1, 2) с надетым на эту пружину 12 растягивающимся чехлом 13 (фиг.1-3), прилегающим к внутренней поверхности 14 (фиг.1-3) формуемой оболочки 8, в растягивающемся чехле 13 равномерно по окружности относительно оси 3 центрального вала 1 в количестве, достаточном для придания растягивающемуся чехлу 13 необходимой формы, установлены трубки 15 (фиг.1-3), в которых установлены штанги 16 (фиг.1-3), которые зафиксированы в отверстиях 17 (фиг.1), расположенных в опорах 2 на окружности 18 (фиг.2), совпадающей с окружностью 19 (фиг.2) расположения трубок 15 в растягивающемся чехле 13.

Оправка для изготовления оболочек из композиционного материала работает следующим образом. На спиральную пружину 12, установленную на центральном валу 1 между опор 2, надевают растягивающийся чехол 13. Опоры 2 соединены с центральным валом 1 штифтами 11, что позволяет им совместно вращаться. В трубки 15 растягивающегося чехла 13 устанавливают штанги 16, которые фиксируют в отверстиях 17 опор 2. Далее на опоры 2 устанавливают съемные наружные кольца 9. После чего формообразующую поверхность 14 растягивающегося чехла 13 покрывают антиадгезионной смазкой или слоем разделительного материала для исключения приклеивания формуемой оболочки 8 к растягивающемуся чехлу 13. По заданному технологическому процессу на растягивающийся чехол 13 наматывают арматуру, например стеклоткань, пропитанную связующим. После окончания намотки на съемные наружные кольца 9 опор 2 устанавливают технологический кожух 4, состоящий по крайней мере из двух частей 5, с внутренней формообразующей поверхностью 6, покрытой антиадгезионной смазкой или разделительным материалом, исключающим склеивание формуемой оболочки 8 и технологического кожуха 4. После установки технологического кожуха 4 извлекают штифты 11, связывающие центральный вал 1 и опоры 2, таким образом, опоры 2 остаются установленными на центральном валу 1 на подшипниках 10, также извлекают штанги 16, которые фиксировали во время намотки растягивающийся чехол 13. Далее центральный вал 1 приводят во вращение таким образом, чтобы установленная на нем спиральная пружина 12 начала распрямляться, при этом технологический кожух 4, опоры 2 и установленные на них съемные наружные кольца 9 не вращаются. Спиральная пружина 12 растягивает чехол 13 и намотанную на него формуемую оболочку 8. При этом происходит вытягивание нитей ткани арматуры формуемой оболочки 8, приводящее к формированию более упорядоченной структуры композиционного материала, происходит миграция связующего по толщине формуемой оболочки 8, что способствует устранению пустот, раковин, непроклеев, то есть значительно улучшается структура материала, что повышает качество готовой оболочки 8. Наружная поверхность 7 формуемой оболочки 8 прижимается к формообразующей поверхности 6 технологического кожуха 4, что позволяет получать оболочку 8 с высокой точностью наружных размеров. Далее по технологическому процессу формуемую оболочку 8 вместе с оправкой отправляют на отверждение, которое обычно проводится в термостате при повышенной температуре, зависящей от физико-химических свойств связующего. После отверждения центральный вал 1 приводят во вращение таким образом, чтобы спиральная пружина 12 сжималась, при этом технологический кожух 4, опоры 2 со съемными наружными кольцами 9 не вращаются. Растягивающийся чехол 13 сжимается, образуется зазор между внутренней поверхностью 14 отформованной оболочки 8 и растягивающимся чехлом 13, после того как размеры растягивающегося чехла 13 станут близки к его размерам перед намоткой, то есть окружность 18 будет совпадать с окружностью 19, устанавливают штанги 16 в трубки 15 растягивающегося чехла 13 и отверстия 17 в опорах 2. Далее опоры 2 снова связываются с центральным валом 1 штифтами 11. Затем снимается технологический кожух 4 и съемные наружные кольца 9 с опор 2, после чего снимается оболочка 8 из композиционного материала. Съемные наружные кольца 9 устанавливаются на опоры 2 и оправка готова к намотке следующей оболочки 8.

Заявленное изобретение позволило получить технический результат, а именно: обеспечило снижение трудоемкости при снятии оболочки из композиционного материала с оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2677996C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| ОПРАВКА ДЛЯ НАМОТКИ КОНИЧЕСКИХ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ПРИМЕНЕНИЯ ОПРАВКИ ДЛЯ НАМОТКИ КОНИЧЕСКИХ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2345890C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450921C2 |

| Металлическая оправка для изготовления оболочечных изделий открытого типа методом спирально-перекрестной намотки полимерных композиционных материалов | 2023 |

|

RU2817224C1 |

| Оправка для изготовления намоткой тонкостенных цилиндрических оболочек из полимерных композиционных материалов | 2017 |

|

RU2675574C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2673535C2 |

Изобретение относится к процессам намотки и формовки изделий из композиционных материалов и может быть использовано для изготовления крупногабаритных, тяжелых деталей цилиндрической формы (емкостей, труб, корпусов ракетных двигателей твердого топлива), используемых в различных отраслях народного хозяйства. Оправка для изготовления оболочек из композиционного материала содержит центральный вал с опорами, имеющий возможность вращения вокруг своей оси. Технологический кожух установлен на опорах соосно валу без возможности вращения. Кожух состоит по крайней мере из двух частей, с внутренней формообразующей поверхностью, контактирующей с наружной поверхностью формуемой оболочки. Опоры выполнены со съемными наружными кольцами, на которые опирается технологический кожух. Опоры установлены на центральном валу на подшипниках и соединены с центральным валом штифтами. Прижим формуемой оболочки к формообразующей поверхности технологического кожуха осуществлен установленной на центральном валу между опорами спиральной пружиной. На пружину надет растягивающийся чехол, прилегающий к внутренней поверхности формуемой оболочки. В чехле установлены трубки, в которых установлены штанги, которые зафиксированы в отверстиях, расположенных в опорах на окружности, совпадающей с окружностью расположения трубок в растягивающемся чехле. Техническим результатом является снижение трудоемкости при снятии оболочки из композиционного материала с оправки. 3 ил.

Оправка для изготовления оболочек из композиционного материала, содержащая центральный вал с опорами, имеющий возможность вращения вокруг своей оси, установленный на опорах соосно валу без возможности вращения технологический кожух, состоящий по крайней мере из двух частей, с внутренней формообразующей поверхностью, контактирующей с наружной поверхностью формуемой оболочки, отличающаяся тем, что опоры выполнены со съемными наружными кольцами, на которые опирается технологический кожух, опоры установлены на центральном валу на подшипниках и соединены с центральным валом штифтами, прижим формуемой оболочки к формообразующей поверхности технологического кожуха осуществлен установленной на центральном валу между опорами спиральной пружиной с надетым на эту пружину растягивающимся чехлом, прилегающим к внутренней поверхности формуемой оболочки, в растягивающемся чехле равномерно по окружности относительно оси центрального вала в количестве, достаточном для придания растягивающемуся чехлу необходимой формы, установлены трубки, в которых установлены штанги, которые зафиксированы в отверстиях, расположенных в опорах на окружности, совпадающей с окружностью расположения трубок в растягивающемся чехле.

| РАЗБОРНАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2002 |

|

RU2213661C1 |

| Устройство для изготовления трубчатых изделий из композиционных материалов | 1986 |

|

SU1509278A1 |

| Моталка с разжимным сегментным барабаном | 1985 |

|

SU1311605A3 |

| US 4630785 А, 23.12.1986 | |||

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОРПУСОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2266201C1 |

| JP 56095647, 03.08.1981. | |||

Авторы

Даты

2008-07-27—Публикация

2006-11-07—Подача