Изобретение относится к способу получения веществ особой степени чистоты, а конкретно к способу получения оксида мышьяка (III).

Проблема получения веществ особой чистоты возникла давно, но особенно резкое возрастание требований к чистоте ряда веществ было обусловлено развитием электронной техники, которая потребовала материалы с содержанием примесей на уровне 10-4...10-7 мас.%.

Современные требования к чистоте оксида мышьяка (III), находящего применение для получения различных соединений мышьяка, в микроэлектронике, волоконной оптике и других областях техники составляет уровень ≥99,995 мас.%.

Известны способы получения оксида мышьяка (III) чистоты ≥99,995 мас.% методами термической сублимации оксида и гидролизом очищенных фракционной перегонкой трихлорида или триалкоксида мышьяка с последующей кристаллизацией из водных растворов оксида мышьяка (III) [Рцхиладзе В.Г. Мышьяк. - М.: Металлургия. - 1969. - 190 с.; Федоров В.А., Пашинкин А.С., Ефремов А.А. Гринберг Е.Е. Физико-химические основы получения высокочистого мышьяка из сульфидных руд. /Высокочистые вещества, 1991, №5, с.7-30].

Методы термической сублимации оксида мышьяка по характеру операций наиболее близки к заявляемому способу. Так, в работе [Ивашенцев Я.И., Никульчикова O.K., Отмахова З.И. Термическая дистилляция трехокиси мышьяка. /Труды Томского Государственного университета. Вопросы химии, 1964, т.170, с.150] рассмотрено рафинирование оксида мышьяка (III) сублимацией. В основу этого метода положено различие упругости паров оксида мышьяка и окислов элементов примесей. Опыты проводили в кварцевой ампуле (реакторе), помещенной в электрическую печь при Т=300...500°С. В качестве исходного материала брали оксид мышьяка (III), содержащий оксиды сурьмы, алюминия, железа, кремния, марганца и других элементов. Степень очистки контролировали спектральным анализом. В работе показано, что применение сублимации приводит к очистке оксида мышьяка (III) от всех элементов примесей, за исключением сурьмы. С целью снижения содержания примеси оксида сурьмы в состав исходного оксида мышьяка вводили 5...20 мас.% пиролюзита (перекиси марганца). Этим, по мнению авторов, достигалось увеличение производительности процесса и дополнительная очистка возгонов оксида мышьяка от сурьмы за счет перевода ее в пятивалентное состояние. Описанный метод не лишен ряда недостатков. Во-первых, известно, что на практике пиролюзит применяют для перевода As3+ в As5+. Это означает, что в условиях сублимации смесей оксида мышьяка (III) с перекисью марганца возможно образование нелетучего As2O5, вследствие чего неизбежны потери основного вещества - возгона оксида мышьяка (III). Во-вторых, введение пиролюзита в состав исходной шихты (оксид мышьяка) замедлит процессы возгонки, так как из законов массопереноса при теплопередаче от поверхности обогреваемой стенки к возгоняемому веществу скорость сублимации будет падать при добавке постороннего вещества пропорционально его концентрации вследствие уменьшения поверхности испарения основного вещества. И, в-третьих, применение температурного интервала Т=300...500°С для возгонки оксида мышьяка (III) нецелесообразно по причине того, что при Т>270°С кристаллический оксид мышьяка переходит в аморфную, стеклообразную форму (полимерной природы). При этом скорость процесса возгонки резко падает, так как теплота дополнительно затрачивается на процессы деполимеризации (разрыв связей -As-O-As-) стеклообразного оксида мышьяка.

Для очистки от примесей серы, селена, теллура и получения оксида мышьяка (III) высокой степени чистоты предлагают [Pat. №2944885 USA/ Metod of Purifyihg Arsenic and Antimony // Guenter F. Wolf, Little Silver (USA), 1960] проводить сублимацию исходного оксида мышьяка в глубоком вакууме при постепенном нагреве исходной шихты (оксида мышьяка) до Т=220°С с разделением отдельных компонентов в реакторе (десублиматоре) по зонам конденсации (десублимации). Зону, содержащую очищенный оксид мышьяка (III), отделяют и подвергают многократной фракционной возгонке для дополнительной очистки продукта. В результате многократной фракционной сублимации оксид мышьяка (III) очищают от элементов примесей до величины ≈10-6 мас.%.

Описанный способ по совокупности технических и технологических признаков является наиболее близким к предлагаемому изобретению и выбран в качестве прототипа.

Недостатком вышеописанного способа является, то что зона конденсации продуктов возгона не имеет температурного градиента, что приводит к низкому выходу оксида мышьяка и необходимости проведения пятикратной возгонки для получения целевого продукта с высокой степенью чистоты.

В предлагаемом настоящем способе получения оксида мышьяка (III) особой чистоты возгонку исходного оксида и его конденсацию проводят в условиях вакуума и, в отличие от известного способа по прототипу, в предложенном техническом решении используют температурный градиент по зоне реактора (десублиматора). Этим достигается как повышение выхода продукта при высоких скоростях проведения процесса, так и эффективное разделение оксида мышьяка (III) и сопутствующих примесей, что позволяет уменьшить количество повторных операций возгонки с целью достижения высокой степени чистоты Аs2О3.

Предлагаемый способ характеризуется новой совокупностью технологических параметров, установленных экспериментально. Реактор по протяженности процесса имеет температурный градиент, разделенный по трем зонам. В зоне возгонки исходного оксида мышьяка (шихты) поддерживают температуру 240...270°С, в зоне конденсации (десублимации) целевого вещества 160...180°С, в зоне конденсации летучих примесей ≤140°С и процесс проводят при остаточном давлении 3...10 мм рт.ст. Нижняя граница температуры сублимации обусловлена тем, что при температуре <240°С в вакууме 3...10 мм рт.ст. не достигается необходимое для возгонки давление паров оксида мышьяка, что замедляет скорость проведения процесса. Верхний интервал температуры в 270°С обусловлен тем, что выше температуры в 270°С кристаллический оксид мышьяка (III) переходит в стеклообразный, что приводит к существенному замедлению процесса сублимации. Остаточное давление 3...10 мм рт.ст. является оптимальным, так как при более высоком вакууме (<3 мм рт.ст.) наблюдается унос оксида мышьяка из зоны конденсации реактора, а при остаточном давлении более 10 мм рт.ст. не достигается необходимое для возгонки давление паров оксида мышьяка (III), что замедляет скорость проведения процесса.

Температура конденсации (десублимации) целевого вещества 160...180°С определена экспериментально и обусловлена следующими причинами. При температуре в зоне конденсации менее 160°С, в условиях проведения процесса сублимации оксида мышьяка, описанного выше, наблюдается десублимация вместе с целевым продуктом сопутствующих более летучих примесей, что не приводит к глубокой очистке Аs2O3. При температуре более 180°С эффективность десублимационного процесса значительно понижается из-за того, что оксид мышьяка (III) имеет при этой температуре и вакууме 3...10 мм рт.ст. значительное давление паров и вследствие этого зона конденсации сдвигается в сторону более низких температур.

Пример. Исходную шихту состава 94,3 мас.% оксида мышьяка (III), остальное сопутствующие примеси - элементы и их оксиды (Cd, Fe, Zn, V, Mn, Pb, Bi, Ni, и др.) в количестве 1540 г загружают в реактор, помещаемый в горизонтальную трубчатую электропечь, и включают обогрев. После выхода на заданный температурный режим: температура в зоне сублимации Т=260°С; в зоне конденсации оксида мышьяка 170°С; в зоне конденсации примесей Т≤140°С, подключают вакуум. Процесс получения оксида мышьяка (III) особой чистоты проводят непрерывно в течение 4,5 ч в вакууме при остаточном давлении 5 мм рт.ст. По истечении заданного времени отключают вакуум и обогрев. Полученный оксид мышьяка (III) выгружают из зоны конденсации реактора и подвергают анализу. По данным анализа (атомно-эмиссионная спектроскопия и рентгено-флуоресцентная спектрометрия) чистота полученного Аs2О3 более 99,995 мас.%. Выход As2O3 составляет 1440 г (96,4%).

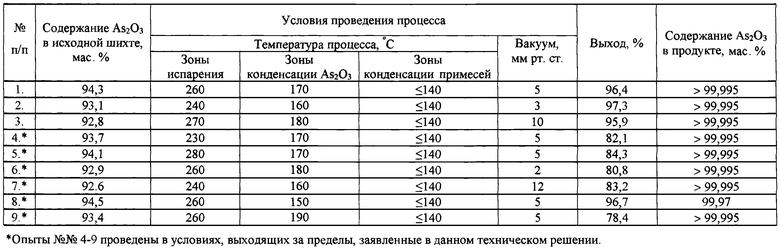

При аналогичных загрузках и времени проведения процесса в таблице приведены составы исходного сырья (по содержанию оксида мышьяка) и условия получения оксида мышьяка (III) особой чистоты по предлагаемому способу, характеристика полученного продукта, технологические параметры проведения процесса и условия, выходящие за граничные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МЫШЬЯКА | 2000 |

|

RU2163889C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2001 |

|

RU2192297C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2001 |

|

RU2198707C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЫШЬЯКА ОСОБОЙ ЧИСТОТЫ | 1991 |

|

RU2050318C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЛИЙМЫШЬЯКСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2078842C1 |

| Фильтрующий элемент для получения особо чистого безводного хлорида алюминия | 2023 |

|

RU2817355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО МЫШЬЯКА | 2008 |

|

RU2394769C2 |

| СПОСОБ ОЧИСТКИ ТРИОКСИДА МОЛИБДЕНА | 2008 |

|

RU2382736C1 |

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНИТА НАТРИЯ ГИДРОЛИЗНОГО | 2016 |

|

RU2622136C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СКВАЖИН | 2001 |

|

RU2188933C1 |

Изобретение относится к способу получения веществ особой степени чистоты, а конкретно к способу получения оксида мышьяка (III). Способ получения оксида мышьяка особой чистоты состоит из операции возгонки продукта и его конденсации в вакууме, причем процессы проводят в трех зонах с температурным градиентом для каждой: - зона сублимации исходного оксида мышьяка при температуре 240...270°С, - зона конденсации целевого оксида мышьяка при температуре 160...180°С, - зона конденсации летучих примесей при температуре 120...140°С. Изобретение позволяет получать оксид мышьяка (III) со степенью чистоты более 99,995 мас.%. 1 табл.

Способ получения оксида мышьяка особой чистоты, включающий возгонку исходного продукта, содержащего сопутствующие загрязняющие примеси, и конденсацию целевого продукта в вакууме при температурном нагреве, отличающийся тем, что возгонку исходного продукта осуществляют при температуре 240-270°С, а конденсацию проводят в двух зонах с температурным градиентом для каждой: зона конденсации целевого оксида мышьяка - при температуре 160-180°С, - зона конденсации летучих примесей - при температуре 120-140°С.

| US 2944885 A, 12.07.1960 | |||

| Состав покрытия копировальной бумаги одноразового пользования | 1976 |

|

SU860406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МЫШЬЯКА | 2000 |

|

RU2163889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МЫШЬЯКА | 1992 |

|

RU2046758C1 |

Авторы

Даты

2004-07-20—Публикация

2001-12-13—Подача