Изобретение относится к новым фильтрующим элементам на основе алюминиевого сплава и пироуглеродной ваты, предназначенным для получения особо чистого безводного хлорида алюминия в процессе очистки технического продукта от органических примесей и примесей металлов.

Хлорид алюминия технической чистоты получают хлорированием алюмосиликатов (каолин, боксит) или металлического алюминия при нагревании. Основное применение он находит в химической промышленности, являясь самым распространенным катализатором в органической химии при переработке нефти на фракции. В основе этого процесса лежит свойство нефти при ее нагревании с хлоридом алюминия разлагаться с получением газообразных и легких углеводородов бензинового типа. Он используется также в производстве моющих средств, красителей и многих других продуктов.

Хранят и перевозят готовый технический продукт в полиэтиленовых мешках, упакованных в металлические бочки. Безводный хлорид алюминия очень легко гидролизуется, постепенно превращаясь в оксихлорид и выделяя пары соляной кислоты, от чего полиэтиленовые мешки разрушаются. Продукт приобретает органические примеси и нехарактерный цвет. Таким образом технический хлорид алюминия имеет чистоту 99-99,9 % по массе, содержит значительное (до 20 % в зависимости от длительности и способа хранения материала) количество гидролизованных форм (оксид и оксихлориды алюминия различного состава), а также существенное количество органических примесей. Основными металлическими примесями, содержащимися в техническом продукте, являются: кальций (до 0,003 %), магний (до 0,002 %), кремний (до 0,0015 %), железо (до 0,002 %), медь (до 0,001 %), кроме того, технический продукт практически всегда имеет окраску.

Существует ряд процессов, для которых требуется особо чистый хлорид алюминия.

К хлориду алюминия особой чистоты предъявляются следующие требования: (ТУ 20.13.31-001/0-11640530-2020):

Массовая доля примесей, %, не более

Li

Na

Mg

Ca

K

Si

Ti

Cr

Fe

Ni

Cu

Zn

0,00001

0,00002

0,0002

0,0003

0,0002

0,0003

0,00002

0,00005

0,00005

0,00005

0,00001

0,00001

Способы получения высокочистого и особо чистого хлорида алюминия основаны на свойстве его возгоняться (температура возгонки 183°С) при обычном давлении и плавиться (температура плавления 192,6°С) при повышенном. Основанные на этом способы его получения - хлорирование металла с последующей отгонкой паров хлорида и конденсацией их на охлаждаемых поверхностях и ректификация хлорида алюминия под давлением.

Ректификационная установка представляет собой стальную колонну, заполненную кольцами Рашига, для очистки хлорида алюминия. Она показала практическую возможность достаточно эффективно разделять хлориды алюминия и железа в периодическом процессе при рабочем давлении 2,5 кг/см2, содержание железа в полученном продукте составило 0,015%, что совершенно не удовлетворяет требованию к особо чистому веществу (патент SU199128).

Для получения хлорида алюминия высокой чистоты предложена установка, позволяющая сжигать металлический алюминий в потоке хлорной высокочастотной плазмы при температуре 5800°К с последующей многоступенчатой конденсацией и разделением паров хлора и хлорида алюминия (патент RU 2259946 С1).

Помимо необходимости использовать высокочистые исходные вещества, алюминий и хлор специальной очистки, способ требует высоких энергозатрат и специальной аппаратуры (плазменная печь и высокочастотный генератор).

Хлорид алюминия легко возгоняется при нагревании (сублимируется), а затем десублимируется, образуя кристаллы различного размера. Для осуществления сублимации известен аппарат, представляющий собой простую или тарельчатую колонну, снабженную обогреваемым фильтром из стекловолокна, расположенным на выходе пара сублимируемого вещества (Вакуумные аппараты и приборы химического машиностроения, Шумский К.П. изд. 2, Москва, Машиностроение, 1974, с.160).

Однако при однократной очистке материала достаточная степень очистки от примесей металлов и органической фазы не достигается, требуется многократная или многостадийная очистка.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в возможности получения продукта с содержанием основного вещества не менее 99,999 мас.% за одну стадию.

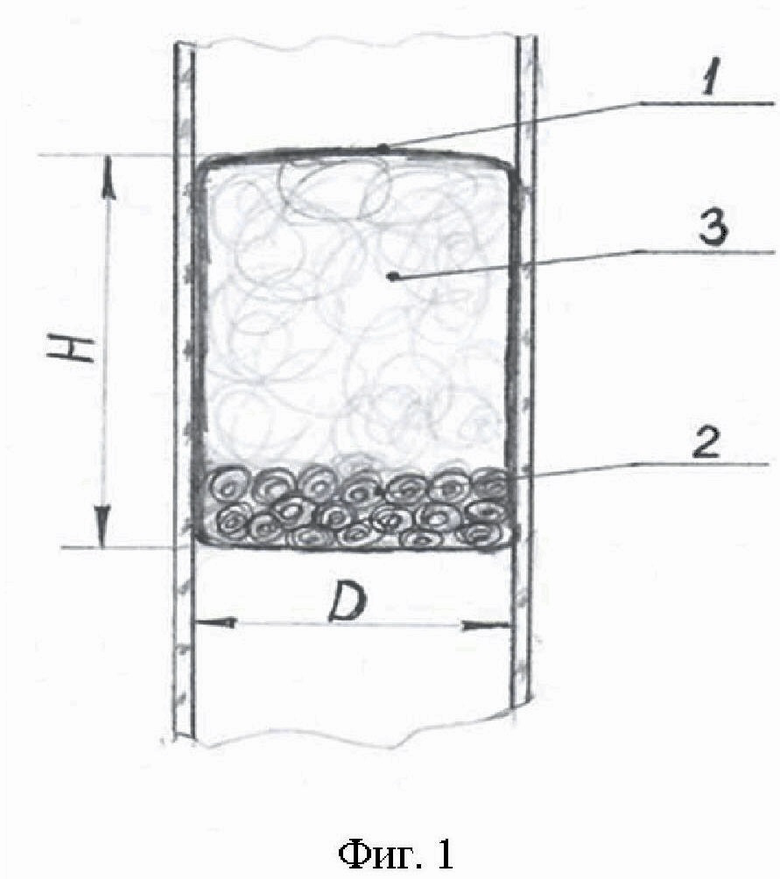

Для достижения указанного результата предложен фильтрующий элемент, состоящий из тканевого чехла, слоя металлической насадки и слоя пироуглеродной ваты, в котором металлическая насадка выполнена в виде спиральных колец из сплава алюминия с цинком, прокатанного в фольгу толщиной 0,1-0,15 мм, причем слой пироуглеродной ваты расположен над слоем насадки и соотношение между слоями насадки и пироуглеродной ваты составляет от 1:1 до 1:4 по высоте при общей высоте фильтрующего элемента, равной (1÷2)D, где D - диаметр проводящей возгоны трубки.

На фиг. 1 показан фильтрующий элемент высотой Н в трубке с внутренним диаметром D, который содержит чехол (1) из кварцевой ткани, слой (2) металлической насадки, слой (3) пироуглеродной ваты, расположенный над слоем насадки.

Фильтрующий элемент, предназначенный для улавливания паров органических примесей, примесей металлов (хрома, железа, никеля, меди, цинка), вставляют в трубку для транспортировки возгоняемого хлорида алюминия, причем высота фильтрующего элемента зависит от диаметра этой трубки.

Многочисленные эксперименты по влиянию высоты слоев на содержание перечисленных примесей в готовом продукте показали, что требуемый результат достигается при соотношении слоев насадки и пироуглеродной ваты, которое составляет от 1 : 4 до 1:1 по высоте, и высоте фильтрующего элемента Н= (1÷2)D, где D - диаметр проводящей возгоны трубки.

В качестве металлической насадки используется свернутая спиральными (концентрическими) кольцами шириной 8-10 мм фольга толщиной 0,1-0,15 мм, прокатанная из сплава алюминия с цинком.

При уменьшении слоя пироуглеродной ваты (соотношение спиральной насадки и пироуглеродной ваты менее 1:1) наблюдается проскок окрашенных частиц, т.е. недостаточная очистка.

При уменьшении слоя металлической насадки (соотношение спиральной насадки и пироуглеродной ваты более 1:4) очистка от примесей хрома, железа, никеля осуществляется в недостаточной степени.

Превышение общей высоты фильтрующего элемента диаметра трубки более, чем в 2 раза (Н > 2D) приводит к значительному сопротивлению потоку паров хлорида алюминия, процесс замедляется.

Уменьшение общей высоты фильтрующего элемента относительно диаметра трубки (Н < D) приводит к значительному снижению степени очистки как от металлических примесей, так и от органических примесей (появление окрашенного продукта).

Пример 1

В реактор для очистки загружен технический хлорид алюминия желтого цвета. К реактору присоединена кварцевая трубка с внутренним диаметром 35 мм, в которую вставлен фильтрующий элемент общей высотой 70 мм (Н=2D). Фильтрующий элемент состоит из слоя металлической насадки толщиной 14 мм из сплава алюминий с цинком, прокатанного в фольгу, и слоя пироуглеродной ваты толщиной 56 мм (соотношение слоев 1:4), упакованных в чехол из кварцевой ткани. В результате однократного процесса возгонки с последующей десублимацией получен продукт белого цвета с содержанием примесей, удовлетворяющим требованиям к хлориду алюминия особой чистоты.

Пример 2

В реактор для очистки загружен технический хлорид алюминия желтого цвета. К реактору присоединена кварцевая трубка с внутренним диаметром 50 мм, в которую вставлен фильтрующий элемент общей высотой 50 мм (H=D). Фильтрующий элемент состоит из слоя металлической насадки толщиной 25 мм, из сплава алюминия с цинком, прокатанного в фольгу, и слоя пироуглеродной ваты толщиной 25 мм (соотношение слоев 1:1), упакованных в чехол из кварцевой ткани. В результате однократного процесса возгонки с последующей десублимацией получен продукт белого цвета с содержанием примесей, удовлетворяющим требованиям к хлориду алюминия особой чистоты.

Пример 3

В реактор для очистки загружен технический хлорид алюминия желтого цвета. К реактору присоединена кварцевая трубка с внутренним диаметром 56 мм, в которую вставлен фильтрующий элемент общей высотой 84 мм (H=1,5D). Фильтрующий элемент состоит из слоя металлической насадки толщиной 20 мм, из сплава алюминия с цинком, прокатанного в фольгу, и слоя пироуглеродной ваты толщиной 64 мм (соотношение слоев 1:3,2), упакованных в чехол из кварцевой ткани. В результате однократного процесса возгонки с последующей десублимацией получен продукт белого цвета с содержанием примесей, удовлетворяющим требованиям к хлориду алюминия особой чистоты.

Результаты экспериментов, проведенных в примерах 1-3, по использованию фильтрующего элемента показаны в таблице 2.

Пример 1

Пример 2

Пример 3

Na

Mg

Ca

K

Si

Ti

Cr

Fe

Ni

Cu

Zn

0,0001

0,002

0,0008

0,0008

0,0005

0,0016

0,0004

0,0014

0,0002

0,0002

0,0006

0,00002

0,0002

0,0003

0,0002

0,0003

< 0,00002

< 0,00005

< 0,00005

< 0,00005

< 0,00001

0,00001

0,00001

0,0002

0,0002

0,0002

0,0003

< 0,00002

< 0,00005

< 0,00005

< 0,00005

< 0,00001

< 0,00001

0,00001

0,0001

0,0002

0,0002

0,0002

< 0,00002

< 0,00005

< 0,00005

< 0,00005

< 0,00001

< 0,00001

Приведенные результаты показывают, что предложенная конструкция фильтра обеспечивает однократную очистку хлорида алюминия до требуемой чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МЫШЬЯКА ОСОБОЙ ЧИСТОТЫ | 2001 |

|

RU2232719C2 |

| Способ очистки хлорида алюминия | 1990 |

|

SU1715711A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦИКЛОТРОННЫХ МИШЕНЕЙ И ИСТОЧНИКОВ РАДИОАКТИВНОГО ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2310249C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ МОЛИБДЕНА, ЗАГРЯЗНЕННОГО ОКСИДАМИ УРАНА | 2002 |

|

RU2231841C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА СУРЬМЯНО-ОЛОВЯННОГО ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2692008C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРЕБРИСТОЙ ПЕНЫ ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2698237C1 |

| Способ выделения олова из чернового свинца с рафинированием от примесей | 2019 |

|

RU2729521C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИНИЯ-225 И ИЗОТОПОВ РАДИЯ И МИШЕНЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2373589C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2120487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХОКИСИ МОЛИБДЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312067C2 |

Изобретение относится к новым фильтрующим элементам на основе алюмо-цинкового сплава и пироуглеродного материала. Фильтрующий элемент может быть использован для очистки хлорида алюминия от органических примесей и примесей металлов с целью получения материала особой чистоты в однократном процессе возгонки с последующей сублимацией. Фильтрующий элемент на основе алюмо-цинкового сплава содержит слои насадки, выполненной в виде спиральных колец из фольги сплава алюминия с цинком, и пироуглеродной ваты, расположенный над слоем насадки, в соотношении от 1:1 до 1 : 4 по высоте. Общая высота фильтрующего модуля (Н) составляет (1-2)D, где D - диаметр проводящей возгоны трубки. Фильтрующие слои упакованы в чехол из кварцевой ткани для предотвращения попадания компонентов фильтра в готовый продукт. Изобретение обеспечивает устранение многостадийности процесса очистки хлорида алюминия с достижением показателей уровня чистоты, соответствующего требованиям, предъявляемым к особо чистому продукту, а именно, обеспечивает возможность получения продукта с содержанием основного вещества не менее 99,999 мас.% за одну стадию. 1 ил., 2 табл., 3 пр.

Фильтрующий элемент для процесса получения хлорида алюминия методом возгонки и последующей десублимации, состоящий из тканевого чехла, слоя металлической насадки и слоя пироуглеродной ваты, в котором металлическая насадка выполнена в виде спиральных колец из сплава алюминий:цинк, прокатанного в фольгу, причем слой пироуглеродной ваты расположен над слоем насадки и соотношение между слоями насадки и пироуглеродной ваты составляет от 1:1 до 1:4 по высоте при общей высоте фильтрующего элемента, равной (1-2)D, где D – диаметр проводящей возгоны трубки.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ХЛОРИДА | 2004 |

|

RU2259946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 1997 |

|

RU2131845C1 |

| СПОСОБ ОЧИСТКИ БЕЗВОДНОГО ХЛОРИСТОГО АЛЮМИНИЯ | 0 |

|

SU199128A1 |

| Способ получения безводного хлористого алюминия | 1929 |

|

SU24313A1 |

| Способ получения безводного хлористого алюминия | 1960 |

|

SU146301A1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЯ ИЗ НЕГО И УСТРОЙСТВА С ЭТИМ ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ | 1995 |

|

RU2112582C1 |

| US 4124682 A1, 07.11.1978 | |||

| Способ извлечения металлпорфириновых комплексов из нефтей или их фракций | 1973 |

|

SU504764A1 |

Авторы

Даты

2024-04-15—Публикация

2023-07-06—Подача