Изобретение относится к получению композиционного материала на основе гипсовой составляющей, который может быть использован в производстве строительных изделий (кирпич, стеновые блоки, шпаклевки, штукатурные композиции, гипсокартонные листы, гипсоволокнистые плиты и др.). Кроме того, следует особенно отметить возможность использования предложенного материала для медицинских целей.

Известен композиционный материал, состоящий из активированного влажного фосфогипса и добавки в виде α-полугидрата сульфата кальция, который получают, измельчая фосфогипс с влажностью до 30% в шаровой мельнице, смешивают его с полугидратом сульфата кальция и затем изготовляют различные изделия методом прессования (Терехов В.А., Варламов В.Н. и др. Искусственный гипсовый камень из активированного фосфогипса. Строительные материалы. 1985, N 2).

Наиболее близким к описываемому по технической сущности является другой композиционный материал, включающий гипсовое вяжущее и добавку. В качестве добавки используют кремнеземсодержащие добавки, состоящие из песка, и отход минераловатного производства - "корольки", а в качестве гипсового вяжущего влажный фосфогипс. Соотношение компонентов в смеси следующее, мас.%:

Песок 15-20

"Корольки" 5-15

Фосфогипс Остальное

Смесь получают следующим образом: все компоненты дозируют и засыпают в шаровую мельницу. Помол производят в зависимости от исходной влажности фосфогипса. Изделия, полученные из этой смеси, высушивают при температуре 50-55°С в течение 3-4 часов.

Использование данной смеси позволяет получать достаточно прочные изделия, но при этом влагостойкость изделий невелика из-за использования фосфогипса. Кроме того, спектр применения этого композиционного материала крайне невелик, т.к. используется не экологически чистое сырье, а именно фосфогипс (патент РФ 2052416, С 04 В 28/14, 1996).

Наиболее близким к предложенному по технической сущности и достигаемому результату является другой известный способ получения композиционного материала, включающий дробление гипсового камня, его прокаливание при температуре 600-750°С до получения гипсового вяжущего - ангидрита, сушку добавки - сульфата натрия, сухое смешивание полученного вяжущего с добавкой и их совместный помол (Волженский А.В. Гипсовые вяжущие и изделия. - М.: Стройиздат, с.69-70).

Однако данный способ требует дополнительной операции - сушку сульфата натрия, т.к. он достаточно гигроскопичен и даже введение высушенного сульфата натрия в композиционный материал может вызывать разброс во влажности готового продукта, что снижает качество готового продукта.

Нами поставлена задача создать композиционный материал и разработать способ его изготовления, обладающий широким спектром применения как для обычных строительных изделий, так и для изделий, которые должны обладать специфическими свойствами, а именно: защитными, биоцидными и антисептическими одновременно. Готовый продукт должен иметь прочность полученных изделий не ниже прочности изделий, полученных с использованием материала по прототипу.

Задача решена в предлагаемом композиционном материале, включающем гипсовое вяжущее и добавку, тем, что в качестве гипсового вяжущего используют β-полугидрат или водорастворимый ангидрит сульфата кальция, а в качестве добавки - природный углеродсодержащий минерал шунгит с дисперсностью 1-200 мкм, при следующем соотношении компонентов, мас.%:

Указанное гипсовое вяжущее 50-90

Шунгит 10-50

Способ получения предложенного композиционного материала включает дробление гипсового камня, его прокаливание при повышенных температурах и сухое смешение полученного гипсового вяжущего с добавкой. При получении композиционного материала по п.1 прокаливание ведут до получения гипсового вяжущего β-полугидрата или водорастворимого ангидрита сульфата кальция.

Возможны два варианта исполнения способа получения композиционного материала: по первому варианту шунгит предварительно размалывают до дисперсности 1-200 мкм, а затем смешивают с гипсовым вяжущим. По второму - гипсовое вяжущее смешивают с более крупным шунгитом (дисперсность шунгита 0,4-1,2 мм), а затем ведут совместное размалывание смеси в течение 30-60 мин и соответственно при этом получают композиционный материал, частицы шунгита в котором распределены равномерно и имеют дисперсность 1-200 мкм. Выбор варианта зависит от конкретного, имеющегося на производстве оборудования и производственных условий. Дробленый гипсовый камень прокаливают при температурах от 110 до 350°С в слое продукта. Выбор температуры зависит от того, какое гипсовое вяжущее необходимо для конкретного композиционного материала и области его использования. При прокалке дробленого гипсового камня при температурах 110-170°С - получают гипсовое вяжущее - β-полугидрат. При температурах 320-350°С - водорастворимый ангидрит сульфата кальция.

Сущность изобретения заключается в следующем. В состав композиционного материала вводят природный минериал шунгит. Шунгит является уникальным природным минералом. В состав шунгита входит углерод в нескольких видах, а именно: угля, графита, промежуточных структур между графитом и алмазом, а также в форме новой аллотропной модификации углерода - фуллерена. Такой состав шунгита обеспечивает композиционным материалам, созданным с его использованием, электрическую проводимость при отсутствии радиопрозрачности, поглощение нейтронного излучения, альфа-, бета-, гамма- и рентгеновского излучения. Композиционные материалы, включающие шунгит, стойки к солнечной радиации, обладают антисептическими и биоцидными свойствами.

Все вышесказанное обуславливает широкое применение предложенного композиционного материала.

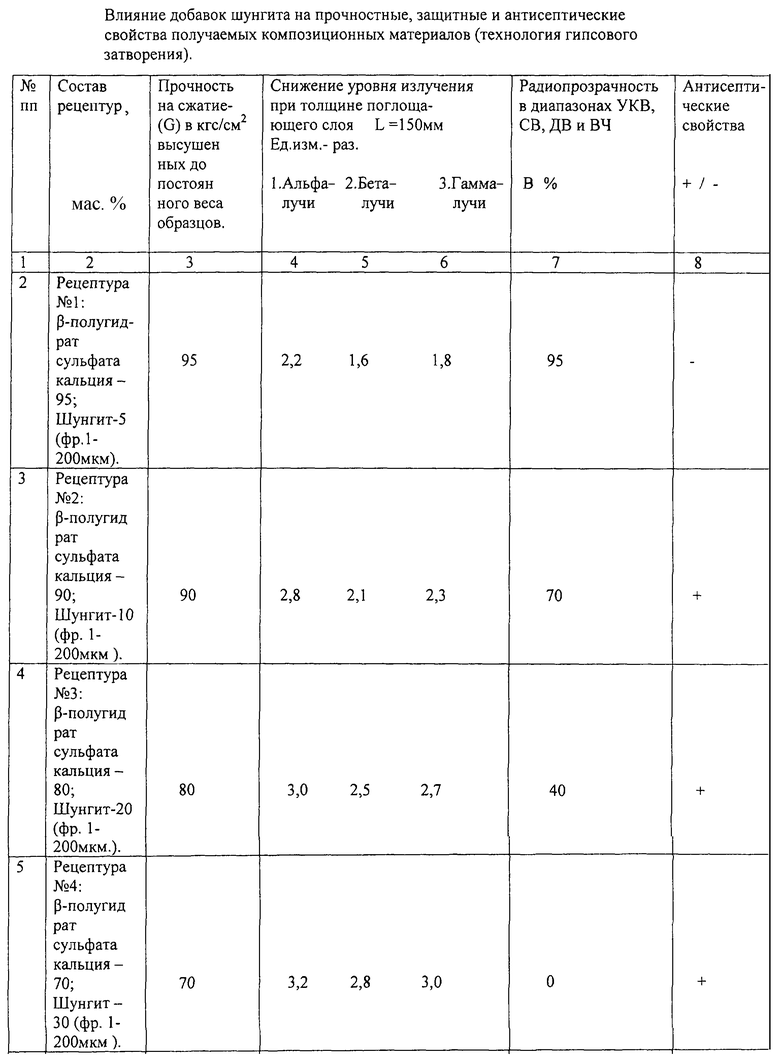

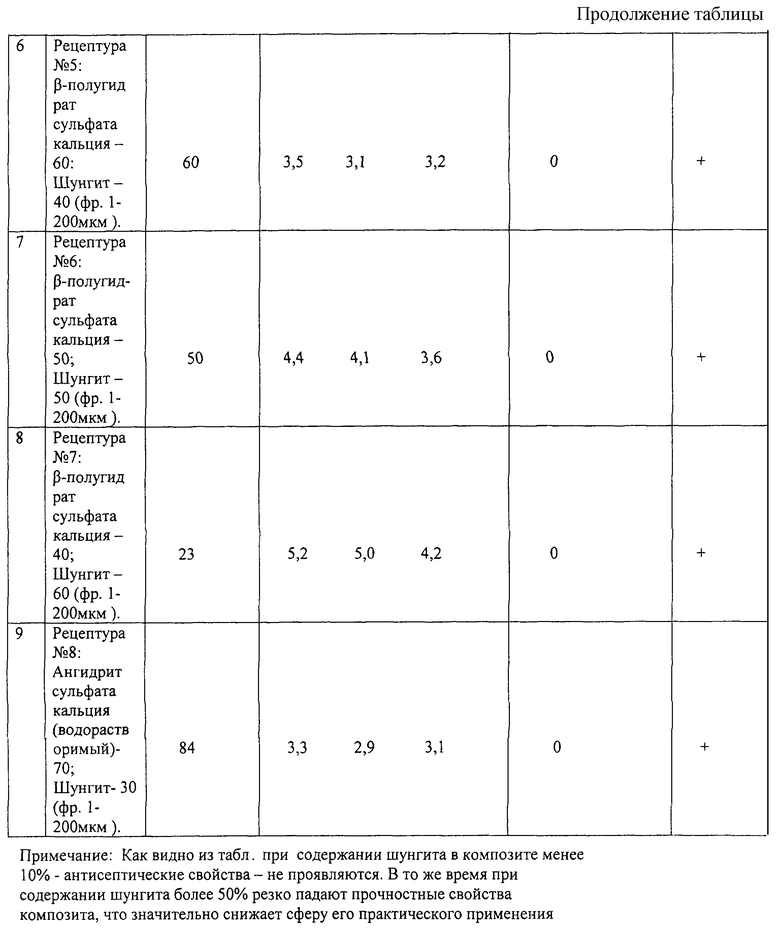

Количество вводимого шунгита в композиционный материал обусловлено, с одной стороны, проявлением защитных, биоцидных и антисептических свойств (не менее 10 мас.%), а с другой стороны, сохранением прочностных свойств изделий из предложенного композиционного материала ( не более 50%). Соответственно его количество в рецептуре будет зависеть от конкретной области применения.

Дисперсность шунгита как наполнителя к вяжущему менее 1 мкм нецелесообразна из-за сложности получения и высокой стоимости такого наполнителя. При использовании шунгита дисперсностью более 200 мкм - снижается удельная поверхность наполнителя и прочностные характеристики изделий.

Использование в композиционном материале в качестве гипсового вяжущего β-полугидрата и/или водорастворимого ангидрита сульфата кальция обусловлено в основном областью применения изделий из предложенной композиции. β-полугидрат является более экономически выгодным для строительных изделий, так как в настоящее время имеются большие производственные мощности по его получению и достаточно простая технология. Водорастворимый ангидрит сульфата кальция позволяет получать более высокопрочные изделия, но при этом является дефицитным, поэтому используется в изделиях, к которым предъявляются повышенные требования по прочностным антисептическим и биоцидным свойствам. Примеры исполнения способа.

Пример 1.

1000 кг гипсового камня (дигидрата сульфата кальция) дробят с получением фракции 0-8 мм, а затем прокаливают при температуре в слое продукта - 170°С с получением 843 кг гипсового вяжущего (бета-полугидрата сульфата кальция), которое затем смешивают с 168,6 кг (20 мас.%) шунгита дисперсностью 1-200 мкм. Смесь гомогенизируют с получением однородного композиционного материала со следующими характеристиками:

1. Прочность образцов (полученных по технологии гипсового замеса и высушенных до постоянного веса) - 80 кгс/см2.

2. Снижение уровня излучения (в раз):

Альфа-лучи 3,0

Бета-лучи 2,5

Гамма-лучи 2,7

3. Радиопрозрачность (в %) 40

4. Антисептические свойства +

(обладает свойствами уничтожать, подавлять рост и размножение патогенной микрофлоры).

Пример 2.

1000 кг гипсового камня (дигидрата сульфата кальция) дробят с получением фракции 0-5 мм, а затем прокаливают при температуре в слое продукта - 140°С с получением 843 кг гипсового вяжущего (бета полугидрата сульфата кальция), которое затем смешивают с 84,3 кг (10 мас.%) шунгита дисперсностью 0,5 мм. Смесь размалывают в течение 40 мин в мельнице до получения шунгита с размером частиц 1-200 мкм.

1. Прочность образцов (полученных по технологии гипсового замеса и высушенных до постоянного веса) - 90 кгс/см2.

2. Снижение уровня излучения (в раз):

Альфа-лучи 2,8

Бета-лучи 2,1

Гамма-лучи 2,3

3. Радиопрозрачность (в %) 70

4. Антисептические свойства +

(oбладает свойствами уничтожать, подавлять рост и размножение патогенной микрофлоры).

Пример 3.

1000 кг гипсового камня (дигидрата сульфата кальция) дробят с получением фракции 0-10 мм, а затем прокаливают при температуре в слое продукта 335°С с получением 791 кг гипсового вяжущего (водорастворимого ангидрита сульфата кальция), которое затем смешивают с 237,3 кг (30 мас.%) шунгита дисперсностью 1,0 мм. Затем смесь размалывают в мельнице в течение 60 мин до получения шунгита в нем с дисперсностью 1-200 мкм.

1. Прочность образцов (полученных по технологии гипсового замеса и высушенных до постоянного веса) - 84 кгс/см2.

2. Снижение уровня излучения (в раз):

Альфа-лучи 3,3

Бета-лучи 2,9

Гамма-лучи 3,1

3. Радиопрозрачность (в %) 0

4. Антисептические свойства +

(обладает свойствами уничтожать, подавлять рост и размножение патогенной микрофлоры).

Основные свойства разработанных нами рецептур композиционных материалов сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ШУНГИТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2405749C1 |

| КОМПОЗИЦИОННЫЙ ВЫСОКОПРОЧНЫЙ ГИПСОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2358931C2 |

| СОСТАВ РАДИАЦИОННО-ЗАЩИТНОЙ ШТУКАТУРНОЙ СУХОЙ СМЕСИ, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2024 |

|

RU2830677C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ (ВАРИАНТЫ) | 2006 |

|

RU2307809C1 |

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

| КОМПОЗИЦИОННЫЙ ВЯЖУЩИЙ МАТЕРИАЛ ИЗ ФОСФОГИПСА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816610C1 |

| Сырьевая смесь для изготовления строительных конструкций | 1990 |

|

SU1754690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОСОДЕРЖАЩЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ КЕТЕНОВЫЕ ДИМЕРЫ В КАЧЕСТВЕ ГИДРОФОБИЗИРУЮЩЕГО СРЕДСТВА | 2014 |

|

RU2655055C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЫПУЧЕГО ГИПСОВОГО МАТЕРИАЛА | 2012 |

|

RU2500643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТЕХНОГЕННОГО АНГИДРИТОВОГО ВЯЖУЩЕГО | 2022 |

|

RU2806076C1 |

Изобретение относится к получению композиционного материала на основе гипсовой составляющей, который может быть использован для медицинских целей и в производстве строительных изделий (кирпич, стеновые блоки, шпаклевки, штукатурные композиции, гипсокартонные листы, гипсоволокнистые плиты и др.). В композиционном материале, включающем гипсовое вяжущее и добавку, в качестве гипсового вяжущего используют β-полугидрат или водорастворимый ангидрит сульфата кальция, а в качестве добавки - природный углеродсодержащий минерал - шунгит с дисперсностью от 1 до 200 мкм при следующем соотношении компонентов, мас.%: указанное гипсовое вяжущее 50-90, указанный шунгит 10-50. В способе получения указанного композиционного материала, включающем дробление гипсового камня, его прокаливание при повышенных температурах и сухое смешение полученного гипсового вяжущего с добавкой, прокаливание ведут до получения гипсового вяжущего - β-полугидрата или водорастворимого ангидрита сульфата кальция. Технический результат - получение композиционного материала, обладающего защитными, биоцидными и антисептическими свойствами при сохранении прочностных свойств. 2 с. п. ф-лы, 1 табл.

Указанное гипсовое вяжущее 50 - 90

Указанный шунгит 10 - 50

| RU 2052416 C1, 20.01.1996 | |||

| ВОЛЖЕНСКИЙ А.В | |||

| и др | |||

| Гипсовые вяжущие и изделия | |||

| - М.: Стройиздат, 1974, с.69 и 70 | |||

| Композиция для изготовления гипсовых форм | 1987 |

|

SU1435561A1 |

| Сырьевая смесь для изготовления строительных изделий | 1985 |

|

SU1330111A1 |

| RU 2000108756 A, 27.01.2002 | |||

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1994 |

|

RU2097356C1 |

| US 6355099 B1, 12.03.2002. | |||

Авторы

Даты

2004-07-20—Публикация

2002-05-14—Подача