Изобретение относится к способу получения покрытий на основе фторкаучука СКФ-32, применяющихся для защиты резиновых поверхностей от действия агрессивных сред, и может быть использовано при изготовлении резиновых технических деталей, работающих в агрессивных средах.

Известные исследования в указанной области чаще всего относятся к использованию при получении покрытий традиционных способов вулканизации полимеров, таких как термостатирование. При этом не удается достигнуть требуемых высоких эксплуатационных свойств, например адгезионных и триботехнических. Кроме того, эти способы получения покрытий не технологичны и имеют высокую трудоемкость.

В настоящее время одним из наиболее перспективных источников энергии для вулканизации и придания требуемых свойств полимерным покрытиям является ультрафиолетовое облучение.

Известен способ модификации поверхности резины, обеспечивающий улучшение некоторых триботехнических показателей, включающий обработку модифицирующим агентом и облучение УФ-светом, а также использование клеев холодного отверждения с целью повышения прочности крепления резины [а.с. 1634681, С 08 J 7/12, 1991].

Недостатком данного технического решения является использование клеев холодного отверждения, что не технологично. Кроме того, использовать данный способ для крепления пленки на основе фторкаучука не представляется возможным из-за несовместимости исходных веществ с фторкаучуками.

Известен способ фотохимической модификации, состоящей в обработке поверхности материала раствором фотосенсибилизатора и облучении ее ультрафиолетовым светом [Повышение адгезионной прочности резин методом фотохимической модификации, Кузнецова М.Н., Ангерт Л.Г., Иванов В.Б., Шурыгина Т.Б., Новицкая С.П., Композиционные полимерные материалы, №21, 1984, Киев, "Наукова думка", с. 12].

Недостатком указанного способа является высокая трудоемкость процесса, а также известный способ требует дополнительной обработки раствором фотосенсибилизатора с последующей обработкой ультрафиолетовым излучением, что затруднительно в производственных условиях.

Наиболее близким является способ нанесения композиции на основе фторсодержащего каучука СКФ-32 на резиновые изделия с подсушкой и термоотверждением, после термоотверждения проводят дополнительную термообработку - термический удар при 380-500°С в течение 1-6 с [а.с. №994295, В 29 Н 9/00, В 05 D 7/02, 07.02.1983].

Однако эти способы получения покрытий не технологичны и имеют высокую трудоемкость. Причиной, препятствующей достижению требуемого уровня всего комплекса триботехнических, агрессивно-стойких и других свойств при реализации этого способа, является высокотемпературная обработка, обеспечивающая структурирование и повышение хрупкости изделий, что и приводит к повышению износостойкости и других технических показателей, однако ухудшает эластичность, химстойкость по отношению к агрессивным средам. Кроме того, технологические особенности процесса формирования покрытия не позволяют его использовать для модификации поверхности крупногабаритных изделий из резины.

Задачей предлагаемого изобретения является разработка нового способа получения защитного покрытия на основе фторкаучука на поверхности резиновых изделий, работающих в агрессивных средах.

Техническим результатом является получение защитного покрытия на резиновом изделии, обладающего высокой агрессивно-стойкостью и хорошими адгезионными свойствами.

Поставленный технический результат достигается тем, что способ получения покрытия на основе фторкаучука на резиновом изделии, включающий нанесение на поверхность последнего каучука марки СКФ-32, представляющего собой сополимер винилиденфторида с трифторхлорэтиленом, сушку и вулканизацию, отличающийся тем, что используют каучук в виде раствора в органическом растворителе и органическом пероксиде при массовом соотношении 10:(89-89,9):(0,1-1) соответственно, а вулканизацию проводят под воздействием ультрафиолетового излучения в течение 5-30 минут.

В качестве органического пероксида используют дитрет.-бутилпероксифенилметан или 2-гидрокси-2-трет.-бутилпероксиперфторгексан.

Источником УФ-излучения являлась лампа ДРЛ-400. Под действием УФ-излучения молекула органического пероксида распадается на радикалы, которые структурируют каучук.

Эффективность предлагаемого способа обуславливается тем, что при освещении ультрафиолетовым излучением образуются активные центры на полимерных звеньях СКФ-32, которые участвуют в процессе сшивки и появляется возможность целенаправленного влияния на процессы модификации фторполимерных материалов.

В качестве инициаторов используются пероксиды различного строения. Их распад происходит при облучении образца с помощью УФ излучения. Эффективность сшивания определяется не только природой пероксидов, но и строением макромолекул. Пространственная структура в фотохимически сшитых фторпленках обуславливает остаточную прочность материалов и сохранение формы при температурах, превышающих температуру плавления. При сшивании фторкаучуков также повышаются стойкость к действию растворителей, сопротивление растрескиванию и т. д.

Необходимость выполнения условий, при которых в качестве наносимого на резиновую поверхность полимера используется фторкаучук марки СКФ-32, представляющий собой сополимер винилиденфторида с трифторхлорэтиленом, объясняется следующим.

Объектом исследований были выбраны фторэластомеры, т.к. помимо хороших физико-механических показателей они обладают высокой стойкостью к агрессивным средам, термо-, маслостойкостыо. Это объясняется высокой прочностью внутримолекулярных связей.

Полярность и межмолекулярное взаимодействие фторкаучуков обуславливают их исключительную стойкость к набуханию в углеводородных маслах. Одной из причин высокой термической стабильности этих соединений по сравнению с углеводородами и хлоруглеводородами является повышенная энергия С-С-связей между фторированными атомами углерода. Во фторкаучуках достаточно сильное межмолекулярное взаимодействие (наибольшее у СКФ-32), что придает им повышенную когезионную прочность. Кроме того, к достоинствам выбранных фторэластомеров можно отнести также их растворимость в кетонах и сложных эфирах. Это позволяет получать пленочные покрытия на поверхности резин из раствора, что значительно упрощает технологию.

Необходимость выполнения условий, при которых количество пероксида должно составлять (0,1-1) мас.ч. на 10 мас.ч. каучука объясняется экспериментальными данными, представленными в табл. 1. При введении меньшего количества пероксида не обеспечивается необходимая степень структурирования. Введение большего количества пероксида не целесообразно, т.к. необходимый уровень сшивки достигается. В качестве органического пероксида использовали дитрет.-бутилпероксифенилметан. 1/2 Мс - число поперечных связей в 1 г каучука.

Из таблицы видно, что оптимальное количество пероксида 0,4 масс.ч. на 10 масс.ч. каучука.

Время обработки ультрафиолетовым излучением было выбрано исходя из экспериментальных данных, которые представлены в табл.2, при содержании пероксида 0,4 мас.ч. на 10 мас.ч. каучука. В качестве пероксида использовали дитрет.-бутилпероксифенилметан.

Из табл. 2 видно, что оптимальное время воздействия на фторпленку 5-30 минут, дальнейшее облучение не целесообразно. Однако при облучении менее 5 минут структурирования не происходит. При облучении более 30 минут идет видимая деструкция фторпленки.

Результаты исследований степени структурирования свидетельствуют о том, что УФ-излучение позволяет увеличить плотность сшивки более чем в 1,3 раза по сравнению с традиционным термическим способом структурирования, что подтверждается экспериментальными данными (табл.2).

Макромолекулы СКФ-32 состоят из повторяющегося мономерного звена -[СН2-СF2-СF2-СFСl]-. Из данных ИК-спектроскопии (табл.3) и экспериментальных исследований по определению степени структурирования (табл. 2) видно, что при воздействии на фторпленку с пероксидным инициатором наблюдается уменьшение интенсивности полос поглощения 700-810 см-1 (связей С-Сl) и 1000-1300 см-1 (связей C-F), что характеризует повышенную активность этих связей под действием УФ-излучения в присутствии пероксидных радикалов. Одновременно происходит увеличение интенсивности полос поглощения 1580-1600 см-1 (цепочки сопряженных двойных связей различной длины), вероятно, вследствие процессов дегидрофторировании и дегидрохлорировании под воздействием УФ-излучения. Полученные данные подтверждают выводы о том, что в результате ультрафиолетового воздействия на полимерное покрытие действительно происходит разрыв указанных типов связей, в результате чего образуется большое количество поперечных сшивок.

Кроме того, при УФ-облучении фторпленок не наблюдается заметного протекания процессов гидролиза связей С-С1, что указывает отсутствие полос поглощения 3300-3400 см-1.

Таким образом, можно заключить, что ультрафиолетовое излучение позволяет получить большое количество дополнительных поперечных сшивок и сформировать фторполимерное покрытие с высокой степенью структурирования.

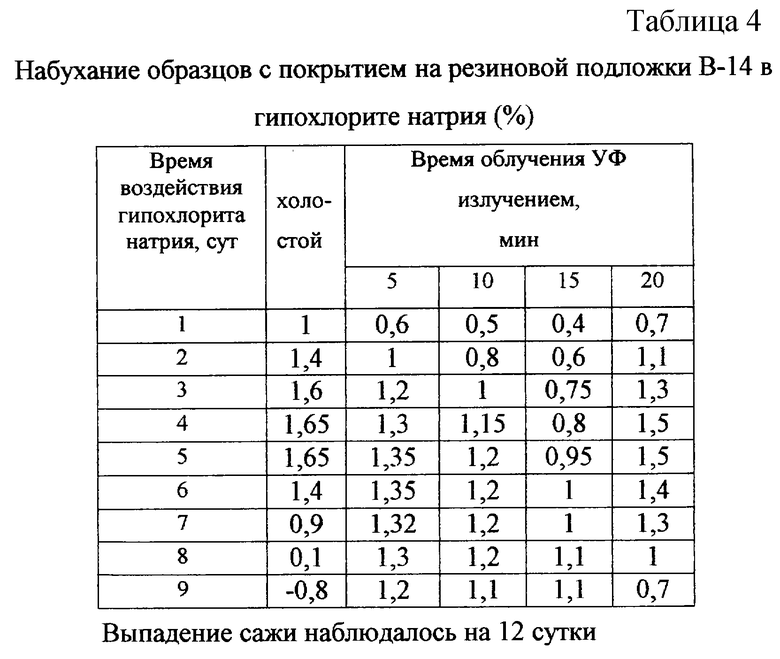

Фторполимерное покрытие позволило повысить стойкость резин к действию агрессивных сред. Это подтверждается экспериментальными данными, показанными в табл. 4, 5.

Повышение адгезионных свойств покрытий на основе фторкаучука СКФ-32, вероятно, объясняется тем, что под действием УФ-излучения происходит возбуждение колебательных уровней молекул не только пероксидного инициатора и каучука, но и поверхности подложки. При этом происходит повышение полярности молекул и увеличивается сцепление между пленкой покрытия и резиновой подложкой.

Приготовление раствора для пленочного покрытия проводили следующим образом.

Навеску измельченного каучука помещали в колбу, затем приливали ацетон в количестве, необходимом для получения нужной концентрации раствора. Колбу с раствором закрывали шлиф-пробкой и перемешивали. Затем через определенные промежутки времени интенсивно перемешивали до получения гомогенного раствора. После чего к смеси прикапывали пероксид в расчете (0,1-1) от массы каучука и перемешивали в течение трех часов.

Покрытия формировали путем нанесения приготовленного раствора на поверхность предварительно обезжиренной органическим растворителем (ацетон, гексан и т.п.) резиновой подложки для формирования полимерной пленки с последующей просушкой при комнатной температуре до постоянного веса для удаления растворителя. После высыхания образцы проходили обработку УФ в течение 5-30 минут. Этот режим был выбран как оптимальный для структурирования пленочных покрытий пероксидами при помощи УФ-излучения. В качестве пероксидного инициатора использовали дитрет.-бутилпероксифенилметан или 2-гидрокси-2-трет.-бутилпероксиперфторгексан.

Следует отметить, что пленочное покрытие на резиновую подложку можно получать методом макания или при нанесении приготовленного раствора кистью или из баллона путем разбрызгивания.

Для защиты резиновых поверхностей в качестве подложки была выбрана серийно выпускаемая резиновая смесь В-14 на основе СКН-18, содержащая в своем составе активный наполнитель (технический углерод П 803), вулканизирующую систему (сера, альтакс, дифенилгуадин), активатор вулканизации (оксид цинка), пластификаторы (дибутилфталат и стеариновая кислота) и противостарители (диафен ФП, альдоль-α-нафтиламин, параоксинсозон). Резины на основе СКН характеризуются очень низкой атмосферостойкостью. А также были использованы серийно выпускаемые резины 2566, содержащие натуральный каучук, каучук СКМС-30 АРКМ-15, активный наполнитель (технический углерод П 803), рубракс, оксид цинка, серу, нафтам-2, стеарин, альтакс и 1626, содержащие в своем составе натуральный каучук, ацетонанил Р, каптакс, СЖК С 17-С 22, серу, оксид цинка, активный наполнитель (технический углерод К 354), продукт 4010 NA.

Вулканизацию проводили по обычным технологическим режимам.

Для лучшего понимания предлагаемого изобретения приводятся следующие примеры получения покрытий.

Пример 1. Готовят раствор каучука, для чего к 10 г СКФ-32 приливают 100 г ацетона, смесь тщательно перемешивают до гомогенного состояния, после чего добавляют 0,4 г пероксида. В качестве пероксидного инициатора использовали дитрет.-бутилпероксифенилметан. Смесь тщательно перемешивают и наносят композиционный раствор для формирования полимерной пленки на резиновую поверхность, предварительно обезжиренную ацетоном. После удаления растворителя на воздухе полученную композицию подвергают воздействию ультрафиолетового излучения в течение 10 минут, чем обеспечивается высокая степень структурирования и адгезия покрытия к резиновой поверхности.

Пример 2. По методике, описанной в примере 1, наносят покрытие, но в качестве пероксидного инициатора используют 2-гидрокси-2-трет.-бутилпероксиперфторгексан.

Полученные образцы по примерам 1, 2 помещали в концентрированную соляную кислоту и гипохлорит натрия, выдерживали в растворах до выпадения сажи. Результаты испытаний отражены на фиг.1, на которой изображен график зависимости набухания образцов от времени воздействия концентрированной соляной кислоты, и фиг.2, на которой изображен график зависимости набухания образцов от времени воздейсвия гипохлорита натрия.

Как видно из представленных графиков у образцов резины без покрытия процент набухания выше, чем у образцов резины с покрытием.

Проведенные испытания дополнительно иллюстрированы табл.4 и 5. Как видно из представленных табл.4, 5, заявленный способ позволяет получать покрытия с улучшенными характеристиками и тем самым увеличить срок службы резин в агрессивных средах.

Прочность сцепления фторполимерного покрытия и резины определяли методом решетчатых надрезов по ГОСТу 15140-78. Было установлено, что края надрезов полностью гладкие, нет признаков отслаивания ни в одном квадрате решетки, при оценки по бальной системе адгезия покрытия к резине равна 1. Однако при воздействии УФ-излучением более 30 минут наблюдается видимая деструкция покрытия.

Как видно из представленных табл.4, 5, заявленный способ позволяет получать композиции стойкие к агрессивным средам и с хорошими адгезионными свойствами.

Изобретение относится к способу получения покрытий на основе каучука СКФ-32 для защиты резиновых поверхностей от действия агрессивных сред. Наносят на поверхность резинового изделия каучук СКФ-32 в виде раствора в органическом растворителе и органическом пероксиде при массовом соотношении 10:(89-89,9):(0,1-1) соответственно. Вулканизацию проводят под воздействием ультрафиолетового излучения в течение 5-30 мин. Органическим пероксидом может быть 2-гидрокси-2-трет.-бутилпероксиперфторгексан или дитрет.-бутилпероксифенилметан. Технический результат изобретения состоит в повышении агрессивно-стойкости покрытия и улучшении его адгезионных свойств. 1 з.п. ф-лы, 5 табл., 2 ил.

| Способ получения антифрикционного покрытия на резиновом изделии | 1981 |

|

SU994295A1 |

| Способ модификации поверхности резины | 1987 |

|

SU1634681A1 |

| Способ модификации вулканизованной резины | 1980 |

|

SU994484A1 |

| ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2087497C1 |

Авторы

Даты

2004-07-20—Публикация

2002-07-09—Подача