Изобретение относится к способам охлаждения кусковых и гpaнулированных минеральных материалов, например цементного клинкера, извести, рудных окатышей и прочего, и может быть использовано в промышленности строительных материалов, металлургии и других отраслях промышленности.

Известен способ охлаждения цементного клинкера в противотоке с воздухом в ожиженном слое в шахте, зауженной в верхней части. Это позволяет повысить скорость воздуха и добиться охлаждения клинкера и равномерного его распределения внутри шахты. 35% воздуха подают под валковую решетку, 45 - в среднюю часть шахты и 20% - в ее узкую часть. Равномерное распределение воздуха в слое производят при помощи специальных сопел, расположенных в толще клинкера. Удельные энергозатраты на охлаждение клинкера составляют 8 кВт·ч/т. (В.Дуда, Цемент. М.: Стройиздат, 1981, с.440-442).

Недостатком способа являются высокие энергозатраты. Наиболее близким по технической сущности и достигаемому результату является способ охлаждения сыпучих материалов в нисходящем слое, включающий подачу материала после обжига в слой и фильтрацию в нем воздуха послойно по всей высоте слоя в перекрестном токе. (SU 1805270 A1, F 27 В 1/00, 1993).

Недостатком способа является низкая производительность, обусловленная ограниченной площадью фильтрации воздуха в слое материала.

В силу указанных недостатков, присущих перечисленным способам, дальнейшая интенсификация процесса охлаждения и снижение эксплуатационных затрат становятся затруднительными, а для ряда материалов невозможными.

В основу изобретения положена задача усовершенствования способа охлаждения сыпучих материалов в нисходящем слое путем интенсивной фильтрации в нем воздуха в перекрестном токе, развития площади фильтрующего слоя и увеличения соответственно производительности при равномерном охлаждении материала по всей его высоте с высоким коэффициентом полезного действия процесса.

Эта задача решается посредством способа охлаждения сыпучих материалов в нисходящем слое, включающего подачу материала после обжига в слой и фильтрацию в нем воздуха послойно по всей высоте слоя в перекрестном токе, согласно изобретению материал перед охлаждением разделяют на вертикально ориентированные параллельные потоки, охлаждение материала производят ступенчатое при фильтрации на первой ступени 10-30% общего расхода воздуха в каждом слое материала одновременно с перекрестноточным направлением в прямоточном и противоточном направлениях, а на второй ступени перекрестно-точную фильтрацию 70-90% общего расхода воздуха в материале осуществляют при встречном направлении потоков воздуха в смежных слоях материала.

Такое выполнение способа позволяет быстро нагревать воздух и охлаждать материал при минимальных потерях тепла и с минимальными энергозатратами при высокой производительности.

Сущность способа охлаждения минеральных материалов в нисходящем слое заключается в многократном увеличении площади фильтрующего слоя путем разделения раскаленного материала и холодного воздуха на потоки с использованием гравитационного транспорта вертикально ориентированны и параллельных слоев материала при подаче в смежные слои воздуха перекрестно и встречно со скоростью, близкой к пневмотранспорту материала. Такая организация способа позволяет повысить площадь фильтрующих слоев, скорость газового потока и увеличить производительность при высокой компактности.

Ступенчатое охлаждение материала путем первоначальной фильтрации 10-30% воздуха общего расхода в каждом слое материала одновременно с перекрестноточным направлением в прямоточном и противоточном направлениях позволяет наиболее рационально управлять газодинамикой в каждом слое по всей глубине, безинерционно снизить температуру на поверхности зерен материала и предотвратить его агломерацию в холодильнике. Применение же на второй ступени перекрестноточной фильтрации 70-90% общего расхода воздуха в материале при встечном направлении воздушных потоков в смежных слоях материала обеспечивает наибольший градиент температуры воздуха на входе и выходе из слоя, что обеспечивает рациональный режим охлаждения материала.

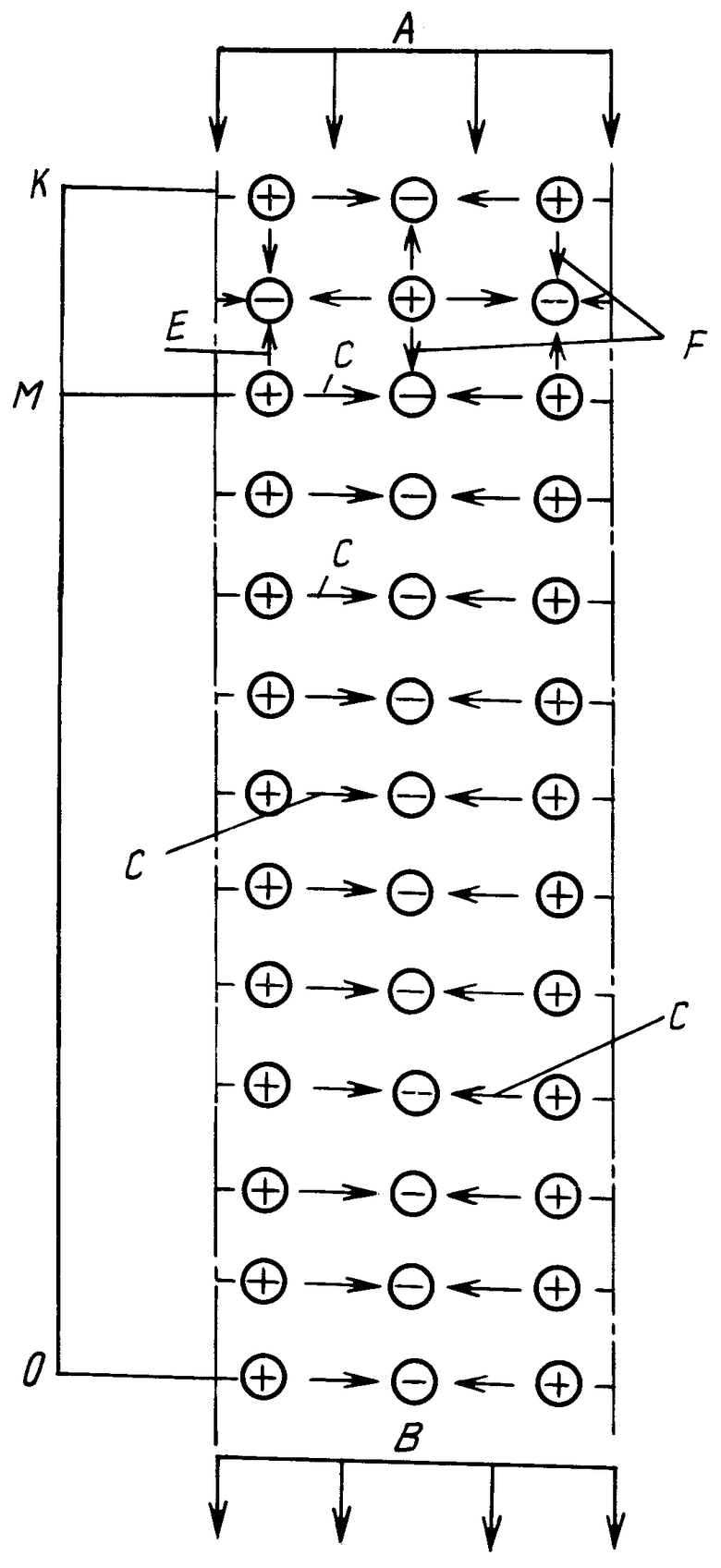

На фиг.1 схематически показано ступенчатое охлаждение по высоте ряда слоев материала. По каналам со знаком (+) в слой материала подают окружающий воздух и по каналам со знаком (-) из слоев выводят нагретый воздух. Градиент давления между каждой парой соседних каналов создает вентилятор. Раскаленный материал по стрелкам А распределяется на потоки между вертикально расположенными параллельными рядами каналов и движется вниз под действием гравитации и после охлаждения выгружается потоками по стрелкам В. Воздух первоначально в каждом слое материала на высоте КМ фильтруется одновременно по стрелкам С в перекрестноточном направлении, по стрелкам Б - в противоточном направлении и по стрелкам F - в прямоточном направлении. Затем на высоте МО воздух фильтруется по стрелкам С в перекрестноточном направлении, как наиболее эффективном при охлаждении материала. Встречное направление потоков воздуха по стрелкам С по всей высоте КО слоя упрощает способ и повышает его компактность.

Нижнее граничное значение расхода воздуха на первой ступени охлаждения (10%) принято для материалов низкотемпературного обжига (до 1300°С), таких как металлургические окатыши, фосфориты, керамзитовый гравий, при охлаждении которых для застывания расплава с поверхности зерен требуется незначительное количество охлаждающего воздуха. Для материалов с высокой температурой обжига, таких как цементный клинкер (1500°С), применяют верхнее граничное значение расхода воздуха на первой ступени охлаждения (50%) и дальнейшее его увеличение нерационально, так как приводит к увеличению габаритной высоты холодильника и снижению его термического КПД.

Для охлаждения материала в интервале температуры 1300-1500°С применяют промежуточное значение расхода воздуха в слое в прямоточном, противоточном и перекрестноточном направлениях в указанном интервале (10-30%) расхода воздуха.

Дальнейшее охлаждение материала рационально в перекрестноточном режиме как наиболее эффективном, обеспечивающим наибольший перепад температуры в слое между материалом и воздухом. Расход воздуха в этой части слоя составляет 70-90%, т.е. за вычетом расхода воздуха на первой ступени охлаждения.

Ввод в слой воздуха и чередующийся вывод из слоя нагретого воздуха по всему объему материала позволяет, не изменяя скорости фильтрации в слое воздуха, в два-три раза повысить подачу его в слой и увеличить производительность на первой ступени охлаждения. Возможность уменьшения фильтрующего слоя по толщине за счет повышения плотности (количества) потоков ввода в слой и вывода из слоя воздуха позволяет снизить гидравлическое сопротивление, что обеспечивает возможность уменьшения размеров зерен охлаждаемого материала в том числе за счет высокотемпературного его дробления. Это способствует интенсификации теплообмена и повышению производительности.

Для лучшего понимания существа изобретения рассмотрим конкретные примеры осуществления способа.

Гранулированный материал фракции 5-15 мм (примеры 1 и 2) из вращающейся печи без предварительного охлаждения подают в теплоизолирующую шахту как показано на чертеже.

Пример I. Рудные окатыши с температурой 1300°С подают на охлаждение и на первой ступени фильтруют в слое воздух в течение 50 секунд. Температура материала после первой ступени охлаждения составляет 1180°С при температуре нагретого в слое воздуха - 1050°С. Расход воздуха на первой ступени охлаждения составляет 10% и на второй ступени охлаждения - 90%.

Пример 2. Цементный клинкер с температурою 1400°С подают на охлаждение и на первой ступени фильтруют в слое воздух в течение 80 секунд. Температура материала после первой ступени охлаждения составляет 1050°С при температуре нагретого в слое воздуха - 970°С. Расход воздуха на первой ступени охлаждения составляет 30% и на второй ступени охлаждения - 70%.

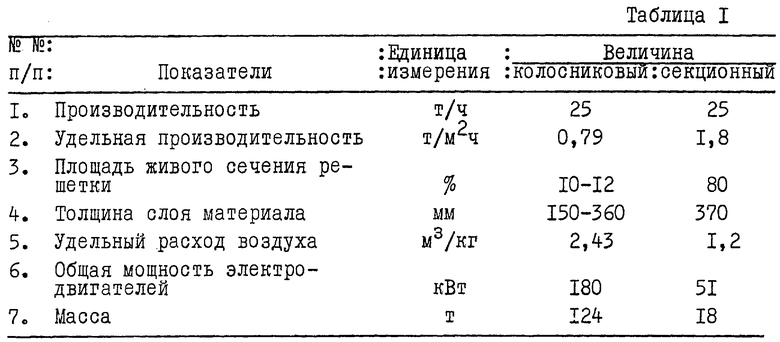

В таблице I приводятся сравнительные технические и эксплуатационные данные наиболее распространенного в мировой практике колосникового холодильника и секционного шахтного холодильника, разработанного по приведенному способу.

Предложенный способ позволяет снизить энергозатраты в 3,5 раза и материалоемкость в 7 раз при снижении расхода воздуха в 2 раза.

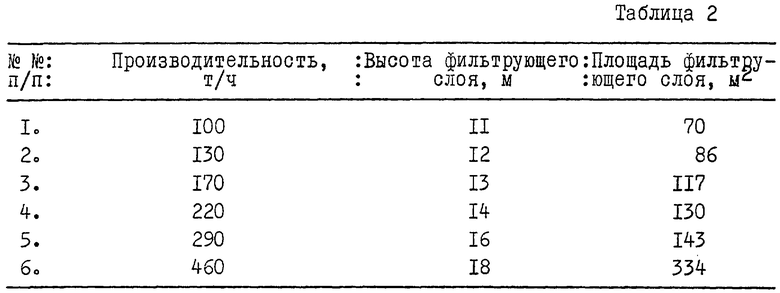

В таблице 2 приводятся расчетные показатели фильтрующей поверхности по данному способу для охлаждения цементного клинкера вращающихся печей с различной производительностью.

Деление раскаленного материала на многочисленные потоки с фильтрацией в них воздуха в перекрестном токе обеспечивает высокую производительность и возможность практического применения способа для вращающихся печей и обжиговых машин различной мощности.

Само собой разумеется, что настоящее изобретение не ограничивается описанными здесь примерами его выполнения и что возможны различные модификации и другие варианты осуществления способа охлаждения минеральных материалов в нисходящем слое без отклонения от объема и существа настоящего изобретения.

На основе данного изобретения могут быть разработаны и изготовлены различные конструкции секционных шахтных холодильников для охлаждения минеральных материалов в нисходящем фильтрующем слое производительностью до 1000 тонн в час. Такие холодильники предназначены для охлаждения минеральных материалов после обжига во вращающихся печах и обжиговых ленточных машинах с целью получения цементного клинкера, металлургических окатышей и других материалов.

Настоящий способ характеризуется высокой производительностью и компактностью, простотой исполнения, низким расходом электроэнергии и повышенной экологической безопасностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА | 2001 |

|

RU2214374C2 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| СПОСОБ СКОРОСТНОГО СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В НИСХОДЯЩЕМ СЛОЕ | 2001 |

|

RU2195607C1 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| Секционный шахтный теплообменник | 2001 |

|

RU2220391C2 |

| СЛОЕВАЯ СЕКЦИОННАЯ ТОПКА СКОРОСТНОГО ГОРЕНИЯ | 2001 |

|

RU2196934C1 |

Изобретение относится к способам охлаждения кусковых и гранулированных минеральных материалов, например цементного клинкера, извести, рудных окатышей и прочего, и может быть использовано в промышленности строительных материалов, металлургии и других отраслях промышленности. Способ охлаждения сыпучих материалов в нисходящем слое включает подачу материала после обжига в слой и фильтрацию в нем воздуха послойно по всей высоте слоя в перекрестном токе. Материал перед охлаждением разделяют на вертикально ориентированные параллельные потоки, охлаждение материала производят ступенчатое при фильтрации на первой ступени 10-30% общего расхода воздуха в каждом слое материала одновременно с перекрестноточным направлением в прямоточном и противоточном направлениях. На второй ступени перекрестноточную фильтрацию 70-90% общего расхода воздуха в материале осуществляют при встречном направлении потоков воздуха в смежных слоях материала. Технический результат: охлаждение материала при минимальных потерях тепла с минимальными энергозатратами при высокой производительности. 1 ил., 2 табл.

Способ охлаждения сыпучих материалов в нисходящем слое, включающий подачу материала после обжига в слой и фильтрацию в нем воздуха послойно по всей высоте слоя в перекрестном токе, отличающийся тем, что материал перед охлаждением разделяют на вертикально ориентированные параллельные потоки, охлаждение материала производят ступенчатое при фильтрации на первой ступени 10-30% общего расхода воздуха в каждом слое материала одновременно с перекрестноточным направлением в прямоточном и противоточном направлениях, а на второй ступени перекрестно-точную фильтрацию 70-90% общего расхода воздуха в материале осуществляют при встречном направлении потоков воздуха в смежных слоях материала.

| Шахтная печь с перекрестной подачей теплоносителя | 1991 |

|

SU1805270A1 |

Авторы

Даты

2004-07-20—Публикация

2001-06-22—Подача