Изобретение относится к технике непрерывного взвешивания и дозирования сыпучих материалов, транспортируемых ленточными конвейерами.

Известны конвейерные весы (по а.с. №1027529, МПК G 01 G 11/04 от 20.11.01978 г., опубл. 07.02.1981, БИ №5), содержащие конвейерную ленту, шарнирно закрепленные рычаги второго рода, установленные встречно и опирающиеся свободными концами на датчик веса. Рычаги установлены по разные стороны конвейера параллельно один другому, причем датчики веса расположены на концах диагонали прямоугольника, образованного рычагами.

К недостаткам данного устройства относится низкая точность и надежность при динамических воздействиях.

Известна конструкция конвейерных весов (по а.с. №410259 МПК G 01 G 11/04 от 25.10.1971, опубл. 05.01.1974, БИ №1.), содержащая весовые роликоопоры, связанные механическими системами передачи усилий с силоизмерительными датчиками, где одна весовая роликоопора расположена выше неподвижных роликоопор, а другая - ниже, вследствие чего при сложении сигналов ошибки за счет натяжения ленты взаимно вычитаются.

Точность измерения данного устройства остается невысокой, так как имеют место ошибки измерения за счет горизонтальных составляющих усилий и неравнозначности плеч рычагов механических систем передачи усилий, особенно при повышении скорости перемещения материала и при его неравномерном распределении на ленте.

Известны конвейерные весы (по а.с. №802805, МПК G 01 G 11/04, от 02.11.1978, опубл. 07.02.1981, БИ №5), содержащие весовые роликоопоры, объединенные в пары, связанные механическими системами передачи усилий, силоизмерительные датчики которых расположены симметрично по разные стороны относительно продольной оси конвейера.

Данное устройство обладает недостаточно высокой точностью, так как при неравномерности загрузки материалом ленты при данном расположении датчиков будут возникать разные горизонтальные составляющие и по-разному меняться плечи рычагов механических систем каждого датчика. При двухканальном измерении, когда на выходе должны быть скомпенсированы ошибки взвешивания от двух датчиков, соединенных последовательно и встречно, ошибки могут быть не равны нулю. Данное расположение силоизмерительных датчиков ухудшает их чувствительность.

Точность измерения снижается из-за изгиба силопередающей оси в результате смещения центра тяжести ленты с грузом от продольной оси, т.е. при "сходе" ленты.

Наиболее близким по технической сущности к предлагаемому устройству являются конвейерные весы (по проспекту фирмы ЗАО "Энергопред-Гидравлик", М., 2001 г.) содержащие два грузоприемных устройства, включенных встречно друг другу, установленных на раме, имеющих соответственно два моста с двумя датчиками веса, расположенные по краям ленты с контргрузами, а также призму для подвешивания спецгрузов и датчик скорости.

Недостатком данного устройства является сложная конструкция конвейерных весов и большая металлоемкость, т.к. используют два грузоприемных устройства, каждое из которых установлен на раме и содержит по два датчика веса с двумя мостами и с двумя контргрузами. Рычаг масштабирования уменьшает воздействие на датчик веса в небольшое количество раз, только на соотношение плеч его рычагов. Используется всего четыре датчика с невысокой чувствительностью. При двухканальном измерении от двух грузоприемных устройств, включенных встречно друг другу для компенсации погрешности от горизонтальных составляющих, требуется точность изготовления всех элементов и узлов двух грузовых устройств, точность установки, монтажа при совмещении центров двух грузоприемных устройств для работы конвейерных весов с заданной точностью. Так как датчики веса каждого грузоприемного устройства разнесены по боковым сторонам, то вследствие неравномерности загрузки ленты по длине горизонтальные составляющие на выходе измерения от двух грузоприемных устройств могут не компенсировать друг друга. При совмещении двух грузоприемных устройств не учитывается динамическая составляющая веса материала при поверке весов в рабочем состоянии. Наличие четырех датчиков веса конвейерных весов усложняет процесс калибровки и поверки их в динамическом режиме, которые имеют ограниченный диапазон измерений веса. Все это снижает надежность и точность работы конвейерных весов в процессе их эксплуатации.

В основу изобретения положена задача создания конвейерных весов с высокой точностью измерения веса материала и надежностью при уменьшении металлоемкости и упрощении конструкции.

Поставленная задача решается тем, что конвейерные весы содержат две весовые роликоопоры, установленные при помощи моста и рамы и включенные встречно друг другу, имеющие контргруз, датчик скорости и датчик веса,а также снабжены суммирующим устройством, соединяющим между собой весовые роликоопоры, установленные на рамах, объединенных мостом, и выполненным в виде двух рычагов равной длины, расположенных вдоль продольной оси ленты и образующих с ней угол наклона по вертикали 5°, соединяющихся соединительным элементом, выполненным с двумя шарнирными соединениями и имеющим подвижность в горизонтальной плоскости, передающим усилие по вертикали рычагу масштабирования, на одном из плеч которого установлен контргруз, а другое плечо вдоль продольной оси конвейерной ленты связано с датчиком веса.

Выполнение суммирующего устройства в виде двух равных рычагов, один конец которого жестко закреплен на весовой роликоопоре, а другой соединен с соединительным элементом, который подключен к рычагу масштабирования, позволяет механически суммировать усилия от двух весовых роликоопор и компенсировать горизонтальные составляющие усилий на начальном этапе измерения нагрузки, возникающих от двух весовых роликоопор, включенных встречно друг к другу, и передать на один датчик веса только вертикальную составляющую от нагрузки, поступающей с конвейерной ленты.

При помощи рычага масштабирования, передающего усилие датчику веса по продольной оси, уменьшается измеряемая нагрузка на величину, кратную отношению плеч рычагов суммирующего устройства и рычага масштабирования. Рычаг масштабирования уменьшает величину контргруза, расположенного на одном конце вдоль продольной оси конвейерной ленты, а также калибровочного груза, который может располагаться на другом конце. Такое расположение контргруза позволяет упростить поверку измерения веса материала за счет использования одного контргруза и уменьшает динамическую составляющую погрешности весов.

Соединительный элемент, соединяющий рычаги суммирующего устройства и рычаг масштабирования, имея подвижность в горизонтальной плоскости и жесткую передачу усилий в вертикальной плоскости, позволяет точно передать величину вертикальной составляющей нагрузки и делает систему передачи усилий более гибкой, что повышает ее надежность и срок службы. Угол наклона рычагов суммирующего устройства на 5°, относительно продольной оси ленты позволяет скомпенсировать вибрацию и биение роликов, изменения упругих свойств ленты, т.е. ее переменное натяжение при изменении производительности.

Осевое измерение нагрузки и расположение всех элементов механической системы, т.е. суммирующего устройства, соединительного элемента, рычага масштабирования с контргрузом и датчика веса вдоль продольной оси конвейерной ленты при встречном расположении двух весовых опор позволяет исключить горизонтальную составляющую от усилий и уменьшить нагрузку, воздействующую на датчик веса, за счет соотношения плеч рычагов суммирования и рычага масштабирования. Данная последовательность измерения, обеспеченная конструкцией, позволяет на начальной стадии компенсировать погрешности и последовательно способствовать уменьшению воздействия на датчик веса. Это позволяет расширить диапазон измерения нагрузки, учитывать упругие свойства ленты и ее переменное натяжение при изменении нагрузки, неравномерное распределение материала, "сход" ленты относительно продольной оси конвейера, а также сопротивление движению ленты по весовым роликам.

Таким образом, предлагаемое устройство конвейерных весов позволяет повысить точность, надежность при длительном сроке эксплуатации. Конструкция проста и обладает малой металлоемкостью.

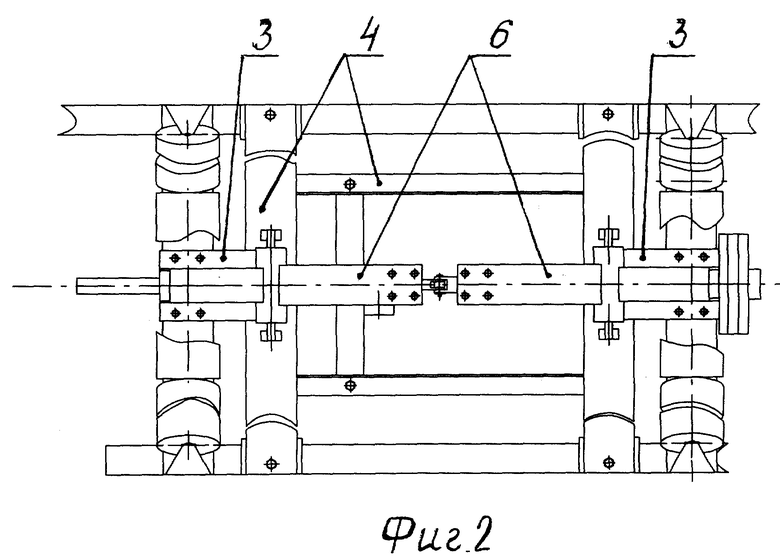

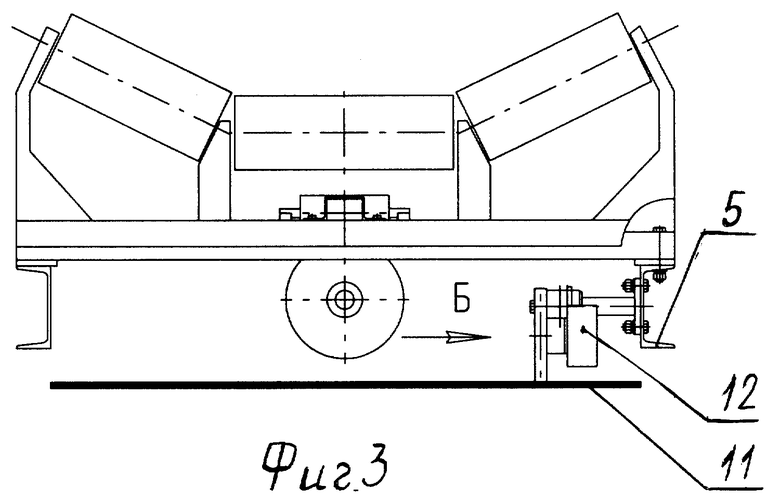

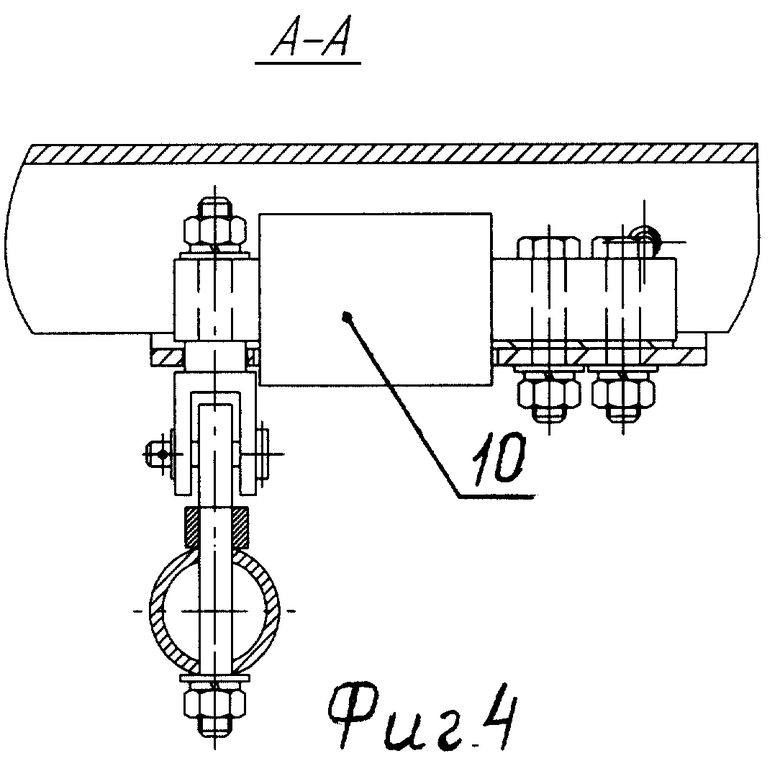

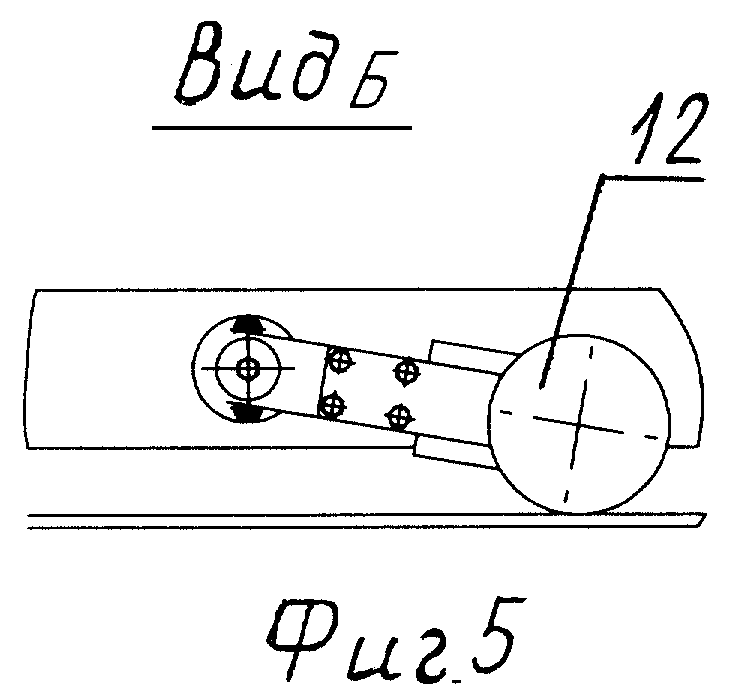

На фиг.1 схематично изображено устройство конвейерных весов с двумя весовыми роликоопорами; на фиг.2 - то же, вид сверху; фиг.3 - то же, вид сбоку; фиг.4 - разрез А-А, по установке датчика веса; на фиг.5 - вид Б, установка датчика скорости.

Конвейерные весы содержат две весовые роликоопоры 1, 2, опирающиеся на рамы 3, объединенные мостом 4, состоящим из двух швеллеров, крепящихся на ставе конвейера 5, объединяющиеся в одну измерительную систему.

Весовые роликоопоры 1, 2 через оси вращения соединены с суммирующим устройством 6, выполненным в виде рычагов равной длины, одним концом прикрепленным к весовой роликоопоре, а другим концом присоединенным к соединительному элементу 7. Соединительный элемент 7 объединяет суммирующее устройство 6 с рычагом масштабирования 8, расположенным вдоль продольной оси конвейера. На одном конце рычага масштабирования расположен контгруз 9, а на другом конце может располагаться калибровочный груз. Рычаг масштабирования 8 передает уменьшенное усилие датчику веса 10, расположенного на продольной оси конвейерной ленты. К ставу конвейеpa 5 и к нижней ветви конвейерной ленты 11 подключен датчик скорости 12.

Конвейерные весы работают следующим образом. При прохождении ленты через весоизмерительный участок вес материала полностью передается датчику веса, расположенному под одной из осей вращения весовых роликоопор. Воздействие рычагов равной длины суммарного устройства позволяет точно суммировать нагрузку от весовых роликоопор, скомпенсировать горизонтальную составляющую погрешности и при помощи соединительного элемента передать на рычаг масштабирования уменьшенную нагрузку на соотношение плеч суммарного устройства, которая будет еще уменьшаться на величину соотношения плеч рычага масштабирования. Рычаг масштабирования передает уменьшенное усилие датчику веса в 4 раза, уменьшает величину контргруза в 8 раз, а величину калибровочных грузов в 10 раз. Это упрощает поверку и калибровку весов, позволяет использовать один контргруз, расположенный вдоль продольной оси конвейера.

Расположение рычагов суммирующего устройства, соединенных с рычагом масштабирования при помощи соединительного элемента вдоль продольной оси ленты, позволяет механически точно суммировать воздействие от двух встречно расположенных весовых роликоопор и компенсировать погрешность измерения на начальной стадии измерения и, передавая усилие по механической цепочке, уменьшать это усилие.

Измерение веса данной конструкции весов не зависит от положения центра тяжести ленты с грузом от боковых воздействий за счет горизонтальной подвижности соединительного элемента и самовосстанавливается при случайных колебаниях положения центра масс груза. Угол наклона рычагов суммирующего устройства по отношению к продольной оси 5° позволяет скомпенсировать смещение точек приложения в шарнирах при изменении скорости, учитывает вибрацию и биение роликов, а также изменения провисания ленты при изменении нагрузки. Информация о погонной нагрузке на конвейерной ленте снимается датчиком веса и датчиком скорости и непрерывно поступает в блок обработки информации (не показан), где сигналы обрабатываются и фиксируются, определяя массу материала, транспортируемой конвейерной лентой. Диапазон измерений весов составляет от 5.....100%, расширяя диапазон, соответствующий ГОСТу для данного класса весов. Весы обеспечивают точность измерения (0,5-1)%.

Весы данной конструкции обеспечивают высокую точность и надежность при длительном сроке эксплуатации, а также позволяют значительно расширить диапазон их применения. Конструкция проста и удобна в эксплуатации, обладает малой металлоемкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 2018 |

|

RU2733977C2 |

| Конвейерные весы конвейеров прямого и реверсивного хода | 2016 |

|

RU2625042C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ПЕРЕМЕЩАЕМЫХ МАТЕРИАЛОВ НА ЛЕНТОЧНЫХ КОНВЕЙЕРАХ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВЕСОВАЯ РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2009 |

|

RU2401994C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2005 |

|

RU2289797C1 |

| Конвейерные весы | 1982 |

|

SU1242717A1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| Конвейерные весы | 1980 |

|

SU901836A1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2373500C1 |

| Конвейерные весы | 1976 |

|

SU714160A1 |

| Конвейерные весы | 1978 |

|

SU802805A1 |

Изобретение относится к технике непрерывного взвешивания и дозирования сыпучих материалов, транспортируемых ленточными конвейерами. Устройство содержит две весовые роликоопоры, установленные при помощи моста и рамы и включенные встречно друг другу, контргруз скорости и датчик скорости и датчик веса. Весовые роликоопоры соединены между собой суммирующим устройством, выполненным в виде двух рычагов равной длины, расположенных вдоль продольной оси ленты, образуя с ней угол наклона по вертикали 5°, и присоединеных к рычагу масштабирования с помощью соединительного элемента. На одном конце рычага масштабирования расположен контргруз, а другой конец передает усилие датчику веса. Соединительный элемент выполнен с двумя шарнирными соединениями. Использование устройства позволяет повысить точность и надежность при длительном сроке эксплуатации. 2 з.п. ф-лы, 5 ил.

| Рекламный проспект “Конвейерные весы” ЗАО “Энерпред-Гидравлик” | |||

| - М | |||

| Волоколамское ш., 73, 2001 | |||

| Конвейерные весы | 1976 |

|

SU714160A1 |

| ВСЕСОЮЗНАЯ [1!АТ?1^?^Л-гай5'Е:-?:;;:;'' | 0 |

|

SU347586A1 |

| Переходное стекло | 1957 |

|

SU110701A1 |

| US 3561553 A, 09.02.1971 | |||

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

Авторы

Даты

2004-07-20—Публикация

2002-09-23—Подача