Изобретение относится к весоизмерительной технике, а именно к устройствам для взвешивания сыпучих материалов на ленточных конвейерах.

Известны конвейерные весы типа ВНК ЗАО "Весоизмерительная компания Тензо - М" (п.Красково, Московская обл.), в которых весовые роликоопоры передают нагрузку на один или два датчика веса с торцевым креплением типа Т70, Т100, средние и боковые ролики расположены выше датчиков веса. Недостатком является:

1. Низкая точность взвешивания при отклонении нагрузки от значения, при котором весы калибровались из-за возникающих при этом дополнительных моментных нагрузок, создаваемых горизонтальными составляющими общей нагрузки на роликоопору (силы сопротивления движению ленты, динамические нагрузки и др.).

Известны однороликовые конвейерные весы по заявке №2086593, Великобритания, G 01 G 11/4 Weighing device (Опубл. 12.05.82). В них весовая роликоопора установлена на поперечной подвижной балке, которая связана с одной стороны с неподвижной балкой (опорой) параллельными упругими рессорами, образующими пространственный параллелограмм и имеющими ослабленные сечения, а с другой стороны через регулируемый рычаг опирается на датчик веса, закрепленный на неподвижной опоре. Предполагается, что при воздействии вертикальной составляющей нагрузки весовая роликоопора свободно перемещается в вертикальной плоскости за счет ослабленных сечений и все усилие передается на датчик веса, а при воздействии горизонтальной составляющей нагрузки опрокидывающий момент будет гаситься реакцией рессор. Подобную конструкцию имеют, например, конвейерные весы типа WB фирмы RAUTE (Финляндия), типа SEG Belt Weigher AKA (Швеция).

Недостатками весов являются:

1. Снижение точности взвешивания, т.к. имеет место только частичная компенсация горизонтальной составляющей нагрузки (силы сопротивления движению ленты, динамики материала, схода ленты, неравномерности ее загрузки по ширине и др.), что доказано теоретически (Современное состояние и тенденции развития конвейерных весов, ЦНИИТЭИ приборостроения. ТС-7 "Машины и приборы для измерения механических величин. Выпуск 3, М. 1986) и испытаниями с изменением погонной нагрузки по ГОСТ 30124 в пределах 20...100%.

2. Снижение чувствительности весов на малых нагрузках из-за применения рессор, имеющих определенную жесткость, что приводит к введению в кинематическую схему дополнительных связей.

3. Снижение надежности и точности, т.к. в реальных производственных условиях при сходе ленты или неравномерной ее загрузке по ширине происходит перекос весовой роликоопоры, имеющей только одну точку опоры по осевой линии конвейера.

Известны конвейерные весы по патенту РФ № 2193759, G 01 G 11/02, содержащие две шарнирно подвешенные весовые двуплечие платформы с желобчатыми весовыми роликоопорами, расположенные по разные стороны стационарной роликоопоры и установленные встречно по расположению весовых роликов относительно шарниров, наружные плечи платформ опираются на датчики веса и снабжены контргрузами для уравновешивания "тары", а внутренние плечи - призмами для подвески образцовых грузов. Такая кинематическая схема обеспечивает минимизацию влияния на точность горизонтальных составляющих нагрузки (сил сопротивления движению ленты, динамика материала и др.), асимметричной деформации ленты на наклонных конвейерах и обеспечивает возможность применения косвенного способа поверки поочередной догрузкой платформ образцовыми грузами при работающем под нагрузкой конвейере.

Недостатками весов являются:

1. Снижение точности с увеличением ширины конвейера при передаче нагрузки, воспринимаемой каждой весовой роликоопорой на датчик веса, установленный на одной стороне платформы, что приводит к просадке (перекосу) ее другой стороны и дополнительной погрешности, определяемой величиной просадки и натяжения ленты.

2. Большая металлоемкость, габариты, стоимость.

3. Сложность монтажа и настройки пространственной рычажной конструкции в реальных производственных условиях при неизбежных технологических допусках и неточности монтажа.

Задачей изобретения является повышение точности и надежности, снижение металлоемкости и стоимости, упрощение конструкции.

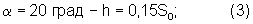

Это достигается тем, что конвейерные весы содержат две желобчатые весовые роликоопоры, расположенные по разные стороны одной стационарной роликоопоры и опирающиеся на свободные концы двух консольных датчиков веса, расположенных по разные стороны конвейера, причем весовые роликоопоры установлены встречно друг другу относительно защемленных концов датчиков веса, ось среднего ролика весовых роликоопор расположена ниже осей датчиков веса, при угле наклона боковых роликов α=20 град на расстоянии h=0,158, при угле наклона α=30 град на расстоянии h=0,157S, где S - высота желоба ленты.

На фиг.1 изображена схема конвейерных весов, на фиг.2 - вид А на фиг.1.

Весы содержат две желобчатые весовые роликоопоры 1, 2, расположенные по разные стороны одной стационарной роликоопоры 3. Каждая весовая роликоопора опирается на свободные концы двух консольных датчиков веса 4, 5, расположенные по разные стороны конвейера. Относительно защемленных концов датчиков веса весовые роликоопоры установлены встречно друг другу, оси I-I их средних роликов 6 расположены ниже осей консольных датчиков веса II-II, которые совпадают с линией действия равнодействующей силы трения желобчатой ленты 7 конвейера. Снижение уровня расположения линии I-I относительно линии II-II на величину h определяется следующим образом. Снижение уровня расположения линии действия равнодействующей силы трения желобчатой ленты 7 о роликоопоры определяется распределением нагрузки на ролики.

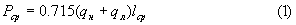

Средний ролик нагружается силой

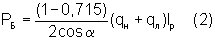

Нормальное давление на боковые ролики с учетом распора ленты

При угле наклона боковых роликов

α=20 град - РБ=0,153(qн-qл)lср

α=30 град - РБ=0,165(qн+qл)lср

Положение равнодействующей от нижнего края желоба (верхняя образующая среднего ролика) определяется по средневзвешенному значению сил трения на роликах

при

где

qн - номинальная погонная нагрузка (линейная плотность) материала,

qл - погонная масса ленты,

lp - длина ролика,

S0 - глубина желоба ленты;

α - угол наклона боковых роликов.

При несущественности значения составляющей трения качения подшипников весовых роликов по сравнению с общей силой трения (сопротивления движению) ленты, которая в основном определяется деформацией ленты и груза при перемещении через желобчатую роликоопору, деформацией вдавливания роликов и др. (Спиваковский А.О., Дмитриев В.Г. Теория ленточных конвейеров. Наука, 1982), можно считать, что сила трения приложена к оси ролика. Поэтому с целью повышения надежности датчиков веса оси средних роликов I-I располагают ниже осей II-II датчиков веса, чем достигается совпадение линии действия равнодействующей силы трения с осью датчиков веса. При этом полностью компенсируется действие горизонтальных составляющих на номинальной нагрузке qн. Смещение линии действия равнодействующей силы трения при отклонении нагрузки от qн приводит к возникновению дополнительных моментных нагрузок от горизонтальных составляющих и соответствующих им приращений сигналов датчиков веса, имеющих при встречном монтаже весовых роликоопор обратные знаки. Суммирование сумматором 8 выходных сигналов датчиков веса 4, 5 после перемножения на сигнал преобразователя скорости 9, усиления и интегрирования сумматорами 10 и 11 обеспечивает взаимную компенсацию этих приращений сигналов, как и других неинформативных сигналов-возмущений (динамические нагрузки, асимметричная деформация ленты на наклонных конвейерах и др.), влияющих на точность, и интегрирование во времени только измеряемой производительности

Влиянием на надежность дополнительных моментных нагрузок из-за их незначительности можно пренебречь.

Предлагаемые конвейерные весы обеспечивают:

1. Повышение точности за счет

- компенсации влияния горизонтальных составляющих нагрузки при встречной установке весовых роликоопор и расположения линии действия равнодействующей силы сопротивления движению ленты на уровне линии осей консольных датчиков веса;

- исключения неравномерной просадки весовых роликоопор по ширине ленты применением двух датчиков веса, расположенных по обеим сторонам конвейера.

2. Повышение надежности за счет

- минимизации дополнительных моментных нагрузок на датчики веса.

Кроме того, обеспечивается:

1. Уменьшение металлоемкости и стоимости, упрощение монтажа и настройки за счет исключения двуплечих рычажных платформ и контргрузов.

2. Реализация косвенного способа поверки путем поочередной догрузки весовых роликоопор образцовыми грузами при работе конвейера под нагрузкой за счет механической развязки двух каналов измерения установкой весовых роликоопор по разные стороны стационарной роликоопоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы конвейеров прямого и реверсивного хода | 2016 |

|

RU2625042C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2009 |

|

RU2408519C2 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2013 |

|

RU2524273C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНЫМИ РОЛИКООПОРАМИ | 2010 |

|

RU2457166C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2007 |

|

RU2335444C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ЛЕНТОЧНОГО КОНВЕЙЕРА С РАЗМЕЩЕНИЕМ НЕРАБОЧЕЙ ВЕТВИ ЛЕНТЫ С ВОЗМОЖНОСТЬЮ ЕЕ ВЗАИМОДЕЙСТВИЯ С РОЛИКООПОРАМИ ГРУЗОНЕСУЩЕЙ ВЕТВИ ЛЕНТ | 2010 |

|

RU2456570C1 |

| ПРОМЕЖУТОЧНЫЙ ЛИНЕЙНЫЙ ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА | 2012 |

|

RU2487071C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2013 |

|

RU2524275C1 |

Изобретение относится к весоизмерительной технике и может быть использовано для взвешивания сыпучих материалов на ленточных конвейерах. Устройство содержит датчики веса, две желобчатые роликоопоры, расположенные по разные стороны одной стационарной роликоопоры, при этом каждая весовая роликоопора опирается на свободные концы двух консольных датчиков веса и установлены встречно друг другу относительно защемленных концов датчиков веса. Оси средних роликов весовых роликоопор расположены ниже осей датчиков веса, при угле наклона боковых роликов α=20 град на расстоянии h=0,15S или при угле наклона боковых роликов α=30 град на расстоянии h=0,157S, где S - высота желоба ленты. Технический результат заключается в повышении точности, надежности измерений, снижении металлоемкости конструкции. 2 ил.

Конвейерные весы содержат датчики веса, две желобчатые роликоопоры, расположенные по разные стороны одной стационарной роликоопоры, отличающиеся тем, что каждая весовая роликоопора опирается на свободные концы двух консольных датчиков веса, причем весовые роликоопоры установлены встречно друг другу относительно защемленных концов датчиков веса, оси средних роликов весовых роликоопор расположены ниже осей датчиков веса, при угле наклона боковых роликов α=20° на расстоянии h=0,15S или при угле наклона боковых роликов α=30° на расстоянии h=0,157S, где S - высота желоба ленты.

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| JP 2001317987 А 16.11.2001 | |||

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2002 |

|

RU2232979C2 |

| Секция для поддержания ленты конвейера в месте ее загрузки | 1984 |

|

SU1146248A1 |

| Конвейерные весы | 1982 |

|

SU1027529A1 |

Авторы

Даты

2006-12-20—Публикация

2005-06-24—Подача