Область изобретения

Настоящее изобретение относится к усовершенствованному способу проведения гидрогенизации, в частности гидродесульфуризации в слое катализатора.

Уровень техники

Наиболее общим способом удаления соединений серы является гидродесульфуризация (HDS), в котором нефтяное сырье пропускают над твердым катализатором в виде частиц, содержащим гидрирующий металл на носителе из оксида алюминия. В сырье дополнительно включают большие количества водорода. Следующие уравнения иллюстрируют реакции в типичной установке HDS:

(1) RSH+Н2→RH+H2S

(2) RCl+Н2→RH+НСl

(3) 2RN+4Н2→RH+NН3

(4) ROOH+2Н2→RH+Н2O

Типичными рабочими условиями для HDS реакций являются:

Температура, °F 600-780 (315-416°С)

Давление, фунт/кв. дюйм изб. 600-3000 (4128-20640 кПа)

Скорость рециркуляции Н2, станд.

куб. фут/баррель 1500-3000

Пополнение свежего Н2, станд.

куб.фут/баррель 700-1000

После того, как гидроочистка завершена, продукт можно фракционировать или просто мгновенно испарить, чтобы выделить сероводород и собрать десульфурированный материал. Олефиноненасыщенные соединения также можно гидрировать. Порядок уменьшения активности представляет собой: диолефины, моноолефины.

Реакторы со слоем со струйным течением жидкости используют в данной операции в течение более чем тридцати лет. Обычно в реакторах со слоем и со струйным течением жидкости используется неподвижный слой катализатора, имеющий катализатор на основе гидрирующего металла в одном или более слоях, через которые пропускают поток, который необходимо гидрировать, с избытком водорода. В большинстве реакторов существует нисходящий поток водорода либо в параллельном потоке либо в противотоке с потоком нефтяного сырья. В зависимости от способа нефтяное сырье для реактора может представлять собой паровую, жидкую или смешанную фазу, и продукты могут представлять собой паровую, жидкую или смешанную фазу. Во всех данных способах общностью является высокое давление, т.е. в избытке от 300 до 3000 фунт/кв. дюйм (2064-20640 кПа), и длительное время пребывания.

В соответствии с настоящим изобретением, в реакционной зоне поддерживают жидкую фазу, а также обеспечиваются пути отвода тепла из непрерывного неподвижного слоя катализатора. Значительная часть серы превращается в H2S гидродесульфуризацией и легко отгоняется от углеводородов.

Дополнительное преимущество заключается в том, что настоящий тип реакции можно использовать совместно с каталитической дистилляционной колонной-реактором для получения очень высокой степени удаления серы из потока сырья. Эти и другие преимущества станут очевидными из следующего описания.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ гидроочистки нефтяного сырья, включающий параллельное пропускание нефтяного сырья, содержащего органические соединения серы и водорода, нисходящим потоком через реакционную зону, содержащую катализатор гидродесульфуризации, при давлении менее чем 300 фунт/кв. дюйм (2064 кПа), предпочтительно менее чем 275 фунт/кв. дюйм. (1892 кПа), например менее чем 200 фунт/кв. дюйм. (1376 кПа) и, например, по меньшей мере, примерно 100 фунт/кв. дюйм. (688 кПа) при температуре в диапазоне от 300 до 700°F (149-371°C), для получения потока, причем указанную температуру и давление регулируют так, что температура потока выше его температуры кипения и ниже его температуры конденсации, посредством чего, по меньшей мере, часть, но менее чем весь материал в указанной реакционной зоне находится в паровой фазе и часть органических соединений серы превращается в H2S. Предпочтительно среднечасовая скорость подачи сырья (WHSV), т.е. масса нефтяного сырья на единицу объема катализатора в час составляет более 6 ч-1, предпочтительно более 8 ч-1 и более предпочтительно более чем 15 ч-1.

Реакционная смесь (которая включает нефтяное сырье и подвергнутые гидроочистке нефтяные продукты) будет иметь различные температуры кипения при различных давлениях, поэтому температуру в реакторе можно контролировать регулировкой давления до требуемой температуры внутри указанного диапазона. Таким образом, температура кипения реакционной смеси является температурой реакции и экзотермическое тепло реакции рассеивается в результате испарения реакционной смеси. Максимальная температура любой нагретой жидкой композиции будет представлять собой температуру кипения композиции при заданном давлении, а дополнительное тепло просто вызывает большее вскипание. Однако должна присутствовать жидкость, чтобы обеспечить вскипание, в противном случае температура в реакторе будет продолжать повышаться, что может повредить катализатор или вызвать спекание. Температура в реакционной зоне предпочтительно не выше, чем температура конденсации реакционного потока, таким образом гарантируя присутствие жидкости в реакции. Сырье для реакции представляет собой предпочтительно, по меньшей мере, частично жидкую фазу.

Чтобы полностью оценить данный аспект настоящего изобретения, необходимо понимать, что нефтяное сырье, реакционная смесь и реакционный поток образуют очень сложную смесь углеводородов, кипящую в диапазоне температур, и что аналогично существует диапазон температур конденсации. Таким образом, действительная температура реакционного потока (который очень похож по составу на поток нефтяного сырья, но имеет пониженное содержание олефинов, что также имеет место во время удаления соединений серы) является температурой при заданном давлении, при которой некоторые низкокипящие компоненты испаряются, но при которой некоторая часть высококипящих компонентов не кипит, т.е. некоторые высококипящие компоненты находятся ниже их температуры конденсации. Следовательно, в настоящей реакционной системе всегда существуют две фазы. Считается, что присутствие жидкой фазы, как описывается здесь, позволяет использовать более низкие давления и более короткие времена пребывания (высокие скорости подачи сырья).

Природа некоторых потоков, которые обрабатывают в соответствии с настоящим способом, является такой, что внутри рабочих переменных значений для способа поток полностью испаряется и таким образом не получают преимущества по изобретению. В данных случаях в поток добавляют более высококипящий нефтяной компонент, т.е. “целевой” поток, который необходимо обрабатывать, и условия регулируют так, что испарение какой-либо части целевого потока необходимо для уменьшения общего содержания серы, в то время как более высококипящий нефтяной компонент обеспечивает жидкий компонент реакционной системы.

В предпочтительном варианте осуществления слой катализатора можно описать как неподвижный непрерывный слой, т.е. катализатор загружают в реактор в виде частиц для заполнения реактора или реакционной зоны, хотя в реакторе может находиться один или более таких непрерывных слоев, разделенных не содержащим катализатор пространством.

Используемый в описании термин “дистилляционная колонна-реактор” обозначает дистилляционную колонну, которая также содержит катализаторы так, что реакция и перегонка происходят в колонне параллельно. В предпочтительном варианте осуществления катализатор получают в виде дистилляционной структуры и он служит как катализатором, так и дистилляционной структурой.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

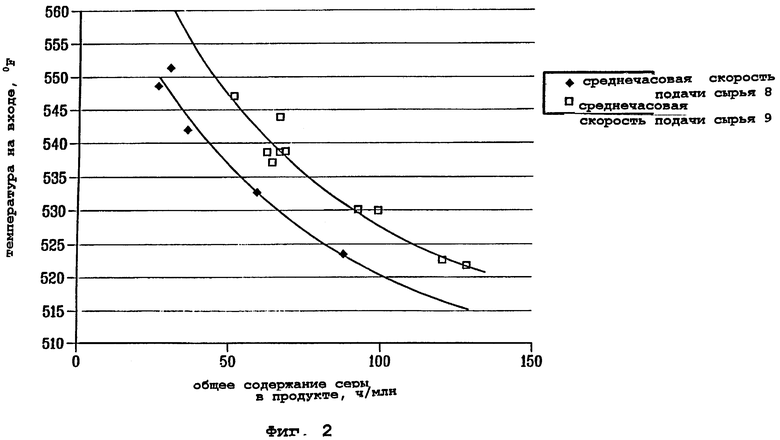

Фигура 1 представляет график, показывающий влияние давления на удаление серы.

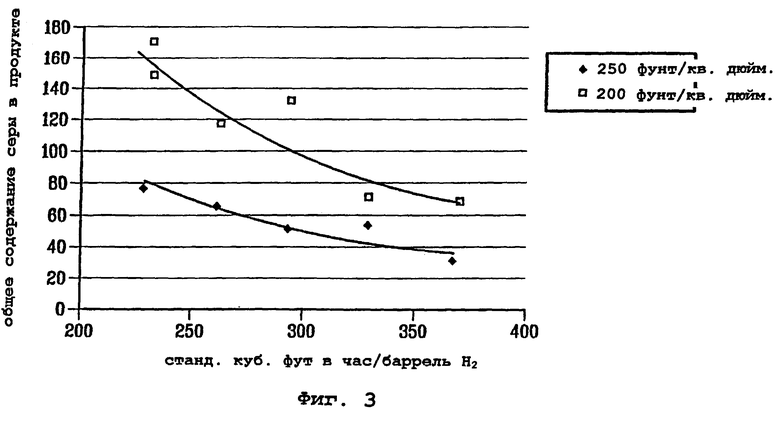

Фигура 2 представляет график, показывающий влияние среднечасовой скорости подачи сырья на удаление серы.

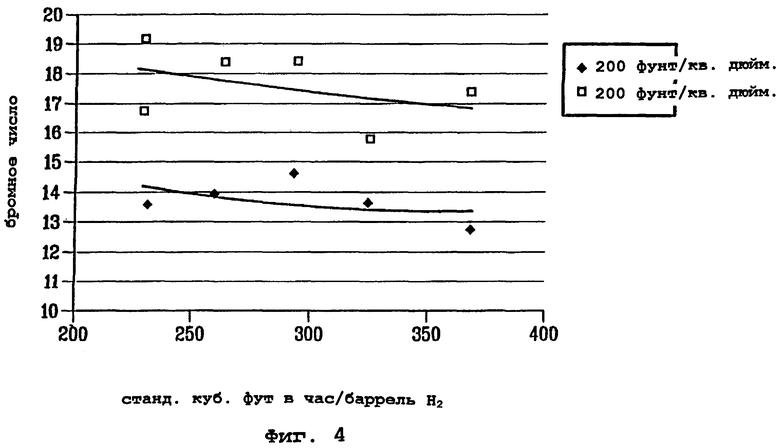

Фигура 3 представляет график, показывающий влияние скорости подачи водорода на удаление серы.

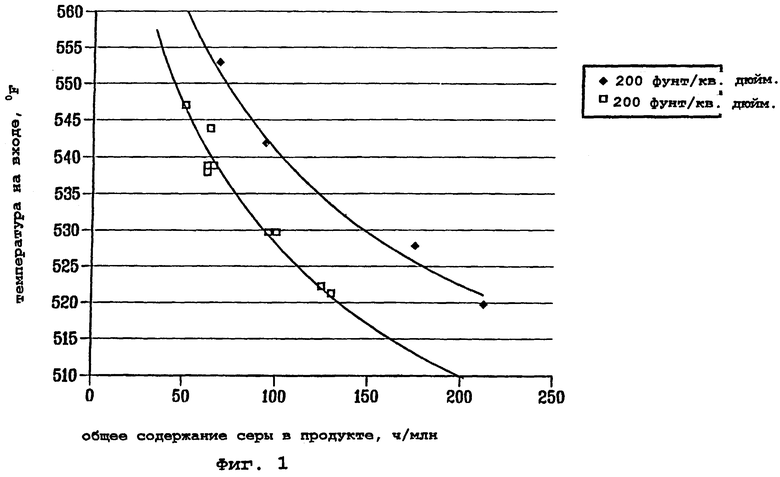

Фигура 4 представляет график, показывающий влияние скорости подачи водорода на удаление олефинов (бромное число).

Фигура 5 представляет график, показывающий влияние H2S на удаление серы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Потоки нефтяных дистиллятов представляют собой предпочтительное сырье для настоящего способа и содержат разнообразные органические химические компоненты. Обычно потоки характеризуют их диапазонами кипения, которые определяют составы. Переработка потоков также влияет на состав. Например, продукты из процессов либо каталитического крекинга либо термического крекинга содержат высокие концентрации олефиновых веществ, а также насыщенных веществ (алканов) и полиненасыщенных веществ (диолефинов). Кроме того, данные компоненты могут представлять собой любой из разнообразных изомеров данных соединений. Нефтяные дистилляты часто содержат нежелательные примеси, такие как соединения серы и азота.

Сырье для настоящей установки может содержать одну фракцию “нафты полного диапазона”, которая может содержать все компоненты от С4 до С8 и выше. Данная смесь может легко содержать от 150 до 200 компонентов. Смешанные потоки нефтепереработки часто содержат широкий спектр олефиновых соединений. Это особенно справедливо для продуктов, получаемых в процессах либо каталитического крекинга либо термического крекинга.

Настоящее сырье может являться потоком нафты либо из дистилляционной колонны для переработки сырой нефти либо из жидкостной каталитической крекинг-установки, фракционированным несколько раз для получения полезных фракций. Нафта полного диапазона кипения (C4-430°F (221°C)) вначале может подвергаться дебутанизации для удаления С4 и более легких материалов в виде верхних погонов в бутаноотгонной колонне, затем подвергаться депентанизации для удаления С5 и более легких материалов в виде верхних погонов в пентаноотгонной колонне (иногда называемой стабилизационной колонной) и, наконец, разделена на легкий лигроин (110-250°F (43,3-121,1°С)) и тяжелый лигроин (250-430°F (121,1-221,1°С)). Потоки, получаемые при нефтепереработке, разделенные фракционной перегонкой, часто содержат соединения с очень близкими температурами кипения, поскольку такое разделение не является точным. Например, C5 поток может содержать фракции С4 и вплоть до С8. Данные компоненты могут быть насыщенными (алканы), ненасыщенными (моно-олефины) или полиненасыщенными (диолефины). Кроме того, компоненты могут представлять собой любые или все различные изомеры индивидуальных соединений. Такие потоки типично содержат 15-30 мас.% изоамиленов.

Такие потоки нефтепереработки также содержат небольшие количества соединений серы, которые должны удаляться. Соединения серы обычно обнаруживаются в потоке крекированной нафты в виде меркаптанов. Удаление соединений серы обычно называется “демеркаптанизацией” потока.

В одном варианте осуществления настоящего изобретения в реактор добавляют более высококипящий нефтяной компонент, такой как газойль, когда обрабатываемая целевая нефтяная фракция полностью испаряется во время процесса. Более высококипящая фракция может быть по существу инертной, т.е. она не содержит меркаптаны и служит только для обеспечения вскипания и жидкой фазы в реакторе. Однако добавленная более высококипящая нефтяная фракция сама по себе может подвергаться гидроочистке во время процесса. Более высококипящую нефтяную фракцию можно отделить от целевой фракции и рециркулировать в реактор.

Температуру в реакторе удобно контролировать используемым давлением. Температуру в реакторе и слое катализатора ограничивают до температуры кипения потока при приложенном давлении, несмотря на величину экзотермического эффекта. Небольшой экзотермический эффект может вызвать испарение только нескольких процентов жидкости в реакторе, тогда как значительный экзотермический эффект может вызвать испарение 30-90% жидкостей. Однако температура не зависит от количества испарившегося вещества, но зависит от состава испарившегося вещества при заданном давлении. Данный “избыток” тепла реакции просто вызывает большее вскипание (испарение) присутствующего материала. Настоящий процесс работает при давлении на выходе, которое ниже, чем давление на входе.

Предпочтительно слой является вертикальным, и сырье проходит нисходящим потоком через слой и выходит после реакции из нижней части реактора. Можно сказать, что реактор работает в квазиизотермическом режиме.

Хотя реакция является экзотермической, реакцию необходимо инициировать, например, нагревом сырья, поступающего в реактор. В любом случае, как только реакция инициирована, развивается экзотермический эффект и его необходимо контролировать для предотвращения неуправляемой реакции. Описываемые здесь низкие давления имеют очень большое преимущество, заключающееся в более низких капитальных затратах и эксплуатационных расходах по сравнению с традиционными способами. Реакционный продукт по настоящему изобретению находится при более высокой температуре, чем сырье, подаваемое в реактор, причем часть является паром, а часть жидкостью. Реакция происходит при высокой среднечасовой скорости подачи сырья (6-30 ч-1 WHSV, предпочтительно 10-30 ч-1 WHSV, например более чем 15 ч-1), чтобы избежать обратной реакции (вызываемой контактом H2S, образующегося при гидродесульфуризации, с десульфурированными материалами). Олефины в бензине являются агентами с более высокими октановыми числами, однако они также являются причиной смолообразования при хранении и повышения октанового числа, что не является настолько вредным, насколько олефины могут быть более желательны в некоторых областях использования. Если олефины желательны при использовании, можно выбрать катализатор, который имеет низкую селективность по отношению к олефинам.

Продукт можно отделить от Н2S однократным испарением или обычной перегонкой. Однако дополнительный вариант осуществления настоящего изобретения представляет сочетание настоящей реакции, работающей с дистилляционной колонной-реактором, как описывается в патентах США №5510568 от 23 апреля 1996, 5597476 от 28 января 1997 и 5779883 от 17 марта 1997, которые полностью включены в описание ссылками. Это имеет преимущество дополнительного взаимодействия остаточных соединений серы при параллельном фракционировании реакционного продукта для получения еще более высокого удаления серы. Данное сочетание имеет дополнительное преимущество, заключающееся в том, что как слои катализатора, т.е. частично жидкофазный реактор с неподвижным слоем по настоящему изобретению, так и дистилляционная колонна-реактор могут быть относительно небольшими по сравнению с использованием любого одного слоя катализатора для получения такого же уровня удаления серы, получаемого при сочетании. В дистилляционнной колонне-реакторе может поддерживаться более высококипящая фракция, как показано в патенте США 5925685, при использовании инертного конденсирующегося компонента.

Катализаторы, которые полезны для реакции гидродесульфуризации, включают металлы VIII группы, такие как кобальт, никель, палладий по отдельности или в сочетании с другими металлами, такими как молибден или вольфрам, предпочтительно на подходящем носителе, который может представлять собой диоксид алюминия, диоксид кремния - оксид алюминия, диоксид титана - диоксид циркония или аналогичный. Обычно металлы обеспечиваются в виде оксидов металлов, нанесенных на экструдаты или сферы с размерами от 1/32 до 1/4 дюйма (0,079-0,62 см) и могут использоваться в данном изобретении. Экструдаты меньшего размера обеспечивают большую площадь поверхности, но при более высоком перепаде давления в реакторе. Формы экструдата могут представлять любую из имеющихся, такую как седловидную, кольца, многодельную и аналогичную. Используемый в нижеследующих примерах катализатор представляет собой катализатор гидродесульфуризации Calsicat Co/Mo.

ПРИМЕР 1

Катализатор гидродесульфуризации подвергают контактированию с сырьем диапазона кипения бензина в реакторе с неподвижным слоем, который работает, чтобы все время поддерживать жидкую фазу в реакторе и удалять поток продукта в виде пара и жидкости. Сырье содержит 2250 ч/млн. серы и имеет бромное число 30. Опыты с сырьем проводят при различных условиях с результатом, показанным на фигурах 1-5.

Скорость потока водорода для опытов, показанных на фигуре 1, равна 370 станд. куб. фут/баррель и среднечасовая скорость подачи сырья равна 9 ч-1 при двух различных давлениях, чтобы показать влияние на общее содержание серы, оставшейся в продуктах. На фигуре 2 скорость потока водорода равна 370 станд. куб. фут/баррель и давление 250 фунт/кв. дюйм (1720 кПа) при двух различных среднечасовых скоростях подачи сырья, показывая влияние на общее содержание серы, оставшейся в продуктах. На фигуре 3 температура на входе равна 550°F (287,8°С) и среднечасовая скорость подачи сырья составляет 9 ч-1 со скоростью потока водорода, регулируемой в диапазоне скоростей потока, при двух давлениях, показывая влияние на общее содержание серы, оставшейся в продуктах. На фигуре 4 температура на входе равна 550°F (287,8°С) и среднечасовая скорость подачи сырья составляет 9 ч-1 со скоростью потока водорода, регулируемой в диапазоне скоростей потока при двух давлениях, показывая влияние на бромное число продукта. На фигуре 5 скорость потока водорода равна 379 станд. куб. фут/баррель при среднечасовой скорости подачи сырья 9 ч-1 при 3,3 станд. куб. фут/баррель H2S, добавляемым в одном опыте, показывая влияние на общее содержание серы, оставшейся в продуктах.

ПРИМЕР 2

Используют такой же катализатор, как в примере 1. Сырье представляет собой фракцию диапазона кипения бензина, содержащую 5000 ч/млн. серы, и имеющую бромное число 22.

Бензин и водород подают над катализатором и они движутся нисходящим потоком.

Условия и результаты показаны ниже:

Фунтов катализатора 10

Подача бензина, фунт/ч 60

Н2, станд. куб. фут./ч 75

Давление, фунт/кв. дюйм 200 (1376 кПа)

Температура слоя, °F 550-585 (287,8-307,2°С)

Общее содержание серы в

продукте, ч/млн. 27

Бромное число продукта 4,6

ПРИМЕР 3

Используют такой же катализатор, как в примере 1. Сырье представляет собой фракцию диапазона кипения бензина, содержащую 6500 ч/млн серы и имеющую бромное число 22. Бензин и водород подают над катализатором и они движутся нисходящим потоком.

Условия и результаты показаны ниже:

Фунтов катализатора 10

Подача бензина, фунт/ч 90

H2, станд. куб. фут./ч 112,5

Давление, фунт/кв. дюйм 250 (1720 кПа)

Температура слоя, °F 550-580 (287,8-304,4°С)

Общее содержание серы в

продукте, ч/млн. 117

Бромное число продукта 7,2

Использование: нефтехимия. Сущность: нефтяное сырье диапазона кипения бензина, содержащее органическое соединение серы и водород, контактируют в реакторе с неподвижным слоем катализатора гидродесульфуризации при давлении менее чем 300 фунт/кв. дюйм и температуре от 300 до 700°F, где давление и температуру в реакторе регулируют для поддержания реакционного потока при его температуре кипения и ниже его температуры конденсации, посредством чего, по меньшей мере, часть, но менее чем вся реакционная смесь испаряется. Во втором варианте спсоба возможно присутствие в сырье ненасыщенного соединения. Технический результат: повышение степени удаления серы из сырья. 2 н. и 21 з.п. ф-лы, 5 ил.

| US 5597476 A, 28.01.1997 | |||

| US 4484983 A, 27.11.1984 | |||

| US 5837130 A, 17.11.1998 | |||

| US 5925799 A, 20.07.1999 | |||

| US 5961815 A, 10.05.1999 | |||

| RU 2059688 С1, 10.05.1996. |

Авторы

Даты

2004-07-27—Публикация

2000-10-19—Подача