Область изобретения

Настоящее изобретение в целом относится к способу сульфидирования (осернения) катализатора гидродесульфуризации в реакционно-дистилляционной колонне. Более конкретно, изобретение относится к способу, в котором сульфидирующий агент, такой как H2S, и растворитель противотоком вводят в дистилляционную колонну, содержащую катализатор десульфуризации, включающий гидрирующие металлы в их окисном состоянии.

Уровень техники

Гидродесульфуризация представляет собой процесс удаления органических соединений серы из нефтяных фракций путем превращения серы сероорганического соединения в Н2S. Процесс необходимым образом включает гидрирование, и потому для него требуются катализаторы гидрирования. Продуктом реакции сульфидирования является также вода, которую необходимо удалять.

Катализаторы, обычно используемые в реакции гидродесульфуризации, включают металлы группы VIII, такие как кобальт, никель, палладий сами по себе или в сочетании с другими металлами, такими как молибден или вольфрам, на подходящем носителе, которым может быть окись алюминия, двуокись кремния - окись алюминия, окись титана-окись циркония и т.п. Обычно эти металлы предлагаются в виде окислов металлов, нанесенных на экструдаты или сферы, и, как таковые, они обычно непригодны в качестве элементов, образующих контактную структуру дистилляционных колонн, т.е. насадок.

Катализатор может также содержать компоненты из металлов групп V и VIB Периодической таблицы или их смеси. Металлы группы VIII обеспечивают повышенную общую среднюю активность. Предпочтительными являются катализаторы, содержащие металл группы VIB, такой как молибден, и металл группы VIII, такой как кобальт или никель. Пригодные для реакции гидродесульфуризации катализаторы включают кобальт-молибденовый, никель-молибденовый и никель-вольфрамовый катализаторы. Металлы обычно присутствуют в виде окислов, нанесенных на основу, такую как окись алюминия, двуокись кремния - окись алюминия или им подобное. Если активную форму металла, а именно сульфид, выдерживать на воздухе, она начинает окисляться, что может создать опасную ситуацию.

В источнике GB 1324034 раскрывается сульфидирование металлических катализаторов гидроочистки в постадийном процессе. Водород циркулирует по стадиям процесса, проходя через содержащее серу углеводородное масло в ходе первой стадии, и содержащее серу углеводородное масло и водород приводятся в контакт с катализатором с образованием H2S. Таким образом, H2S должен быть предварительно «наработан» посредством каталитической реакции водорода и серосодержащего компонента при их контактировании с металлом катализатора. Поэтому в способе согласно GB 1324034 требуется система циркуляции.

В настоящем изобретении предлагается более эффективный способ сульфидирования. В нем используется температурное воздействие для разложения сульфидирующего агента, и H2S образуется посредством реакции высвобожденного серосодержащего компонента и водорода, а не получается из водорода и серосодержащего компонента, контактирующих с металлом. Таким образом, в способе по данному изобретению Н2S уже имеется в наличии в готовом виде, что позволяет существенно повысить эффективность сульфидирования.

Слои катализатора, используемые в настоящем изобретении, могут быть определены как фиксированные, имея в виду, что они позиционированы в фиксированной зоне колонны и включают протяженные слои и кипящие слои катализатора. В слоях может быть один и тот же катализатор или разные катализаторы, если только они выполняют описанную здесь функцию гидрирования. В настоящем изобретении особенно полезны катализаторы, изготовленные в виде элементов контактных устройств дистилляционных колонн.

Краткое описание изобретения

Содержащиеся в гидрирующих катализаторах металлы должны быть превращены из стабильной окисной формы в восстановленную сульфидную форму для того, чтобы быть пригодными для гидродесульфуризации. Для уникальной совмещенной реакционно-дистилляционной колонны требуется уникальный способ восстановления оксида в сульфид. Вкратце, изобретение представляет способ сульфидирования катализатора гидродесульфуризации, который включает:

(a) сушку катализатора азотом;

(b) подачу в реакционно-дистилляционную колонну сульфидирующего растворителя, предпочтительно содержащего органическую серу;

(c) установку расходов углеводородного сырья и водорода;

(d) необязательно, рециркуляцию сульфидирующего растворителя в питающую емкость;

(e) нагрев реакционно-дистилляционной колонны до температуры выше температуры разложения сульфидирующего агента, предпочтительно в интервале 300-500°F;

(f) ввод сульфидирующего агента;

(g) наблюдение проскока сульфидирующего агента в верхний погон и повышение температуры до целевой температуры, предпочтительно в интервале 500-700°F, после упомянутого проскока;

(h) поддержание целевой температуры в течение некоторого времени.

После обработки установка может быть переключена на обычное сырье для гидродесульфуризации. Совместный поток в одном направлении сульфидирующего агента и растворителей является предпочтительно восходящим, но может быть также нисходящим. Водород также может подаваться или совместно, или противотоком. Вода, являющаяся побочным продуктом, удаляется с верхним погоном, когда колонна работает в режиме дистилляции.

Процесс предпочтительно проводят по способу реакционной дистилляции, хотя он может быть проведен без кипения или дистилляции. Термин "реакционная дистилляция" использован для того, чтобы описать одновременно протекающие реакцию и фракционирование в колонне. Для целей настоящего изобретения термин "каталитическая дистилляция" включает реакционную дистилляцию и любой другой процесс одновременно протекающих реакции и ректификации в колонне, независимо от применяемых к ним определений.

Краткое описание чертежей

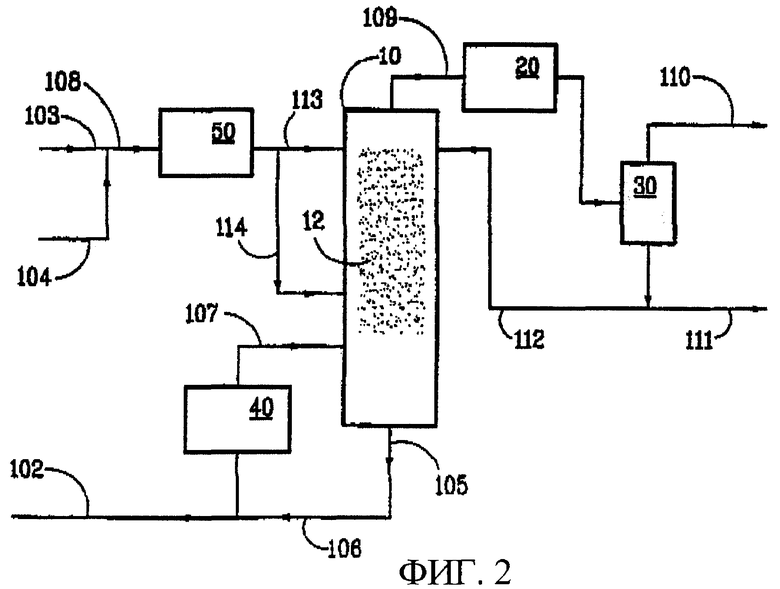

Фиг.1 представляет схему потоков для одного осуществления изобретения.

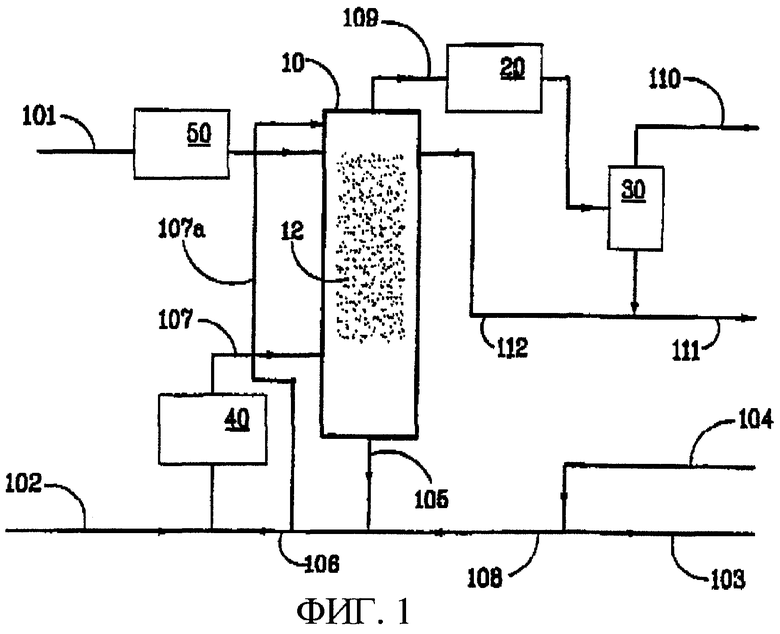

Фиг.2 представляет схему потоков для второго осуществления изобретения.

Подробное описание изобретения

Катализаторы содержат компоненты из металлов групп V, VIB, VIII Периодической таблицы или их смеси. Металл группы VIII обеспечивает повышенную общую среднюю активность. Предпочтительными являются катализаторы, содержащие металл группы VIB, такой как молибден, и металл группы VIII, такой как кобальт или никель. Катализаторы, пригодные для реакции гидродесульфуризации, включают кобальт-молибден, никель-молибден и никель-вольфрам. Металлы обычно присутствуют в предшественнике катализатора в виде окислов, нанесенных на нейтральную основу, такую как окись алюминия, двуокись кремния - окись алюминия или подобное.

Обратимся теперь к фиг.1, где представлена схема потоков для одного осуществления изобретения. Реакционно-дистилляционная колонна 10 снабжена слоем 12 катализатора гидродесульфуризации в реакционно-дистилляцйонной зоне. В данном осуществлении катализатор изготовлен в виде элементов контактных устройств дистилляции.

Питание в реакционно-дистиляционную колонну поступает по линии 101 через подогреватель питания 50. Сульфидирующий растворитель подают по линии 103 и сульфидирующий агент подают по линии 104. Сульфидирующий растворитель и сульфидирующий агент соединяют в линии 108 и подают вместе с кубовым продуктом из линии 105 в ребойлер по линии 106. Водород подают в ребойлер по линии 102. Все вещества нагревают в ребойлере 40 и подают в реакционно-дистилляционную колонну по линии 107. Верхние погоны отбирают по линии 109 и пропускают через парциальный конденсатор 20, собирая и отделяя конденсируемые вещества от газообразных продуктов в сепараторе/ресивере 30. Пары сдувают по линии 110. Сконденсированное вещество удаляют, и оно может быть выведено по линии 111 или возвращено в реакционно-дистилляционную колонну в качестве орошения (флегмы) по линии 112.

В предпочтительном осуществлении растворитель представляет собой высококипящую углеводородную фракцию, которая имеет очень низкое содержание олефинов (ниже 1 мас.%) и азота (меньше чем 100 ч/млн). Пригодными будут являться реактивное топливо, дизельное топливо или керосин после тщательной гидроочистки. Давление в колонне устанавливают на уровне или выше давления паров растворителя при 450°F и растворитель нагревают в ребойлере 40 до температуры между 400 и 450°F. При этой температуре жидкость из куба (по линии 108) закачивают в верхнюю часть колонны по линии 107а. Если растворитель кипит и отбирается верхний погон, то закачка жидкости по линии 107а может быть заменена орошением по линии 112. В любом случае важно, чтобы во время стадии сульфидирования существовал поток жидкости через катализатор. Жидкость, которая течет через катализатор, помогает нагреть катализатор до желаемой температуры сульфидирования и поглотить тепло, выделяемое в процессе сульфидирования. Благодаря этому избегают отклонений температуры во время сульфидирования. В данном конкретном осуществлении колонна не заполнена жидкостью, а работает с непрерывной паровой фазой, подобно обычной дистилляционной колонне. Газ и жидкость протекают через колонну противотоком.

Сульфидирующий агент и водород вводят в ребойлер, где происходит реакция образования H2S. Расход водорода и сульфидирующего агента устанавливают так, чтобы после протекания реакции получить мольное отношение H2S:H2 между 1:25 и 1:5. Обычно предпочтительным является отношение 1:9.

Водород и Н2S вместе с испаренными углеводородами проходят восходящим потоком через слой катализатора, в котором происходит сульфидирование. Отдувочный газ контролируют для определения концентрации H2S. После того, как концентрация H2S достигнет полной концентрации, рассчитанной по продуцированию в ребойлере, температуру в колонне поднимают до 600°F или выше, как требуется. Этого достигают, увеличивая нагрузку на ребойлер и/или поднимая рабочее давление. После того, как по всей колонне достигли 600°F, отдувочный газ вновь контролируют на содержание H2S. После того как конечный проскок подтвержден при 600°F, колонна может быть охлаждена для перехода к ожиданию пуска, или в нее может быть подано питание, и установка может быть сразу запущена в работу.

Обратимся теперь к фиг.2, где показано второе осуществление для применения в том случае, когда ребойлер 40 не имеет достаточной производительности для обеспечения необходимого нагрева. Водород подают через ребойлер 40, как и в первом осуществлении. Однако сульфидирующий растворитель из линии 103 и сульфидирующий агент из линии 104 подают через подогреватель питания 50. После нагрева растворитель и агент могут быть поданы в верхнюю часть колонны по линии 113 или введены вблизи от куба по линии 114.

Обычным сульфидирующим агентом является H2S, поскольку он легко доступен на большинстве нефтеперерабатывающих заводов. Предпочтительные сульфидирующие агенты включают третичный нонилполисульфид (ТНПС) и диметилсульфид, поскольку они доступны в жидком виде, и их использование обеспечивает точный контроль количества серы в колонне в любой момент. Другим сульфидирующим агентом является дисульфид углерода. Подходящим сульфидирующим агентом является любое органическое или неорганическое сернистое соединение, которое будет разлагаться в условиях обработки для превращения катализатора в сульфид. Растворитель может быть выбран из любых потоков, которые будут кипеть под давлением в реакторе, предпочтительно из реактивного топлива, нафты, керосина или дизельного топлива после тщательной гидроочистки. Считается, что присутствие сероорганических соединений в растворителе обеспечит дополнительный источник сульфидирующего агента.

«Проскок» сульфидирующего агента в головной погон и в отдувочные газы может определяться с помощью любых подходящих известных средств. Наиболее подходящим и доступным методом такого определения является газовая хроматография.

Заданные температуры процесса и времена реакции, необходимые для получения оптимальной степени сульфидирования для использования катализатора в процессе гидродесульфуризации, зависят от типа катализатора, в особенности от состава металлов и носителя. Обычно изготовитель катализатора указывает оптимальные условия сульфидирования.

ПРИМЕР

Загрузку Со/Мо-катализатора десульфуризации сульфидировали с использованием синтетического реактивного топлива с температурой выкипания 5 об.% 317°F, 50 об.% - 421°F и 95 об.% - 581°F. Содержание олефина в реактивном топливе было очень низким (бромное число <0,2), содержание азота составляло 1,07 мг/л, а содержание серы составляло 235 мг/л. Низкотемпературное сульфидирование было завершено при 450°F и 65 фунт/кв.дюйм. Затем давление было поднято до 220 фунт/кв.дюйм для сульфидирования при 600°F. Полученный катализатор был затем испытан при десульфуризации бензина, где была подтверждена его применимость.

Способ сульфидирования катализатора гидродесульфуризации в реакционно-дистилляционной колонне, в которой имеется орошение, включающий стадии: (a) сушки катализатора инертным газом; (b) заполнения реакционно-дистилляционной колонны сульфидирующим растворителем, содержащим серу; (c) установления расходов углеводородного сырья и водорода; (d) начала рециркуляции сульфидирующего растворителя; (e) нагрева реакционно-дистилляционной колонны до первой температуры в интервале от 300 до 500°F, находящейся выше температуры разложения сульфидирующего агента; (f) ввода сульфидирующего агента; (g) обнаружения побочного продукта, а именно азеотропа воды, в головном погоне и отбора воды; (h) наблюдения проскока указанного сульфидирующего агента в головной погон; (i) повышения температуры до второй температуры в интервале от 500 до 700°F; и (j) поддержания указанной второй температуры в течение необходимого периода времени. В настоящем изобретении предлагается более эффективный способ сульфидирования. 13 з.п. ф-лы, 2 ил.

(a) сушки катализатора инертным газом;

(b) заполнения реакционно-дистилляционной колонны сульфидирующим растворителем, содержащим серу;

(c) установления расходов углеводородного сырья и водорода;

(d) начала рециркуляции сульфидирующего растворителя;

(e) нагрева реакционно-дистилляционной колонны до первой температуры в интервале от 300 до 500°F, находящейся выше температуры разложения сульфидирующего агента;

(f) ввода сульфидирующего агента;

(g) обнаружения побочного продукта, а именно азеотропа воды, в головном погоне и отбора воды;

(h) наблюдения проскока указанного сульфидирующего агента в головной погон;

(i) повышения температуры до второй температуры в интервале от 500 до 700°F; и

(j) поддержания указанной второй температуры в течение необходимого периода времени.

| Устройство для управления группой лифтов | 1986 |

|

SU1324034A1 |

| Способ сульфидирования алюмокобальтмолибденового или алюмоникельмолибденового катализатора для гидроочистки нефтяных дистиллятов | 1988 |

|

SU1595559A1 |

| Пробоотборник силоса и сенажа | 1981 |

|

SU1000828A1 |

| Зажимное устройство для приспособлений и кондукторов | 1941 |

|

SU64429A1 |

| ИЗМЕРИТЕЛЬ ОТНОСИТЕЛЬНЫХ АМПЛИТУДНО-ЧАСТОТНЫХ ХАРАКТЕРИСТИК | 2017 |

|

RU2668951C1 |

| US 3696026 А, 03.10.1972. | |||

Авторы

Даты

2006-04-27—Публикация

2001-12-04—Подача