Изобретение относится к контрольно-измерительной технике и может быть использовано на трубопрокатных и других предприятиях при нанесении защитного изоляционного покрытия на трубы в производственном потоке.

Известен целый ряд устройств для измерения толщины покрытий на ферромагнитном основании, каковым и является труба (см. Приборы для неразрушающего контроля материалов и изделий. Справочник под ред. В.В.Клюева. - М.: Машиностроение, 1976, кн. 2, с.71-78). Они предназначены для ручного контроля толщины покрытий в статическом режиме и не могут быть встроены в производственный цикл нанесения защитного покрытия на трубах. Их принцип действия основан, как правило, на магнитно-индукционном методе, а верхний предел измерений не превышает 1...2 мм. В то же время толщина современного полимерного покрытия составляет величину 3...4 мм и более, что делает использование указанных приборов, в принципе, невозможным.

Наиболее близким устройством к заявляемому изобретению по совокупности признаков и принятым за прототип является магнитный толщиномер защитных покрытий МТП-01 (см. Бакунов А.С., Мужицкий В.Ф., Сулимин В.Д. Неразрушающий контроль коррозионных повреждений магистральных газо- и нефтепроводов под защитным покрытием и измерение толщины этого покрытия. // Дефектоскопия - 1996, - №2 - с.9-11), включающий последовательно соединенные генератор тока, измерительный преобразователь и масштабирующий усилитель, а также последовательно соединенные блок обработки сигнала и блок индикации.

Этот прибор измеряет толщины покрытий до 10 мм, однако, он также предназначен только для ручного контроля, в то время как контроль толщины покрытий в потоке подразумевает отсутствие оператора. При этом устройство должно автоматически различать место измерения покрытия на трубе в каждый момент времени: производить измерение на сварном шве или на теле трубы, находить измерительный преобразователь над серединой полосы изоляции или на краю, где одна полоса покрытия находит на другую, образуя нахлест. Это связано с тем, что на сварном шве допускается минимальное значение толщины покрытия на 0,5 мм меньше, чем на теле трубы, а утолщение покрытия на нахлесте не следует воспринимать как избыточный расход материала покрытия.

Предлагаемым изобретением решается задача измерения толщины покрытия на трубах непосредственно в производственном потоке его нанесения.

Указанный технический результат при осуществлении изобретения достигается тем, что устройство для контроля толщины покрытий на трубах в производственном потоке, содержащее последовательно соединенные генератор тока, измерительный преобразователь и масштабирующий усилитель, а также последовательно соединенные блок обработки сигнала и блок индикации, дополнительно содержит второй канал из последовательно соединенных второго генератора тока, второго измерительного преобразователя и второго масштабирующего усилителя, а также блок распознавания сварного шва и блок анализа нахлеста, выходы обоих масштабирующих усилителей соединены с соответствующими входами блока распознавания сварного шва, блока анализа нахлеста и блока обработки сигнала, выход блока распознавания сварного шва подключен к соответствующему входу блока индикации и вход блока распознавания нахлеста подключен к соответствующему входу блока обработки сигналов.

Кроме того, в устройстве измерительные преобразователи расположены на линии, параллельной оси трубы, и расстояние между ними равно половине ширины полосы покрытия.

Отличительные признаки позволяют, учитывая особенности контроля толщины покрытия на трубах в процессе его нанесения, реально решить поставленную задачу при максимальной экономии расходного материала покрытия.

Таким образом, каждый существенный признак сам по себе известен, но их совокупность представляет новизну качества, т.е. получено устройство, решающее новую задачу контроля толщины покрытий на трубах в производственном потоке при экономном расходовании дорогостоящего материала покрытия.

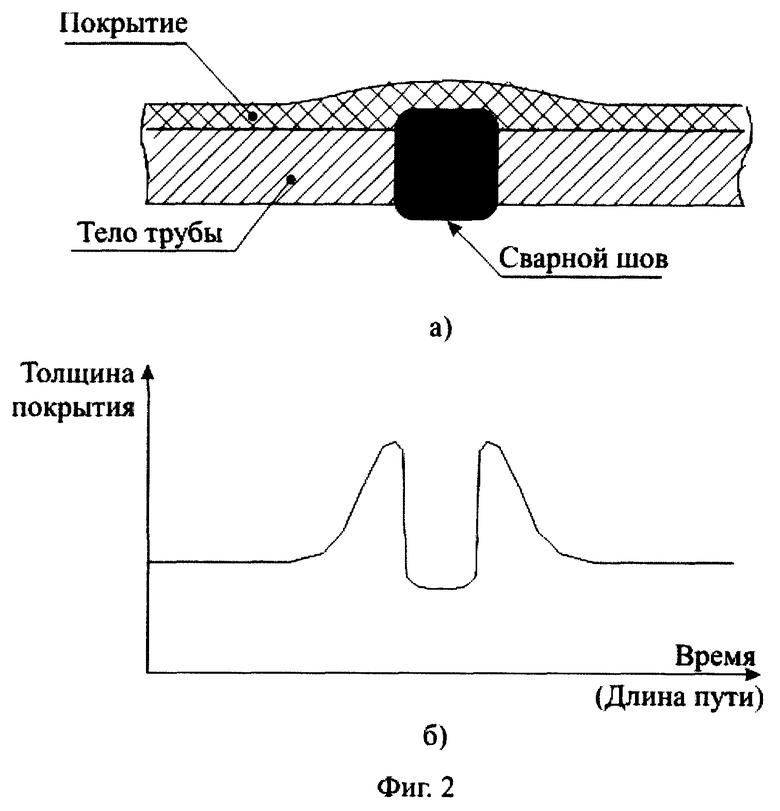

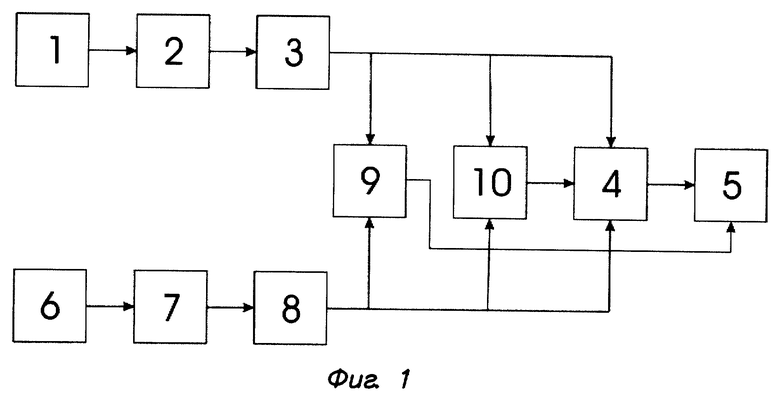

Сущность изобретения поясняется чертежами, где на фиг.1 представлена структурная схема устройства, на фиг.2 показано: а) - распределение толщины покрытия на трубе в зоне продольного сварного шва, б) - распределение показаний блока индикации устройства во времени.

Устройство на фиг.1 включает в себя последовательно соединенные генератор 1 тока, измерительный преобразователь 2 и масштабирующий усилитель 3, а также последовательно соединенные блок 4 обработки сигнала и блок 5 индикации. Кроме того, оно дополнительно содержит второй канал из последовательно соединенных второго генератора 6 тока, второго измерительного преобразователя 7 и второго масштабирующего усилителя 8, а также блок 9 распознавания сварного шва и блок 10 анализа нахлеста, выходы обоих масштабирующих усилителей 3 и 8 соединены с соответствующими входами блока 9 распознавания сварного шва, блока 10 анализа нахлеста и блока 4 обработки сигнала, выход блока 9 распознавания сварного шва подключен к соответствующему входу блока 5 индикации и вход блока 10 распознавания нахлеста подключен к соответствующему входу блока 4 обработки сигналов.

В устройстве на фиг.1 измерительные преобразователи расположены на линии, параллельной оси трубы, и расстояние между ними равно половине ширины полосы покрытия.

Устройство на фиг.1 работает следующим образом.

Оба измерительных преобразователя 2 и 7 устанавливаются на поверхности контролируемой трубы, располагаясь на одной линии, параллельной оси трубы, на расстоянии около половины ширины полосы защитного покрытия. В процессе контроля труба совершает поступательно-вращательное движение так, что измерительные преобразователи 2 и 7 выписывают спираль на ее поверхности.

Оба генератора 1 и 6 тока питают соответствующие измерительные преобразователи 2 и 7, в качестве которых могут использоваться, например, постоянные магниты с преобразователями Холла. В этом случае величина выходных сигналов измерительных преобразователей 2 и 7 зависит от толщины покрытия на трубе. Эти сигналы поступают на входы соответствующих масштабирующих усилителей 3 и 8, которые преобразуют их в одинаковые зависимости выходного напряжения от толщины покрытия и обеспечивают динамический диапазон изменений этих сигналов, удобный для дальнейшей обработки. Выходные напряжения масштабирующих усилителей 3 и 8 передаются на входы блока 4 обработки сигналов, блока 9 распознавания сварного шва и блока 10 распознавания нахлеста. Блок 4 обработки сигналов преобразует входные напряжения в значения измеряемой толщины покрытия и передает их в блок 5 индикации, где они отображаются в цифровом виде или/и в виде бегущей кривой, как показано на фиг. 2б. При этом значения толщины сравниваются с установленными пороговыми значениями, и при их превышении выдается сигнал оператору на коррекцию технологического процесса.

Работу блока 9 распознавания шва поясняет чертеж на фиг.2. Как видно из фиг. 2а, толщина покрытия в пришовной зоне увеличивается. В силу технологических особенностей нанесения покрытия его толщина на самом же сварном шве может быть даже меньше толщины покрытия на основном теле трубы. В результате осциллограмма измеряемой толщины при прохождении сварного шва имеет вид, показанный на фиг. 2б.

Специфическая форма кривой позволяет легко распознать участок сварного шва на трубе и сделать правильный вывод о достаточности толщины покрытия в данном месте. Чтобы исключить возможность регистрации локального дефекта покрытия, как покрытия на сварном шве, в блоке 9 распознавания шва анализируются одновременно сигналы обоих измерительных каналов, и только при совпадении формы обоих входных сигналов блока 9 распознавания шва в блок 5 индикации выдается сигнал о прохождении сварного шва, что позволяет правильно выбрать нужное пороговое значение толщины покрытия на сварном шве.

Блок 10 распознавания нахлеста постоянно сравнивает по величине входные сигналы обоих измерительных каналов, и если один из них постоянно на протяжении значительного расстояния по поверхности трубы выдает стабильное превышение толщины покрытия на несколько десятых долей миллиметра по отношению к сигналу другого канала, то блок 10 распознавания нахлеста вырабатывает сигнал о нахлесте, поступающий в блок 4 обработки сигналов. В этом случае за истинную толщину покрытия принимается минимальное ее значение по результатам измерений в обоих каналах.

Расположение обоих измерительных преобразователей 2 и 7 на линии, параллельной оси трубы, обеспечивает их одновременное прохождение сварного шва на прямошовных трубах, что позволяет легко отличить место сварного шва от локального дефекта покрытия. Расстояние между измерительными преобразователями, равное половине ширины полосы покрытия, гарантирует, что хотя бы один из преобразователей не попадает на нахлест. Кроме того, это обеспечивает более равномерное сканирование поверхности трубы.

Устройство при его осуществлении предназначено для использования на трубопрокатных и других предприятиях, где осуществляется нанесение защитного покрытия на трубах. Для заявленного устройства в том виде, как оно охарактеризовано и изложено в формуле изобретения, подтверждена возможность его осуществления.

Преимущество изобретения состоит в том, что оно позволяет осуществлять нанесение качественного покрытия без лишних затрат дорогостоящего материала покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля антикоррозионного покрытия на стальной трубе, находящейся в производственном потоке | 2019 |

|

RU2724960C1 |

| Способ контроля толщины антикоррозионного покрытия стальной трубы, находящейся в производственном потоке | 2019 |

|

RU2720265C1 |

| Дефектоскоп для сварных швов | 2015 |

|

RU2639592C2 |

| Устройство для вихретокового контроля | 1989 |

|

SU1651191A1 |

| ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ТРУБ | 1993 |

|

RU2063024C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2024 |

|

RU2836111C1 |

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ ДЕФЕКТОВ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2090881C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО ШВА УПАКОВКИ | 2019 |

|

RU2778580C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

Изобретение относится к контрольно-измерительной технике и может быть использовано на трубопрокатных и других предприятиях при нанесении защитного изоляционного покрытия на трубы в производственном потоке. Технический результат: обеспечение контроля толщины покрытия на трубах непосредственно в производственном потоке его нанесения. Сущность: устройство содержит два канала из последовательно соединенных генератора тока, измерительного преобразователя и масштабирующего усилителя, а также последовательно соединенные блок обработки сигнала и блок индикации, блок распознавания сварного шва и блок анализа нахлеста. Выходы обоих масштабирующих усилителей соединены с соответствующими входами блока распознавания сварного шва, блока анализа нахлеста и блока обработки сигнала. Выход блока распознавания сварного шва подключен к соответствующему входу блока индикации. Вход блока распознавания нахлеста подключен к соответствующему входу блока обработки сигналов. Измерительные преобразователи расположены на линии, параллельной оси трубы, и расстояние между ними равно половине ширины полосы покрытия. 1 з.п. ф-лы, 2 ил.

| ЭЛЕКТРОМАГНИТНЫЙ ТОЛЩИНОМЕР | 1997 |

|

RU2129253C1 |

| и др | |||

| Неразрушающий контроль коррозионных повреждений магистральных газо- и нефтепроводов под защитным покрытием и измерение толщины этого покрытия | |||

| Дефектоскопия | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

2004-07-27—Публикация

2002-09-02—Подача