Изобретение относится к области неразрушающих испытаний материалов и изделий ультразвуковым методом. Главным образом оно может быть использовано для экспресс-контроля физико-механических характеристик материала движущегося листового проката, таких, как упругие характеристики (модуль Юнга, модуль сдвига, коэффициент Пуассона), прочностных (предел прочности, предел текучести, твердость и др.) и структурных (средний размер зерна) в металлургической, машиностроительной и др. отраслях промышленности.

Широко известны устройства и нормативные документы по измерению физико-механических характеристик материала. В частности, для измерения предела прочности, предела текучести модуля Юнга используют разрывные испытания специально изготовленных из материала изделия стандартных образцов круглого или квадратного сечения [1]. Твердость материала (по Роквеллу, Бринеллю и Виккерсу) определяют путем вдавливания шарика или алмазной пирамидки в образец материала с последующим измерением полученного отпечатка [1]. Средний размер зерна материала измеряют с помощью металлографического микроскопа на образце материала с шлифованной и протравленной химическими реактивами поверхностью [2].

Недостатком таких способов и устройств является трудоемкость и длительность процесса измерений, необходимость изготовления специально подготовленных образцов из материала контролируемого изделия.

Известны портативные устройства экспресс-контроля твердости материала изделий, основанные на измерении высоты отскока шарика от их поверхности или ухода частоты колебаний преобразователя от резонансной при вдавливании пирамидки в металл [3]. Недостатком таких устройств является измерение твердости только поверхностного слоя материала и невозможность их применения для контроля движущихся изделий.

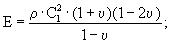

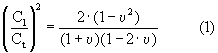

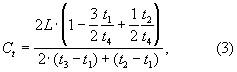

Известны способы и устройства определения физико-механических характеристик материала с помощью ультразвука. В этих устройствах реализовано измерение скоростей распространения продольных и поперечных волн и их коэффициентов затухания, а для определения требуемого параметра используется функциональная или корреляционная связь между измеряемыми акустическими характеристиками материала. В частности, упругие характеристики - модуль Юнга Е, модуль сдвига G и коэффициент Пуассона υ функционально связаны со скоростями распространения продольных C1 и поперечных Ct волн [4]

и плотностью ρ материала. Известны также [5] корреляционные зависимости между пределом прочности, пределом текучести и твердостью различных материалов и сплавов со скоростями распространения в них упругих волн.

Известен способ и устройство измерения среднего размера зерна материала с помощью структурных коэффициентов, под которыми понимают [6] отношения амплитуд донных сигналов на разных частотах. При этом средний размер зерна материала определяют по равенству структурных коэффициентов на измеренном образце материала и эталонном образце с известным средним размером зерна.

Однако такие способы и устройства измерения физико-механических характеристик могут использоваться в статическом состоянии на образцах материалов изделий.

Известны экспресс-способы измерения среднего размера зерна [7] и ряда физико-механических характеристик [8] материала движущегося листового проката.

Наиболее близким по совокупности существенных признаков к предлагаемому изобретению является устройство, реализующее способ измерения среднего размера зерна материала движущегося листового проката [9].

В состав известного устройства входит излучающий пьезопреобразователь, подключенный к генератору высокочастотных импульсов, приемный преобразователь, соединенный с блоком усиления, к выходу которого подключены измеритель временных интервалов и спектроанализатор.

Недостатком известного устройства является невозможность определения упругих и прочностных характеристик материала.

Технической задачей является разработка устройства, позволяющего, как и известное определять структурные характеристики (средний размер зерна) материала, а также дополнительно упругие характеристики материала (модуль Юнга, модуль сдвига, коэффициент Пуассона) по известным функциональным зависимостям (1) и прочностные характеристики (предел прочности, предел текучести, твердость) материала по известным корреляционным зависимостям [5].

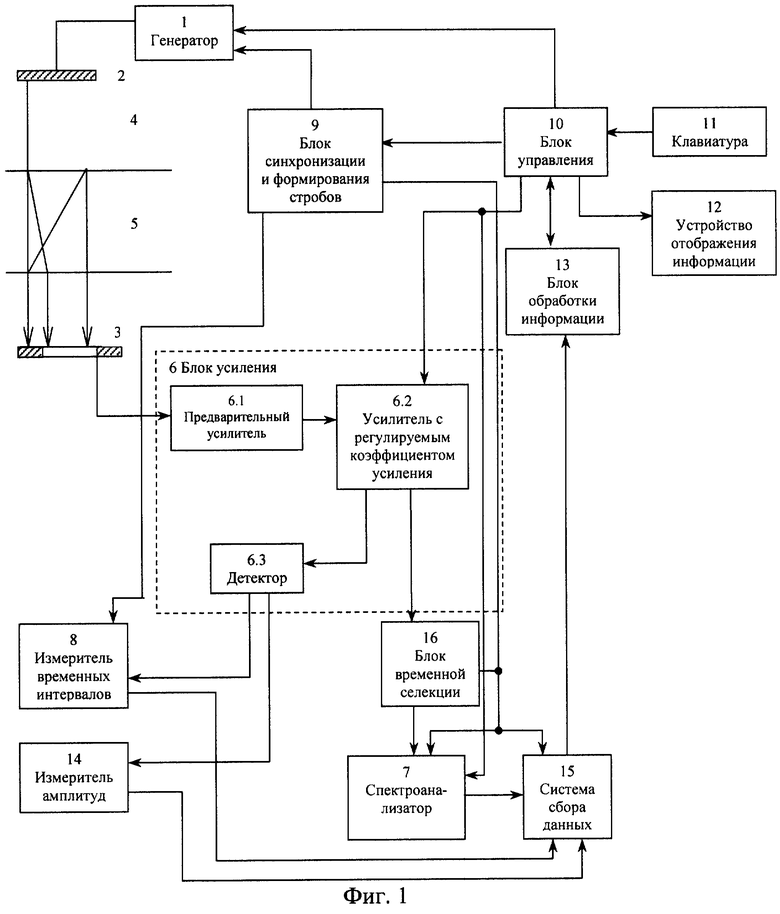

Поставленная задача решается за счет того, что предложенное устройство, как и известное, содержит излучающий преобразователь, подключенный к генератору высокочастотных импульсов, приемный преобразователь, соединенный с блоком усиления, подключенный к его выходу измеритель временных интервалов и спектроанализатор. Но в отличие от известного устройства (фиг.2, 3) предлагаемый измеритель содержит приемный пьезопреобразователь, выполненный в виде кольца, внутренний радиус которого равен радиусу излучателя, а блок усиления состоит из последовательного соединения предварительного усилителя, усилителя с регулируемым коэффициентом усиления и детектором, и дополнительно содержит измеритель амплитуд регистрируемых сигналов, блок синхронизации и формирования временных стробирующих импульсов, блок временной селекции, блок управления, соединенный с клавиатурой, устройством отображения информации, блоком усиления и генератором высокочастотных импульсов, система сбора данных и блок обработки информации, причем вход измерителя амплитуд подключен к детектору блока усиления, выход блока синхронизации и формирования временных стробирующих импульсов подключен ко входам генератора высокочастотных импульсов, измерителя временных интервалов, блока временной селекции, спектроанализатора, системы сбора данных, а его вход - к выходу блока управления, входы спектроанализатора соединены с выходом блока временной селекции и блока управления, а его выход - с входом системы сбора данных, к которой подключены также выходы измерителя временных интервалов, измерителя амплитуд сигналов, а ее выход подключен к входу блока обработки информации, который соединен с выходом блока управления, а вход блока временной селекции подключен к выходу усилителя с регулируемым коэффициентом усиления.

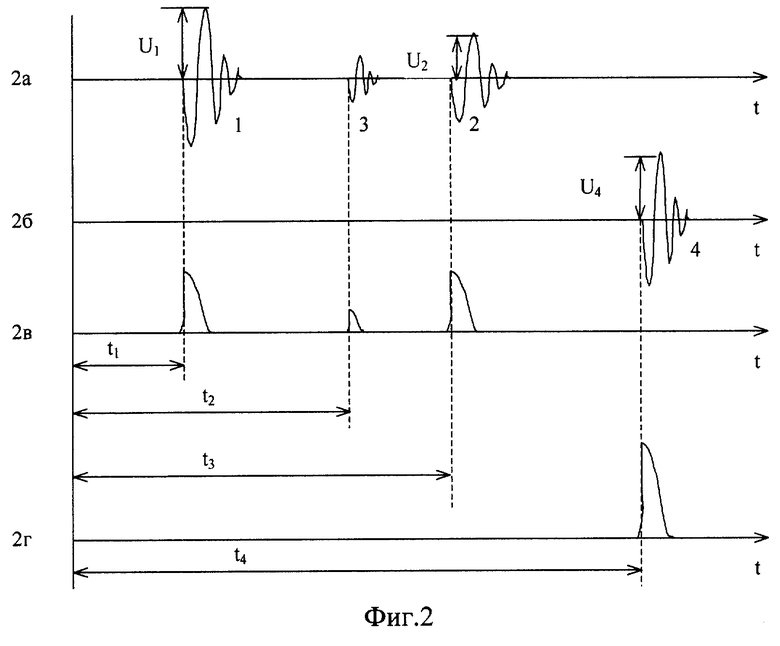

Изобретение поясняется чертежами, где на фиг.1 изображена структурная схема измерителя; на фиг.2 - временные диаграммы.

Предлагаемое устройство состоит из генератора высокочастотных импульсов 1, излучающего 2 и кольцевого 3 пьезоэлектрических преобразователей, расположенных в жидкости 4 и движущимся между ними контролируемым листовым прокатом 5, блока усиления 6, спектроанализатора 7, измерителя временных интервалов 8, блока синхронизации и формирования временных стробов 9, блока управления 10, клавиатуры 11, устройства отображения информации 12, блока обработки информации 13, измерителя амплитуд сигналов 14, системы сбора данных 15 и блока временной селекции 16.

Измерительное устройство работает следующим образом. Работа всей схемы управляется цифровыми кодами от блока программного управления 10. При этом широкополосный генератор 1 высокочастотных импульсов, выполненный в соответствии с рекомендациями [10], вырабатывает радиоимпульсы с амплитудой около 200 В, возбуждающие пьезоэлектрический преобразователь 2. Преобразователь 2 излучает ультразвуковой импульс в жидкость 4 нормально к поверхности движущегося листа 5, а приемный преобразователь 3 принимает первый 1, второй 2, прошедшие через лист импульсы продольной C1 волны, прошедший через лист импульс 3 поперечной Ct волны (фиг.2а) и импульс 4 продольной волны С0 (при отсутствии листа в акустическом тракте) (фиг.2б). При этом блок управления 10 так регулирует коэффициент усиления усилителя 6.2, чтобы амплитуда первого прошедшего импульса 1 независимо от толщины листа Нх и коэффициента затухания ультразвука в материале была бы одинаковой. Это позволяет увеличить точность измерения временных интервалов. Высокочастотные импульсы (фиг.2а и б), выделенные временным селектором 16, изготовленным аналогично [11], поступают в блок спектральной обработки 7, а продетектированные сигналы (фиг.2в и г) детектором 6.3 поступают на измеритель временных интервалов 8 и измеритель амплитуд 14.

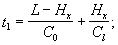

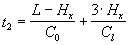

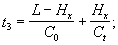

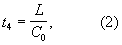

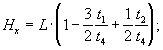

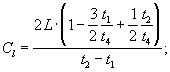

Измеритель временных интервалов 8 (фиг.1) измеряет время от каждой посылки зондирующего импульса до приема информативных импульсов, указанных на фиг.2а и б. Значения этих интервалов равны:

где Нх - неизвестная толщина в точке прозвучивания; C1 и Ct - скорости распространения продольных и поперечных волн в материале изделия; С0 - скорость звука в жидкости.

Измерение времени блоком 8 осуществляется путем счета тактовых импульсов высокочастотного генератора от момента посылки до прихода каждого информативного сигнала, аналогично [12, 13]. Результаты измерений интервалов времени в каждой точке прозвучивания передаются в систему сбора данных 15, а затем передаются в блок обработки информации 13. Блок обработки информации 13, выполненный в соответствии с [14, 15] по измеренным интервалам и уравнениям (2) определяет неизвестные параметры:

где L - известное расстояние между излучателем и приемником.

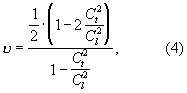

Использование приемного преобразователя в виде кольца с внутренним радиусом, равным размеру излучающего преобразователя, позволяет, как это сказано в [16], увеличить амплитуду импульса U3, связанного с распространением поперечной Ct волны в изделии на 6-10 дБ, что увеличивает точность измерений. Блок обработки информации 13 (фиг.1) по определенным скоростям распространения продольных C1 и поперечных Ct волн вычисляет одну из упругих характеристик - коэффициент Пуассона в соответствии с (1)

а по известным корреляционным зависимостям для конкретных материалов между прочностными характеристиками и скоростями распространения упругих волн определяет предел прочности, предел текучести и твердость материала изделия.

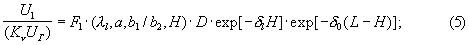

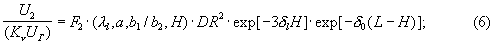

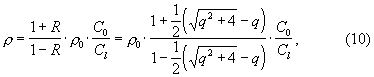

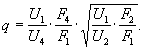

Для определения модуля Юнга Е и модуля сдвига G в соответствии с алгоритмом (1) необходимо определить плотность ρ материала контролируемого изделия. Для этого с помощью измерителя амплитуд сигналов 14 (фиг.1) измеряются амплитуды первого U1 и второго U2 прошедших через лист импульсов продольных волн, а также амплитуда U4 импульса, прошедшего через жидкость.

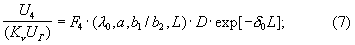

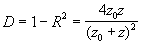

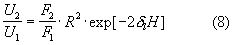

Значения амплитуд этих сигналов в соответствии с уравнениями акустического тракта [4] можно записать в виде:

где Kν - коэффициент двойного электромеханического преобразования излучателя 2 и приемника 3, Uг - амплитуда возбуждающего электрического напряжения, подаваемого на излучающий преобразователь 2 от генератора высокой частоты 1;  - коэффициент прозрачности границы раздела жидкость-твердое тело по энергии;

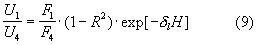

- коэффициент прозрачности границы раздела жидкость-твердое тело по энергии;  - коэффициент отражения звука по амплитуде от этой границы; Fi - функции, учитывающие дифракционное ослабление звукового пучка, зависящее от волновых размеров преобразователей, расстояний в акустическом тракте и определяемых в соответствии с [17]; z0=ρ0·c0 и z=ρ·сl - удельные акустические импедансы жидкости (воды) и материала изделия.

- коэффициент отражения звука по амплитуде от этой границы; Fi - функции, учитывающие дифракционное ослабление звукового пучка, зависящее от волновых размеров преобразователей, расстояний в акустическом тракте и определяемых в соответствии с [17]; z0=ρ0·c0 и z=ρ·сl - удельные акустические импедансы жидкости (воды) и материала изделия.

Если учесть, что коэффициент затухания звука в материале изделия существенно больше затухания в воде, то из (5)-(7) следует:

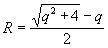

Совместное решение уравнений (8) и (9) позволяет определить коэффициент отражения  из решения уравнения R2+qR-1=0 и плотность материала изделия ρ

из решения уравнения R2+qR-1=0 и плотность материала изделия ρ

где

Измеритель амплитуд сигналов 14 (фиг.1) выполнен в виде одноразрядного двуполярного параллельного аналого-цифрового преобразователя АЦП в соответствии с [18]. Коды амплитуд сигналов от блока 14 поступают в систему сбора данных и затем транслируются в блок обработки информации 13, который вычисляет плотность материала изделия в соответствии с алгоритмом (10), модуль Юнга Е и сдвига G в соответствии с алгоритмом (1), а средний размер зерна материала определяется в соответствии с алгоритмом, изложенном в прототипе [9]. При этом блок спектральной обработки может быть построен в соответствии с [19, 20]. Блок программного управления (10) и блок синхронизации и формирования стробирующих импульсов (9) выполнен в соответствии с рекомендациями [21].

Литература

1. Шулаев И.Л. Контроль в производстве черных металлов. М.: Металлургия, 1978.

2. Крауткрамер И., Крауткрамер Г. Ультразвуковой контроль материалов. Справочник, М.: Металлургия, 1991.

3. В мире неразрушающего контроля, 2002, №3 (17), с. 34-35.

4. Неразрушающий контроль./Под редакцией В.В. Сухорукова, т. 2. Акустические методы контроля. Ермолов И.М., Алешин И.П., Потапов А.И. М.: Высшая школа, 1991.

5. Ботаки А.А., Ульянов В.Л., Шарко А.В. Ультразвуковой контроль прочностных свойств конструкционных материалов. М.: Машиностроение, 1983.

6. Химченко Н.В. Ультразвуковой структурный анализ металлических материалов и изделий. М.: Машиностроение, 1976, с.17.

7. Добротин Д.Д., Паврос А.С., Паврос С.К. Способ ультразвукового контроля среднего размера зерна материала. Патент РФ №2141652, БИ №322, 1999.

8. Артемов В.Е., Добротин Д.Д., Паврос С.К., Трошин А.К. Способ измерения скоростей распространения продольных и поперечных волн в плоских изделиях. АС СССР №1146558, БИ №11, 1985.

9. Добротин Д.Д., Паврос А.С., Паврос С.К. Способ ультразвукового контроля среднего размера зерна материала движущегося листового проката. Патент РФ №2187102, БИ №22, 2002.

10. БЭК 3: Силовая электроника фирмы HARMS. Додэка.

11. Соловьев В. Проектирование цифровых систем на основе программируемых логических интегральных схем. Горячая Линия - Телеком, 2001.

12. Аббакумов К.Е., Добротин Д.Д., Паврос С.К., Топунов А.В. Устройство для измерения толщины движущихся изделий. АС СССР №1481595, БИ №19, 1989.

13. Аббакумов К.Е., Добротин Д.Д., Паврос С.К., Топунов А.В. Ультразвуковой толщиномер для контроля движущегося металлопроката. Радиоэлектроника в СПбГЭТУ, СПб, 1996, с. 129-131.

14. Гребнев А. Микроконтроллеры семейства AVR фирмы ATMEL. Радиософт, 2002.

15. Стешенко Б. ПЛИС фирмы ALTERA: элементная база, система проектирования и языки описания аппаратуры. Додэка, 2002.

16. Паврос А.С., Паврос С.К., Щукин А.В. Измерение скоростей распространения продольных и поперечных волн в материале движущихся изделий. Труды конференции и “Неразрушающий контроль конструкционных материалов”. 2002, г. Львов, 2002 г., вып.2, с. 24-27.

17. Khimunin A.S., Numerikal Calculation of the Diffraction Corrections for the Precise Measurment of Vetrasound Absorption. Acustica, 1972, v.27, №4, p.173-181.

18. Цифровые и аналоговые микросхемы./Под ред. Якубовского С.В. М.: Радио и связь, 1989.

19. Ганеев Р. Математические модели в задачах обработки сигналов: Справочное пособие. Горячая Линия - Телеком, 2002.

20. Солонина А., Улахович Д. Алгоритмы и процессоры цифровой обработки сигналов. BHV, 2001.

21. Густав О., Джангуидо П. Цифровые системы автоматизации и управления. Невский Диалект, 2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ЛИСТОВОГО ПРОКАТА | 2002 |

|

RU2224249C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2003 |

|

RU2231055C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ТОНКОЛИСТОВОГО ПРОКАТА С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2004 |

|

RU2262694C1 |

| УЛЬТРАЗВУКОВОЙ ЭХОИМПУЛЬСНЫЙ ТОЛЩИНОМЕР | 2003 |

|

RU2246694C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2187102C2 |

| УЛЬТРАЗВУКОВОЙ МНОГОКАНАЛЬНЫЙ ДЕФЕКТОСКОП | 2001 |

|

RU2217740C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2005 |

|

RU2284413C1 |

| СПОСОБ ИЗМЕРЕНИЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2007 |

|

RU2334224C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2003 |

|

RU2231056C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1999 |

|

RU2168723C2 |

Изобретение относится к методам измерения физико-механических характеристик материала. Технический результат - разработка устройства для ультразвукового контроля прочностных характеристик, упругих характеристик (модуль Юнга, модуль сдвига, коэффициент Пуассона) и структурных характеристик (средний размер зерна) материала в динамическом режиме. Устройство содержит излучающий пьезопреобразователь, подключенный к генератору высокочастотных импульсов, приемный преобразователь, соединенный с блоком усиления, подключенные к его выходу измеритель временных интервалов и спектроанализатор. А также приемный преобразователь, выполненный в виде кольца, внутренний радиус которого равен радиусу излучающего преобразователя. При этом блок усиления состоит из последовательного соединения предварительного усилителя, усилителя с регулируемым коэффициентом усиления и детектора. Также дополнительно включены измеритель амплитуд регистрируемых сигналов, блок синхронизации и формирования временных стробирующих импульсов, блок временной селекции, блок управления, соединенный с клавиатурой, устройством отображения информации, блоком усиления и генератором высокочастотных импульсов, система сбора данных и блок обработки информации. При этом вход измерителя амплитуд подключен к детектору блока усиления, выход блока синхронизации и формирования временных стробирующих импульсов подключен ко входам генератора высокочастотных импульсов, измерителя временных интервалов, блока временной селекции, спектроанализатора, системы сбора данных, а его вход - к выходу блока управления. Входы спектроанализатора соединены с выходом блока временной селекции и блока управления, а его выход - с входом системы сбора данных, к которой подключены также выходы измерителя временных интервалов, измерителя амплитуд сигналов, а ее выход подключен к входу блока обработки информации, который соединен с выходом блока управления, а вход блока временной селекции подключен к выходу усилителя с регулируемым коэффициентом усиления. 2 ил.

Устройство для измерения физико-механических характеристик материала движущегося листового проката, содержащее излучающий пьезопреобразователь, подключенный к генератору высокочастотных импульсов, приемный преобразователь, соединенный с блоком усиления, подключенные к его выходу измеритель временных интервалов и спектроанализатор, отличающийся тем, что приемный преобразователь выполнен в виде кольца, внутренний радиус которого равен радиусу излучающего преобразователя, блок усиления состоит из последовательного соединения предварительного усилителя, усилителя с регулируемым коэффициентом усиления и детектора, дополнительно включены измеритель амплитуд регистрируемых сигналов, блок синхронизации и формирования временных стробирующих импульсов, блок временной селекции, блок управления, соединенный с клавиатурой, устройством отображения информации, блоком усиления и генератором высокочастотных импульсов, система сбора данных и блок обработки информации, причем вход измерителя амплитуд подключен к детектору блока усиления, выход блока синхронизации и формирования временных стробирующих импульсов подключен ко входам генератора высокочастотных импульсов, измерителя временных интервалов, блока временной селекции, спектроанализатора, системы сбора данных, а его вход - к выходу блока управления, входы спектроанализа соединены с выходом блока временной селекции и блока управления, а его выход - с входом системы сбора данных, к которой подключены также выходы измерителя временных интервалов, измерителя амплитуд сигналов, а ее выход подключен к входу блока обработки информации, который соединен с выходом блока управления, а вход блока временной селекции подключен к выходу усилителя с регулируемым коэффициентом усиления.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2187102C2 |

| Устройство для измерения толщины движущихся изделий | 1987 |

|

SU1481595A1 |

| СПОСОБ ДЕФЕКТОМЕТРИИ ПРОКАТНЫХ ЛИСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123401C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| УДАРНО-АКУСТИЧЕСКИЙ ДЕФЕКТОСКОП | 1998 |

|

RU2167419C2 |

| СЕКРЕТНЫЙ ЗАМОК | 1992 |

|

RU2061162C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛОВ | 1997 |

|

RU2141652C1 |

| Трансформатор для бесконтактного управления громкостью звука в электромузыкальных инструментах | 1956 |

|

SU105966A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ ИЗ КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ И УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039979C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| Способ измерения скоростей распространения продольных и поперечных звуковых волн в плоских изделиях | 1983 |

|

SU1146558A1 |

Авторы

Даты

2004-08-10—Публикация

2003-05-26—Подача