Изобретение относится к металлургии, преимущественно к получению деформированных биметаллических заготовок.

Известен способ получения непрерывнолитых биметаллических заготовок. (Патент N 2086346 RU. Способ получения непрерывнолитых биметаллических заготовок и устройство для его осуществления /В.В. Стулов, В.И.Одиноков. Опубл. 10.08.97. Бюл. N 22,[1]), включающий заливку в кристаллизатор основного жидкого металла, формирование корочки на гранях кристаллизатора, подачу в кристаллизатор ленты из другого металла в твердом состоянии и затвердевание биметаллической заготовки, причем сформированную корочку разрушают на наклонных гранях кристаллизатора, а ленту из другого металла подают после разрушения корочки и предварительного обжатия основного металла в двухфазном состоянии, затем осуществляют дополнительное обжатие двух слоев металла в твердом состоянии, калибрование поверхности биметаллической заготовки и ее выталкивание из кристаллизатора.

Недостаток способа получения биметаллических заготовок [1] заключается в возможности расслоения биметаллической заготовки по границе двух металлов по причине недостаточных давлений дополнительного обжатия двух слоев металлов в твердом состоянии. Кроме этого, подача в кристаллизатор ленты из другого металла в твердом состоянии позволяет получать биметаллические заготовки, ограниченные толщиной ленты.

Предложенный способ направлен на создание высокопроизводительного и ресурсосберегающего процесса получения биметаллических заготовок.

Технический результат, получаемый при осуществлении заявляемого способа заключается в:

1. Получении биметаллических заготовок произвольной длины и толщины.

2. Увеличении прочности биметаллического соединения.

3. Улучшении качества поверхности и внутренней структуры биметаллической заготовки.

Ограничительные признаки: установка затравки и заливка жидкого металла в кристаллизатор; кристаллизатор изготовлен с двумя парными вертикальными стенками, выполненными с возможностью возвратно-поступательного движения, и двумя парными стенками с наклонным верхним и вертикальным нижним участками, выполненными с возможностью вращательного движения, формирование корочки на стенках кристаллизатора; обжатие металла в двухфазном состоянии; подача в кристаллизатор ленты из металла, инородного разливаемому в твердом состоянии, калибрование поверхности затвердевшей заготовки и ее выталкивание из кристаллизатора.

Отличительные признаки: в кристаллизатор на жидкий металл засыпают шлаковую смесь; получают заготовку определенной длины из разливаемого жидкого металла; после заливки жидкого металла в кристаллизатор вводят две ленты, выполненные в виде электродов, из металла, инородного разливаемому, с последующим их разогревом и плавлением за счет пропускания через них электрического тока, а подачу жидкого металла в кристаллизатор прекращают; в кристаллизатор попеременно заливают жидкий металл и вводят ленты-электроды из металла, инородного разливаемому, до получения заготовок определенной длины; скорость И1 получения заготовки из металла лент-электродов и скорость И2 получения заготовки из разливаемого жидкого металла связаны между собой следующим соотношением И1=(0,3-0,6)И2; ленты-электроды подают вдоль стенок кристаллизатора с наклонным верхним участком, разогревают и плавят их за счет индивидуального пропускания через каждую из них электрического тока; заливаемый жидкий металл имеет более высокую температуру плавления, чем металл лент-электродов.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Засыпка в кристаллизатор на жидкий металл шлаковой смеси обеспечивает плавление смеси с предохранением металла от окисления воздухом.

Получение заготовки определенной длины из разливаемого жидкого металла определяется ее предназначением.

Введение двух лент, выполненных в виде электродов, из металла, инородного разливаемому, после заливки жидкого металла в кристаллизатор обеспечивает возможность разогрева лент и создает благоприятные условия для их последующего плавления. Кроме этого, исключается возможность разбрызгивания металла и создаются благоприятные условия для регулирования глубины проникновения лент с формированием биметаллического соединения.

Разогрев и плавление двух лент, выполненных в виде электродов из металла, инородного разливаемому, за счет пропускания через них электрического тока с прекращением подачи жидкого металла в кристаллизатор поддерживает температуру расплава в строго заданном интервале и создает благоприятные условия для формирования биметаллического соединения металлов.

Попеременная заливка в кристаллизатор жидкого металла и введение лент-электродов из металла, инородного разливаемому, обеспечивает возможность получения биметаллической деформированной заготовки определенной длины, состоящей из заготовки, полученной из разливаемого металла, и заготовки из инородного металла лент-электродов.

Уменьшение соотношения скорости получения заготовок И1<0,3•И2 (где И1 - скорость получения заготовки из металла лент-электродов, И2 - скорость получения заготовки из разливаемого жидкого металла) ухудшает качество биметаллической заготовки по причине недостаточных скоростей деформации металла.

Кроме этого, существенно уменьшается производительность процесса получения заготовок и усложняется регулирование системы охлаждения кристаллизатора.

Увеличение соотношения И1>0,6И2 приводит к возможности получения заготовок ограниченной толщины или к нерациональному увеличению расхода электроэнергии на плавление металла лент-электродов.

Подача в кристаллизатор двух лент-электродов вдоль стенок с наклонным верхним участком с разогревом и плавлением их за счет индивидуального пропускания через каждую из них электрического тока обеспечивает возможность увеличения скорости разливки заготовок и получение более качественного биметаллического соединения двух металлов.

Заливка жидкого металла в кристаллизатор с более высокой температурой плавления, чем металла лент-электродов уменьшает разогрев кристаллизатора до необходимой температуры и расход электроэнергии на расплавление лент.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1].

Известное устройство для получения непрерывнолитых биметаллических заготовок [1] содержит разливочную емкость со средством для дозирования металла, водоохлаждаемый кристаллизатор и ленту с механизмом ее подачи, причем кристаллизатор имеет две парные вертикальные стенки, выполненные с возможностью возвратно-поступательного движения, и две парные стенки с наклонным верхним и вертикальным нижним участками, выполненные с возможностью вращательного движения.

Недостаток известного устройства заключается в невозможности реализации попеременной заливки в кристаллизатор жидкого металла и введения лент из металла, инородного разливаемому, с последующим их плавлением, а также отсутствие системы автоматизированного регулирования скорости получения заготовок.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в:

1. Повышении надежности работы установки.

2. Управлении работой устройства и процессом получения заготовок в широких пределах.

3. Рациональном расходовании электроэнергии.

Заявляемая установка характеризуется следующими существенными признаками.

Ограничительные признаки: разливочная емкость со средством для дозирования металла; кристаллизатор с двумя парными вертикальными стенками, выполненными с возможностью возвратно-поступательного движения, и двумя парными стенками с наклонным верхним и вертикальным нижним участками, выполненными с возможностью вращательного движения; выполненная из металла, инородного разливаемому, лента с механизмом ее подачи.

Отличительные признаки: датчик скорости движения заготовки с системой автоматизированного управления скоростью получения заготовки; вторая лента, выполненная из металла, инородного разливаемому, с механизмом ее подачи; ленты выполнены в виде электродов; покрытие из неэлектропроводного материала снаружи лент.

Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем.

Наличие датчика скорости движения заготовки позволяет непрерывно получать сигнал и контролировать процесс разливки.

Наличие системы автоматизированного управления скоростью получения заготовки по сигналам, поступающим от датчика скорости движения заготовки, позволяет получать заготовки из металла лент-электродов и разливаемого металла на разных скоростях от границы биметаллического соединения.

Наличие второй ленты, выполненной из металла, инородного разливаемому, с механизмом ее подачи позволяет в широких пределах регулировать количество расплавляемого металла, а соответственно скорость получения биметаллической заготовки.

Выполнение лент в виде электродов позволяет пропускать через них электрический ток с их разогревом и плавлением за короткий промежуток времени. В результате улучшается качество биметаллической деформированной заготовки.

Наличие снаружи лент покрытия из неэлектропроводного материала исключает возможность потери (утечки) тока при касании с металлами и создает благоприятные условия для ввода лент-электродов в кристаллизатор.

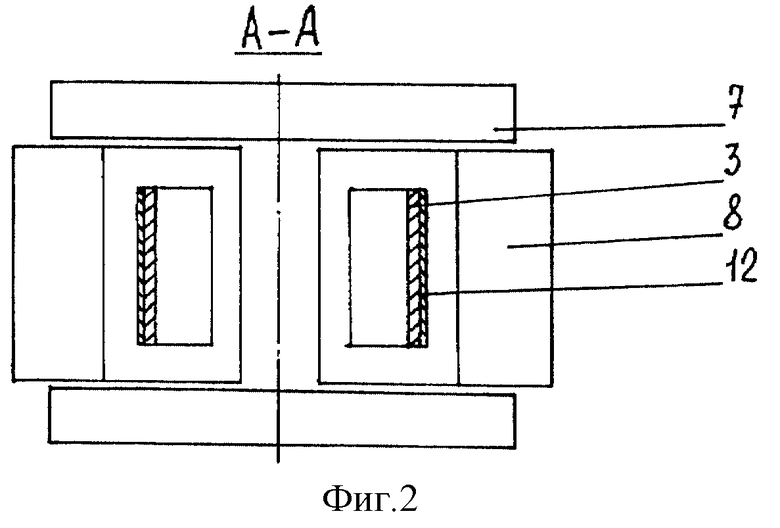

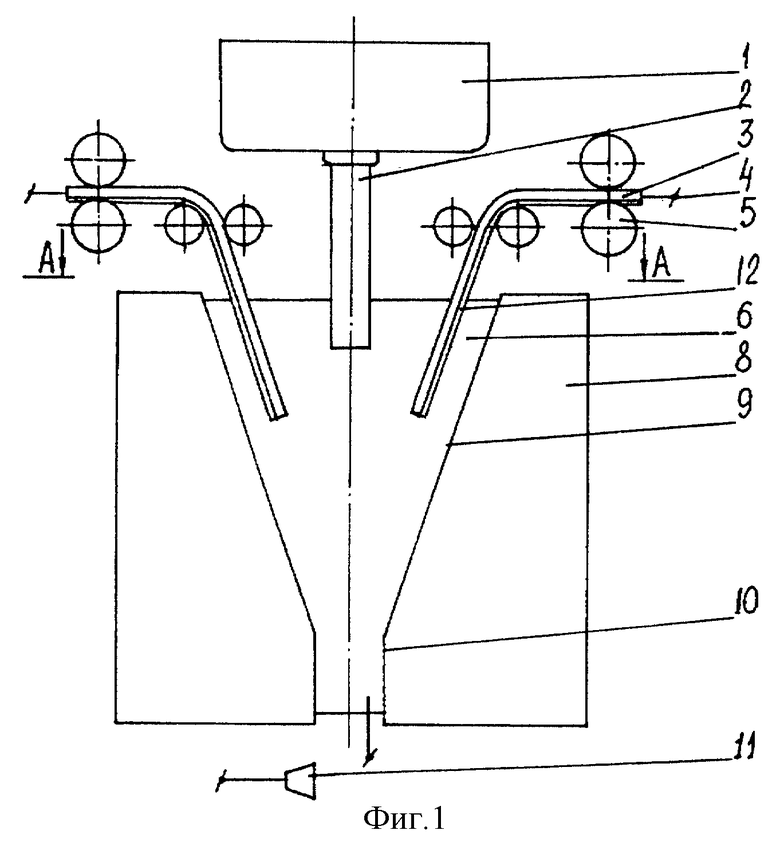

На фиг. 1 приведен внешний вид заявляемой установки, на фиг.2 - сечение А-А фиг. 1.

Заявляемая установка на фиг. 1 и 2 состоит из разливочной емкости 1 со средством для дозирования металла 2, лент-электродов 3 с покрытием 12 с токоподводами 4, механизмов 5 подачи лент-электродов, кристаллизатора 6 с двумя парными вертикальными стенками 7 и двумя парными стенками 8 с наклонным верхним участком 9 и вертикальным нижним участком 10, датчика 11 скорости движения заготовки. Датчик 11 подключен в систему автоматизированного управления скоростью получения заготовок. Снаружи лент-электродов 3 нанесено покрытие 12 из неэлектропроводного материала 12.

Способ реализации заявляемой установки осуществляется следующим образом.

Предварительно в кристаллизатор 6 устанавливается приспособление - затравка, предотвращающая выливание расплава. После этого жидкий металл из разливочной емкости 1 через средство для дозирования металла 2 поступает в кристаллизатор 6 и заполняет его. После достижения расплавом определенного уровня заливки на зеркало засыпают шлаковую смесь, которая плавится и предохраняет жидкий металл от окисления воздухом. Включают привод кристаллизатора 6. В результате две парные вертикальные стенки 7 совершают возвратно-поступательное движение с выталкиванием заготовок, а две парные стенки 8 совершают сложное вращательное движение с обжатием металла в двухфазном состоянии и корочки на наклонном верхнем участке 9 и калиброванием поверхности продеформированной заготовки на вертикальном нижнем участке 10. После получения заготовки определенной длины в кристаллизатор 6 при помощи механизмов 5 вводят ленты-электроды 3 с покрытием 12, выполненные из металла, инородного разливаемому, погружением их в расплав, а подачу металла из ковша 1 прекращают. После этого скорость получения заготовки И2 уменьшают до значения И1= (0,3-0,6)И2. Одновременно через токоподводы 4 на ленты-электроды подают электрический ток определенной величины, который дополнительно разогревает ленты с их плавлением. Регулировка скорости получения заготовок контролируется датчиком 11 и поддерживается системой автоматического управления скоростью получения заготовок. После формирования биметаллического соединения и получения заготовок заданной длины из переплавляемого металла лент-электродов 3 подачу их в кристаллизатор 6 механизмами 5 прекращают и отключают электрический ток на токоподводы 4. Далее повторяется процесс получения заготовки из жидкого металла, разливаемого из емкости 1.

Группа изобретений относится к металлургии и направлена на создание высокопроизводительного и ресурсосберегающего процесса получения биметаллических заготовок. В способе получения непрерывных деформированных биметаллических заготовок (НДБЗ) введение в кристаллизатор лент-электродов осуществляется после заливки жидкого металла с последующим их разогревом и плавлением за счет пропускания через них электрического тока. В кристаллизатор попеременно заливают жидкий металл и вводят ленты-электроды из металла, инородного разливаемому, до получения заготовок определенной длины. В кристаллизатор подают две ленты-электрода вдоль стенок с наклонным верхним участком с их разогревом и плавлением за счет индивидуального пропускания через каждую из них электрического тока, а заливаемый жидкий металл имеет более высокую температуру плавления, чем металл лент-электродов. Скорость получения заготовки из металла лент-электродов И1 и скорость получения заготовки И2 из разливаемого жидкого металла связаны между собой соотношениями И1 = (0,3-0,6)И2. Установка для получения НДБЗ снабжена двумя лентами-электродами с механизмами их подачи, снаружи лент нанесено покрытие из неэлектропроводного материала и установлен датчик скорости движения заготовки с системой автоматизированного управления скоростью получения заготовок. 2 с. и 1 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086346C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077766C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1994 |

|

RU2086347C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112622C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| Способ разливки металла | 1988 |

|

SU1740122A1 |

| US 4438803, 27.03.1984 | |||

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

Авторы

Даты

2002-02-10—Публикация

2000-01-10—Подача