Изобретение относится к металлургии, в частности к установкам для непрерывной разливки и деформации металлов.

Наиболее близким к предлагаемому способу является способ непрерывной разливки металлов [1. Патент N 2077766 RU. Способ непрерывной разливки металлов и установка для его осуществления/ В.В.Стулов, В.И.Одиноков. 0публ. 20.04.97. Бюл.N 11], включающий заливку металла в кристаллизатор, выполненный с вертикальными гранями с возможностью возвратно-поступательного движения и наклонными гранями с возможностью вращательного движения, введение вдоль наклонных граней кристаллизатора двух лент, изготовленных из материала разливаемого металла с последующим их разогревом и плавлением, формирование заготовки с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании.

Недостатком известного способа непрерывной разливки металлов [1] является то, что введение вдоль наклонных граней кристаллизатора двух лент, изготовленных из материала разливаемого металла, обеспечивает только возможность равномерного разогрева граней в результате плавления лент.

Заявляемый способ направлен на создание высокоэффективного процесса получения непрерывнолитых деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

- повышении производительности процесса получения непрерывнолитых деформированных заготовок;

- увеличении выхода годных заготовок;

- улучшении структуры заготовок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: установка затравки и заливка жидкого металла в кристаллизатор; кристаллизатор выполнен с парными вертикальными гранями с возможностью возвратно-поступательного движения и парными гранями с наклонным верхним участком с возможностью вращательного движения; введение в кристаллизатор двух лент, изготовленных из материала разливаемого металла; формирование заготовки с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании.

Отличительные признаки: в неработающий кристаллизатор вводят две ленты с их сведением к центру кристаллизатора; заливка жидкого металла в кристаллизатор; достижение определенного уровня заливки с образованием корочки и заготовки включением кристаллизатора в работу.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Введение перед началом разливки в неработающий кристаллизатор двух лент с их сведением к центру кристаллизатора уменьшает требования к технологии разливки и элементам конструкции установки, в частности к стакану, так как позволяет регулировать глубину проникновения потоков расплава. Кроме этого, обеспечивается возможность разливки жидкого металла с минимальным перегревом над температурой ликвидус при расположении разливочной емкости непосредственно над кристаллизатором на минимальном расстоянии. Обеспечивается стабильность процесса разливки и возможность увеличения его производительности.

Подача жидкого металла в кристаллизатор с достижением определенного уровня заливки и погружения в расплав сведенных к центру кристаллизатора лент обеспечивает образование корочки заготовки достаточной толщины с целью ее последующей деформации при включении кристаллизатора в работу и получении упрочненной заготовки.

Для реализации заявляемого способа заявляется установка, уровень техники которой известен [1,2].

Известная установка для непрерывной разливки металлов [1] содержит кристаллизатор, выполненный с вертикальными гранями, имеющими возможность возвратно-поступательного движения, и наклонными гранями, имеющими возможность вращательного движения, промежуточный ковш с погружным стаканом, устройство для ввода лент и устройство для подвода горячего газа в кристаллизатор с механизмом перемещения газопровода и сферической крышкой.

Наиболее близким к заявляемой установке является установка для непрерывного литья заготовок [2. Патент N 2086347 RU. Установка для непрерывного литья заготовок /В.В.Стулов, В.И.Одиноков. Опубл. 10.08.97.Бюл.N 22], содержащая разливочный ковш со стаканом, кристаллизатор, выполненный с парными вертикальными гранями, имеющими возможность возвратно-поступательного движения, и парными гранями с наклонным верхним участком и с возможностью вращательного движения, барабаны для ввода двух лент в кристаллизатор, средство для прижатия лент к поверхности граней с наклонным верхним участком и устройство для обогрева граней кристаллизатора.

Недостатком известных установок [1,2] является необходимость уменьшения скорости разливки при замене стакана, приводящее к ухудшению качества заготовки и потере производительности установки, а также возможность оплавления корочки заготовки с последующим растрескиванием металла или выливанием расплава при разрушении (оплавлении) стакана. Введение в кристаллизатор лент из основы разливаемого металла обеспечивает только защиту поверхности граней с наклонным верхним участком от возможного перегрева и окисления, а также улучшает качество поверхности заготовки.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в повышении надежности ее работы.

Заявляемая установка характеризуется существенными признаками.

Ограничительные признаки: разливочный ковш со стаканом; кристаллизатор, выполненный с парными вертикальными гранями, имеющими возможность возвратно-поступательного движения, и парными гранями с наклонным верхним участком и с возможностью вращательного движения; барабаны для ввода двух лент в кристаллизатор; направляющие ролики.

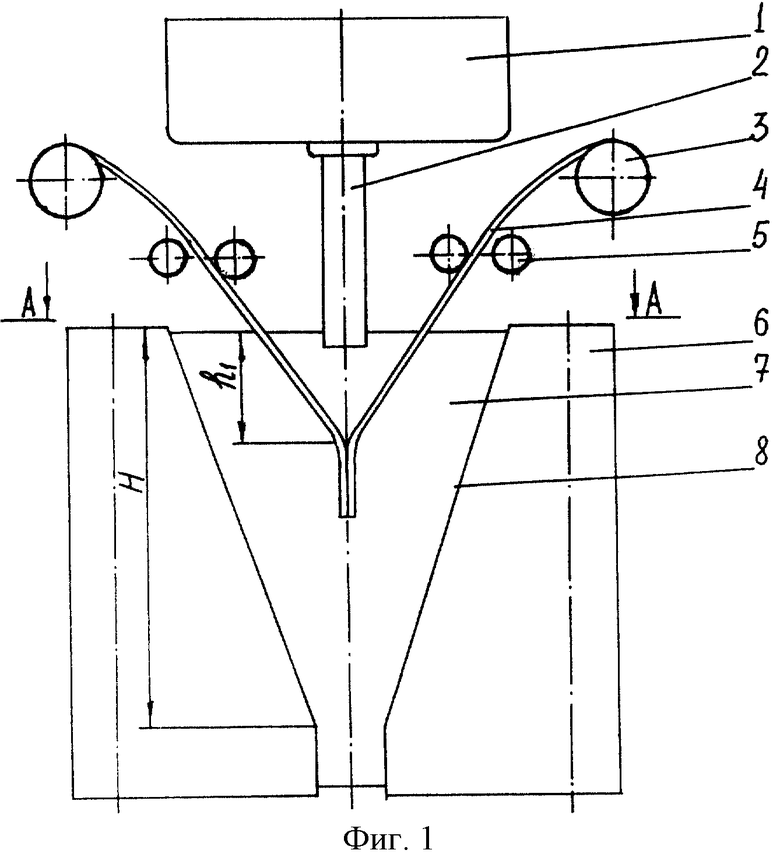

Отличительные признаки: барабаны и направляющие ролики выполнены с возможностью сведения вводимых лент к центру кристаллизатора; ширина "b1" лент и высота "h1" смыкания двух лент от входа в кристаллизатор связаны с шириной "b"и высотой "H" наклонного верхнего участка граней следующими соотношениями: b1= (0,7 - 0,8)b и h1= (0,4 - 0,6)H.

Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем.

Расположение барабанов и направляющих роликов с возможностью сведения вводимых лент к центру кристаллизатора исключает проникновения расплава в глубь кристаллизатора с оплавлением корочки за счет разрушения струи металла и перераспределения скоростей потоков.

Уменьшение ширины сводимых к центру кристаллизатора лент b1 < 0,7b (где b - ширина наклонного участка граней) приводит к возможности проникновения струи жидкого металла в глубь кристаллизатора при нарушении центрирования со смещением струи расплава в сторону одной из вертикальных граней. Кроме этого, уменьшается время нагрева лент и увеличивается вероятность оплавления лент при недостаточной их толщине.

Увеличение ширины сводимых к центру кристаллизатора лент b1 > 0,8b затрудняет введение лент в кристаллизатор с возможностью их коробления при воздействии с корочкой заготовки, образующейся на поверхности вертикальных граней.

Уменьшение высоты смыкания двух лент от входа в кристаллизатор h1 < 0,4H (где H - высота наклонного верхнего участка граней) приводит к возможности разбрызгивания жидкого металла при воздействии с лентами, колебанию мениска расплава и неравномерному прогреву лент за счет недостаточной глубины их проникновения в расплав от точки смыкания.

Увеличение высоты смыкания двух лент от входа в кристаллизатор h1 > 0,6H замораживает рост корочки заготовки со стороны граней с наклонным верхним участком за счет проникновения струи расплава на значительную глубину и соприкосновения лент с корочками в зоне срастания фронтов кристаллизации.

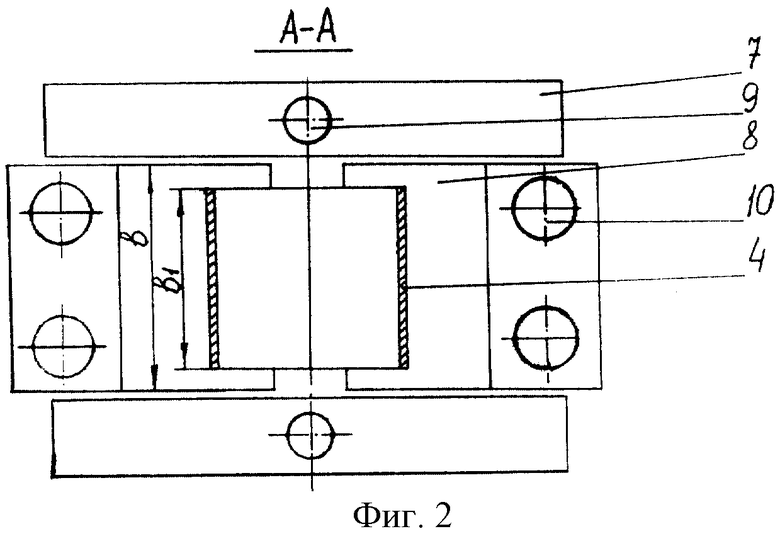

На фиг. 1 и 2 представлена установка, предназначенная для реализации заявляемого способа, где 1 - разливочный ковш, 2 - стакан (насадок), 3 - барабан с лентой, 4, 5 - направляющие ролики, 6 - кристаллизатор, 7 - вертикальные грани, 8 - грани с наклонным верхним участком, 9 и 10- водоохлаждаемые каналы.

Способ осуществляется заявляемой установкой следующим образом.

В кристаллизатор 6 устанавливается специальное приспособление - затравка, предотвращающая выливание расплава, и включается подача воды в водоохлаждаемые каналы 9 и 10 граней 7 и 8. Разливочный ковш 1 со стаканом (насадком) 2 устанавливается на минимальном расстоянии от кристаллизатора 6. Включают подачу лент 4 с барабанов 3 в неработающий кристаллизатор 6 между направляющими роликами 5 с их сведением к центру кристаллизатора. После этого жидкий металл из разливочного ковша 1 через стакан 2 поступает в кристаллизатор 8 и заполняет его. После достижения расплавом определенного уровня заливки и образования корочки заготовки при сведенных к центру кристаллизатора лентах 4 установку включают в работу. В результате парные вертикальные грани 7 совершают возвратно-поступательное движение с выталкиванием продеформированной заготовки из кристаллизатора, а парные грани с наклонным верхним участком 8 совершают вращательное движение с одновременным обжатием корочки металла, образующейся на гранях с наклонным верхним участком 8, и лент 4 и калиброванием поверхности заготовки. В процессе работы установки ленты 4 подаются в кристаллизатор самопроизвольно за счет их движения с продеформированной заготовкой и надежно защищают корочки металла от проникающего воздействия струи расплава.

Изобретение относится к области металлургии, направлено на создание высокоэффективного процесса получения непрерывнолитых деформированных заготовок. В способе получения непрерывнолитых деформированных заготовок дополнительно перед началом разливки в неработающий кристаллизатор вводят две ленты с их сведением к центру кристаллизатора. Подают жидкий металл в кристаллизатор. После достижения определенного уровня заливки и образования корочки заготовки включают кристаллизатор в работу. В установке барабаны и направляющие ролики выполнены с возможностью ввода лент к центру кристаллизатора. Ширина b1 вводимых в кристаллизатор лент и высота h1 смыкания двух лент от входа в кристаллизатор связаны с шириной b и высотой H наклонного верхнего участка граней следующими соотношениями: b1 = (0,7 - 0,8) • b и h1 = (0,4 - 0,6) • H. Технический результат - повышение производительности процесса получения заготовок, увеличение выхода годных заготовок, улучшение структуры заготовок, повышение надежности работы установки. 2 з.п. ф-лы, 2 ил.

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077766C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1994 |

|

RU2086347C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112622C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| JP 63252643, 19.10.1988 | |||

| US 4438803, 27.03.1984 | |||

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| Способ разливки металла | 1988 |

|

SU1740122A1 |

Авторы

Даты

2001-10-20—Публикация

1999-09-23—Подача