Изобретение относится к производству строительных материалов и предназначено для использования при изготовлении силикатного кирпича.

Известен способ изготовления силикатного кирпича, включающий приготовление известково-кремнеземистого вяжущего совместным помолом предварительно подсушенной до влажности 1,5–2,0% карбидной извести и высушенного до влажности 0,5–0,8% песка с модулем крупности 0,70–1,12 до удельной поверхности 4000–5000 см2/г при соотношении указанной извести и песка 1,2–2,0:1,0, приготовление сырьевой смеси смешением указанного вяжущего с подсушенным до влажности 1,5–2,0% песком того же модуля крупности в соотношении вяжущего 15–20% и песка 80–85%, формование сырца из смеси с влажностью 5,5–6,5% и температурой 50–60°С при прессовом давлении 20,0-25,0 МПа [1].

Основными существенными недостатками известного способа являются:

- большие затраты пара на подсушивание песка и извести и сушку песка;

- большие затраты электроэнергии на приготовление известково-кремнеземистого вяжущего.

Известен также способ изготовления силикатного кирпича, являющийся наиболее близким к заявленному техническому решению – аналогом, принятым за прототип, включающий приготовление вяжущего из карбидной извести с содержанием активной CaO и MgO не менее 50%, ее обработку до удельной поверхности 2400–8000 см2/г, в том числе в смеси с песком до удельной поверхности 4500–5000 см2/г и приготовление сырьевой смеси смешением полученного вяжущего с песком карьерной влажности при одновременном подогреве, последующее формирование сырца и его гидротермальную обработку в автоклаве [2].

Основными существенными недостатками указанного способа являются:

- сырьевая смесь не обеспечивает получение кирпича марки прочности выше 150;

- большие энергозатраты технологического процесса.

Предлагаемое изобретение исключает вышеуказанные недостатки.

Целью настоящего изобретения является повышение прочности силикатного кирпича, его морозостойкости и упрощение процесса его изготовления.

Поставленная цель достигается тем, что в способе изготовления силикатного кирпича, включающем приготовление вяжущего обработкой карбидной извести или ее в смеси с песком, приготовление сырьевой смеси смешением полученного вяжущего с песком карьерной влажности при одновременном подогреве, последующее формование сырца и его гидротермальную обработку в автоклаве, используют карбидную известь с содержанием активной СаО и MgO 60–70%, песок карьерной влажности с модулем крупности 0,7-1,1, обработку указанной карбидной извести проводят до удельной поверхности 9000-10000 см2/г, а ее в смеси с песком до удельной поверхности – 4500-6000 см2/г, при одновременном подогреве до 70–80°С при следующем их соотношении, мас.%: указанное вяжущее 11–22, указанный песок 78–89. Кроме того, формование сырца осуществляют при влажности смеси 6,0-8,5%, температуре 50–60°С и прессовом давлении 20-25 МПа.

На основе проведенного патентно-технического анализа, а также из опыта производства силикатного кирпича не было известно об идентичном предлагаемому способу изготовления такого кирпича.

Изложенная выше “Сущность” предлагаемого способа и его новые существенные признаки в совокупности с известными обеспечивают данному способу изобретательский уровень. Каждый из новых существенных признаков необходим, а все вместе – достаточны для решения поставленной изобретением цели.

Таким образом, правомерен вывод о соответствии заявляемого технического решения критерию “Изобретательский уровень”.

Предлагаемое техническое решение с присущей ему совокупностью существенных признаков может быть неоднократно реализовано с получением одного и того же эффекта – изготовления высокопрочных и морозостойких силикатных кирпичей, при этом сам процесс изготовления кирпича несколько упрощается по сравнению с аналогичными способами, что позволяет делать вывод о соответствии заявляемого технического решения критерию “Промышленная применимость”.

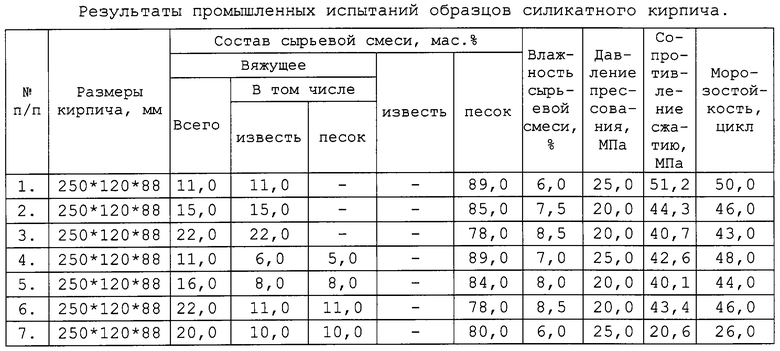

Предлагаемое изобретение апробировано в производственных условиях ЗАО “Плинфа” г. Астрахани. Ниже приводятся результаты апробации (см. табл.).

Пример 1. Вяжущее готовили обработкой карбидной извести с содержанием активной СаО и MgO 60% до удельной поверхности 10000 см2/г, а сырьевую смесь – смешением указанного вяжущего с песком карьерной влажности и модулем крупности 1,1 при одновременном подогреве до 70оС острым паром в соотношении, мас.%:

Вяжущее 11,0

Песок 89,0

Полученную сырьевую смесь увлажняли до влажности 6,0% и формовали сырец из смеси с температурой 50оС при прессовом давлении 25 МПа, а затем подвергали его гидротермальной обработке в автоклаве при 1,2 МПа по режиму 2,0+5,0+2,0 час.

Пример 2. Вяжущее готовили обработкой карбидной извести с содержанием активной СаО и MgO 70% до удельной поверхности 9000 см2/г, а сырьевую смесь получали смешением указанного вяжущего с песком карьерной влажности и модулем крупности 0,7 при одновременном подогреве до 80оС острым паром в соотношении, мас.%:

Вяжущее 15,0

Песок 85,0

Сырьевую смесь доводили до влажности 7,5% и формовали сырец из смеси с температурой 60оС при прессовом давлении 20 МПа, а затем подвергали его гидротермальной обработке в автоклаве при 1,2 МПа по режиму 2,5+4,0+2,0 час.

Пример 3. Вяжущее готовили обработкой карбидной извести с содержанием активной СаО и MgO 65% до удельной поверхности 9500 см2/г. Полученное вяжущее смешивали с песком карьерной влажности и модулем крупности 0,8 при одновременном подогреве до 70оС острым паром в соотношении, мас.%:

Вяжущее 22,0

Песок 78,0

Полученную сырьевую смесь увлажняли до влажности 8,5% и формовали сырец из смеси с температурой 50оС при прессовом давлении 20 МПа, с последующей гидротермальной обработкой в автоклаве при 1,2 МПа по режиму 2,0+5,0+2,0 час.

Пример 4. Вяжущее готовили обработкой карбидной извести с содержанием активной СаО и MgO 70% и песка карьерной влажности и модулем крупности 1,1 до удельной поверхности 6000 см2/г, а сырьевую смесь – смешением полученного вяжущего с песком, использованным для приготовления вяжущего при одновременном подогреве острым паром до 70оС в соотношении, мас.%:

Вяжущее 11,0

Песок 89,0

Сырьевую смесь увлажняли до влажности 7,0% и формовали сырец из смеси с температурой 50оС при прессовом давлении 25 МПа, а затем подвергали гидротермальной обработке при 1,2 МПа по режиму 2,0+5,0+2,0 час.

Пример 5. Вяжущее готовили обработкой карбидной извести с содержанием активной извести 60% и песка карьерной влажности и модулем крупности 0,7 до удельной поверхности 5000 см2/г. Сырьевую смесь готовили смешением полученного вяжущего с песком карьерной влажности и модулем крупности 0,7 и при одновременном подогреве до 80оС острым паром в соотношении, мас.%:

Вяжущее 16,0

Песок 84,0

Из сырьевой смеси, увлажненной до 8,0%, имеющей температуру 60оС, формовали сырец при прессовом давлении 20 МПа и подвергали его гидротермальной обработке в автоклаве при 1,2 МПа по режиму 2,5+4,0+2,0 час.

Пример 6. Вяжущее готовили из карбидной извести с содержанием активной СаО и MgO 65% и песка карьерной влажности и модулем крупности 0,9 обработкой до удельной поверхности 4500 см2/г, а сырьевую смесь получали смешением полученного вяжущего с песком, используемым для приготовления вяжущего при одновременном подогреве острым паром до 75оС в соотношении, мас.%:

Вяжущее 22,0

Песок 78,0

Из увлажненной до влажности 8,5% смеси с температурой 55оС формовали сырец из смеси при прессовом давлении 20 МПа и подвергали его гидротермальной обработке в автоклаве при 1,2 МПа по режиму 2,0+4,0+2,0 час.

Пример 7. Из карбидной извести с содержанием активной СаО и MgO 60% и песка карьерной влажности и модулем крупности 1,1 готовили вяжущее при соотношении извести и песка 1: 1, смешивали с песком той же влажности и модуля крупности в соотношении вяжущее – 20%, песок – остальное.

Полученную смесь увлажняли до 6,0% и формовали сырец при прессовом давлении 25 МПа. Полученный сырец подвергали гидротермальной обработке в автоклаве, как в примере 1.

Преимущества заявляемого способа перед прототипом состоят в том, что:

1. Полученная по способу сырьевая смесь обеспечивает изготовление силикатного кирпича с сопротивлением сжатию свыше 40,0 МПа и с морозостойкостью не ниже 40 циклов.

2. Снижаются энергозатраты при изготовлении силикатного кирпича на 15–20%.

3. Карбидная известь имеет цену в 1,5–2,0 раза ниже, чем негашеная известь, что существенно снижает себестоимость силикатного кирпича.

Источники информации

1. Патент RU № 2162454 С1, 27.01.2001.

2. Хавкин Л.М. Технология силикатного кирпича. - М.: Стройиздат, 1982, с.22, 64, 80–81, 86, 95, 106, 122, 127, 182, 241.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2001 |

|

RU2213071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ НЕГО | 1999 |

|

RU2162454C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА С ВОЗВРАТОМ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ И ФЕКАЛИЙНЫХ СТОКОВ В ЗАМКНУТЫЙ ПРОИЗВОДСТВЕННЫЙ ЦИКЛ | 2008 |

|

RU2392114C1 |

| Сырьевая смесь для производства крупноформатных силикатных изделий | 2019 |

|

RU2711648C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ВСКРЫШНЫХ ПОРОД ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2010 |

|

RU2439022C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА (ВАРИАНТЫ) | 2006 |

|

RU2308431C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1981 |

|

SU947123A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2184652C2 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

Изобретение относится к производству строительных материалов и предназначено для использования при изготовлении силикатного кирпича. Техническим результатом является повышение прочности силикатного кирпича, его морозостойкости и упрощение процесса его изготовления. В способе изготовления силикатного кирпича, включающем приготовление вяжущего обработкой карбидной извести или ее в смеси с песком, приготовление сырьевой смеси смешением полученного вяжущего с песком карьерной влажности при одновременном подогреве, последующее формование сырца и его гидротермальную обработку в автоклаве, используют карбидную известь с содержанием активной СаО и MgO 60–70%, песок карьерной влажности с модулем крупности 0,7-1,1, обработку указанной карбидной извести проводят до удельной поверхности 9000-10000 см2/г, а ее в смеси с песком до удельной поверхности – 4500-6000 см2/г, при одновременном подогреве до 70–80°С при следующем их соотношении, мас.%: указанное вяжущее 11–22, указанный песок 78–89. Также формование сырца осуществляют при влажности смеси 6,0-8,5%, температуре 50–60°С и прессовом давлении 20-25 МПа. 1 з.п. ф-лы, 1 табл.

Указанное вяжущее 11 - 22

Указанный песок 78 - 89

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М.: Стройиздат, 1982, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

2004-08-27—Публикация

2002-07-29—Подача