Изобретение относится к промышленности строительных материалов, а именно к изготовлению силикатного кирпича с использованием автоклавов для жилищного, гражданского и промышленного строительства.

Известен способ изготовления силикатного кирпича, включающий предварительный обжиг песка при температуре 1200oC с последующим охлаждением, используя в качестве хладоагента жидкий азот или другие материалы, получение известково-кремнеземистого вяжущего совместным помолом песка и извести до удельной поверхности 4000 кв.см/г, смешение вяжущего с песком, гашение сырьевой смеси, доувлажнение до формовочной влажности 7-8%, формование образцов при давлении прессования 17,6-24,5 МПа и автоклавную обработку при давлении 0,6-0,8 МПа по режиму 2,0 + 8,0 + 2,0 ч [1].

Наиболее близким аналогом для заявленного способа является способ изготовления силикатного кирпича, включающий приготовление известково-кремнеземистого вяжущего путем сушки исходных компонентов до влажности N 1-1,5%, помола карбидной извести - отхода производства ацетилена и песка, приготовление сырьевой смеси, смешение этого вяжущего с удельной поверхностью 4500-5000 см3/г с песком с модулем крупности 0,995-2,49 при тщательном перемешивании, формование сырья из полученной сырьевой смеси при прессовом давлении 20-40 МПа и его гидротермальную обработку в автоклаве [2].

Основным существенным недостатком этого известного способа, является то, что он не обеспечивает получение кирпича высокой марки прочности. Кроме того, подготовка песка является энергоемкой и дорогостоящей стадией процесса, а гашение смеси требует установки гасителей, в которых имеет место зависание смеси.

Наиболее близким аналогом для заявленной смеси является сырьевая смесь для изготовления силикатного кирпича, включающая известково-кремнеземистое вяжущее и песок. Причем в качестве известкового компонента, как в способе, так и в составе, используют карбидную известь - отход производства ацетилена с содержанием активной извести не менее 50-62,6%, а соотношение компонентов в вяжущем 1:1, содержание известково-кремнеземистого вяжущего - 10-20%, песка остальное [2].

Основным недостатком этой смеси является:

- необходимость гашения смеси в силосах-реакторах в течение 2-3 часов и для обеспечения бесперебойной работы предприятия требуется установка нескольких таких реакторов,

- зависание смеси в силосах-реакторах затрудняет ее выгрузку,

- используемая сырьевая смесь не обеспечивает получение кирпича марки прочности выше 150,

- высокая себестоимость получение извести-пушонки.

Целью изобретения является повышение силикатного кирпича, его морозостойкости и упрощение процесса его изготовления за счет ликвидации стадии гашения сырьевой смеси.

Поставленная цель достигается тем, что в способе изготовления силикатного кирпича, включающем приготовление известково-кремнеземистого вяжущего помолом карбидной извести - отхода производства ацетилена и песка и сырьевой смеси, формование сырца и его гидротермальную обработку в автоклаве, осуществляют сухой помол указанной извести с содержанием активной извести 60-65% и влажностью 1,5 2,0% и песка с модулем крупности 0,70-1,12 и влажностью 0,5-0,8% до удельной поверхности вяжущего 4000-5000 см2/г при соотношении указанной извести и песка 1,2-2,0:1,0. Причем перед помолом указанную известь подсушивают, а песок - дополнительно сушат в сушильном барабане, отбирая требуемое его количество от подсушенного до влажности 1,5-2% песка, приготовление сырьевой смеси осуществляют смешением указанного вяжущего с песком влажностью 1,5-2% при тщательном перемешивании, а формование сырца осуществляют при влажности смеси 5,5-6,5% и температуре 50-60oC при прессовом давлении 20,0-25,0 МПа.

Поставленная цель также достигается тем, что сырьевая смесь для изготовления силикатного кирпича, включающая песок и известково-кремнеземистое вяжущее, содержащее карбидную известь - отход производства ацетилена и песок, при изготовлении указанным выше способом содержит указанные компоненты при следующем их соотношении, (мас.%)%: указанное вяжущее 15-20, указанный песок 80-85. Загрузку сырца осуществляют при 1,2 МПа по режиму 2,0+6,0+1,5 ч.

Изложенные выше существенные признаки в совокупности являются новыми и обеспечивают реализацию поставленной изобретением цели. Каждый из приведенных в формуле изобретения признаков в отдельности необходим и в совокупности достаточен для реализации цели.

Исходя из наличия непосредственной причинно-следственной связи между новыми существенными признаками и целью изобретения можно сделать вывод о соответствии заявляемого технического решения критерию "Изобретательский уровень".

Совокупность новых существенных признаков, охарактеризованных выше и указанных в формуле изобретения неоднократно при их использовании обеспечивают получение положительного эффекта - повышают прочность готового кирпича и его морозостойкость, а также значительно упрощает процесс изготовления за счет исключения стадии гашения сырьевой смеси. Исходя из вышеприведенных доводов, заявляемое техническое решение в качестве изобретения соответствует критерию "промышленная применимость".

Прилагаемое изобретение апробировано в производственных условиях на оборудовании ЗАО "Комбинат силикатных строительных материалов" (г. Волгоград) и ЗАО "Плинфа" (г. Астрахань).

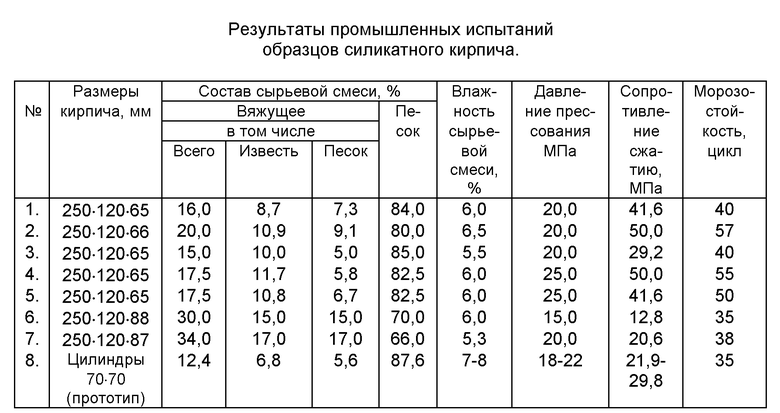

Ниже приводятся результаты этих испытаний.

Пример 1. Использовали карбидную известь с содержанием активной CaO 65%, посушенную до влажности 1,5%, и песок с модулем крупности 0,70, подсушенный до влажности 1,5%. Песок для изготовления известково-кремнеземистого вяжущего дополнительно сушили до влажности 0,8% и смешивали с подсушенной карбидной известью в соотношении И:П = 1,2:1,0, а приготовленную смесь подвергали сухому помолу в шаровой мельнице до удельной поверхности 4500,0 кв. см/г. Полученное вяжущее смешивали с подсушенным песком того же модуля крупности и влажностью 1,5% в соотношении, мас.%: вяжущее - 16,0, песок - 84,0, тщательно перемешивали смесь, добавляя горячую воду, доводя до влажности 6,0%.

Полученную сырьевую смесь подогревали до 50oC и на прессе формовали кирпич-сырец при прессовом давлении 20 МПа, а затем подвергли его гидротермальной обработке в автоклаве при 1,2 МПа по режиму 2,0+6,0+1,5 ч.

Пример 2. Известково-кремнеземистое вяжущее готовили как в примере 1, смешивали с подсушенным песком того же модуля крупности и влажностью 2,0 в соотношении, мас. %: вяжущее - 20,0, песок - 80,0. Сырьевую смесь обрабатывали как в примере 1, доводя до влажности 6,5%. Кирпич-сырец формовали при прессовом давлении 20,0 МПа и подвергали гидротермальной обработке в автоклаве по режиму 2,0+ 6,0+1,5 ч при 1,2 МПа.

Пример 3. Карбидную известь с содержанием активной CaO 60% подсушивали до влажности 2,0%, песок с модулем крупности 1,12 подсушивали до влажности 2,0%. Песок для приготовления известково-кремнеземистого вяжущего дополнительно сушили до влажности 0,5% и смешивали с подсушенной карбидной известью в соотношении И:П= 2,0:1,0, а приготовленную смесь подвергали сухому помолу в шаровой мельнице до удельной поверхности 4000,0 кв. см/г. Полученное вяжущее смешивали с песком того же модуля крупности и влажностью 2,0% в соотношении, мас. %: вяжущее - 15,0, песок - 85,0, тщательно перемешивали смесь, добавляя горячую воду, доводя до влажности 8,5%. Кирпич-сырец формовали из сырьевой смеси, подогретой до 60oС, как в примере 1 и подвергали гидротермальной обработке в автоклаве по режиму 2,0+6,0+1,5 ч при 1,2 МПа.

Пример 4. Известково-кремнеземистое вяжущее готовили из карбидной извести влажностью 2,0% c содержанием активной CaO 60% и песка с модулем крупности 1,12 и влажностью 0,5% путем их смешения в соотношении И:П = 2,0:1,0 и сухого помола в шаровой мельнице до удельной поверхности 5000 кв.см/г. Полученное вяжущее смешивали с песком того же модуля крупности и влажностью 1,5% в соотношении, мас.%: вяжущее - 17,5, песок - 82,5, тщательно перемешивали, добавляли горячую воду, доводя до влажности 6,0%. Полученную смесь подогревали до 60oC и на прессе формовали кирпич-сырец при прессовом давлении 25 МПа. Гидротермальную обработку сырца в автоклаве осуществляли при 1,2 МПа по режиму 2,0+6,0+1,5 ч.

Пример 5. Известково-кремнеземистое вяжущее готовили из карбидной извести влажностью 1,5% с содержанием активной CaO 60% и песка влажностью 0,5% и модулем крупности 0,70 смешением их в соотношении И:П = 1,6:1,0 и сухого помола в шаровой мельнице до удельной поверхности 5000 кв. см/г. Полученное вяжущее смешивали с песком того же модуля крупности и влажности 1,5% в соотношении, мас. %: вяжущее - 17,5, песок - 82,5, тщательно перемешивали, добавляя горячую воду, доводя до влажности 6,0%. Полученную сырьевую смесь подогревали до 55oC, формовали кирпич-сырец при прессовом давлении 25,0 МПа и подвергали его гидротермальной обработке в автоклаве, как в примере 4.

Пример 6. Известково-кремнеземистое вяжущее готовили из карбидной извести влажностью 1,5% с содержанием активной CaO 60% и песка влажностью 0,8% и модулем крупности 1,12 смешением их в соотношении И:П = 1:1 и сухого помола в шаровой мельнице до удельной поверхности 4000 кв. см/г. Полученное вяжущее смешивали с песком того же модуля крупности и влажности 1,5% в соотношении, мас.%: вяжущее - 30,0, песок - 70,0, тщательно перемешивали, добавляя горячую воду, доводя до влажности 6,0%. Полученную сырьевую смесь подогревали до 50oC и формовали кирпич-сырец при прессовом давлении 15,0 МПа. Гидротермальная обработка сырца в автоклаве осуществлялась при 1,0 МПа по режиму 1,5+10,0+1,5 ч.

Пример 7. Сырьевую смесь готовили смешением песка, карбидной извести и воды, доводя до влажности 5,7%. Подогретую до 60oC полученную сырьевую смесь направляли на пресс, где при давлении прессования 20,0 МПа формовали кирпич-сырец, сырец подвергали гидротермальной обработке в автоклаве при 0,95 МПа по режиму 2,0+8,0+1,5 ч.

Источники информации

1. Авторское свидетельство СССР N 1794926, C 04 B 28/20, 1993 г.

2. Хавкин Л.М. Технология силикатного кирпича. М.: Стройиздат, 1982, с. 64, 77, 106, 134, 135, 138, 200-202, 264.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2001 |

|

RU2213071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2235076C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| Сырьевая смесь для производства крупноформатных силикатных изделий | 2019 |

|

RU2711648C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА (ВАРИАНТЫ) | 2006 |

|

RU2308431C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2303013C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ЦВЕТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2608376C2 |

Способ и смесь относятся к промышленности строительных материалов, а именно к изготовлению силикатного кирпича с использованием автоклавов для жилищного, гражданского и промышленного строительства. Техническим результатом является повышение прочности силикатного кирпича, его морозостойкости и упрощение процесса его изготовления за счет ликвидации стадии гашения сырьевой смеси. В способе изготовления силикатного кирпича, включающем приготовление известково-кремнеземистого вяжущего помолом карбидной извести - отхода производства ацетилена и песка и сырьевой смеси, формование сырца и его гидротермальную обработку в автоклаве, осуществляют сухой помол указанной извести с содержанием активной извести 60-65% и влажностью 1,5-2,0% и песка с модулем крупности 0,70-1,12 и влажностью 0,5-0,8% до удельной поверхности вяжущего 4000-5000 см2/г при соотношении указанной извести и песка 1,2-2,0 : 1,0. Причем перед помолом указанную известь подсушивают, а песок дополнительно сушат в сушильном барабане, отбирая требуемое его количество от подсушенного до влажности 1,5-2% песка, приготовление сырьевой смеси осуществляют смешением указанного вяжущего с песком влажностью 1,5-2% при тщательном перемешивании, а формование сырца осуществляют при влажности смеси 5,5-6,5% и температуре 50-60°С при прессовом давлении 20,0-25,0 МПа. Сырьевая смесь для изготовления силикатного кирпича, включающая песок и известково-кремнеземистое вяжущее, содержащее карбидную известь - отход производства ацетилена и песок, при изготовлении указанным выше способом содержит указанные компоненты при следующем их соотношении, (мас.%) %: указанное вяжущее 15-20, указанный песок 80-85. 2 с. и 3 з.п. ф-лы, 1 табл.

Указанное вяжущее - 15 - 20

Указанный песок - 80 - 85

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М., 1982, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2077518C1 |

| RU 96110378 A1, 20.02.1997 | |||

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU783270A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1978 |

|

SU719983A1 |

| Способ изготовления автоклавных изделий | 1978 |

|

SU768779A1 |

| 1969 |

|

SU313808A1 | |

| Сушильная камера | 1984 |

|

SU1245829A1 |

Авторы

Даты

2001-01-27—Публикация

1999-05-12—Подача