Изобретение относится к прокатному производству и может быть использовано при горячей прокатке полос для получения холоднокатаного отожженного автомобильного листа.

Подкатом для получения автолистовой стали служит полосовая заготовка, поставляемая на станы холодной прокатки в рулонах. Свойства холоднокатаной тонкой стали во многом определяются параметрами предшествующей горячей прокатки (температурами начала и конца прокатки, смотки, скоростью охлаждения полос и др.). Одним из определяющих качеств автолиста является его способность к вытяжке при последующей штамповке, Современная технология горячей прокатки автолиста подробно описана, например, в книге Вл. Дедека "Полосовая сталь для глубокой вытяжки", М., "Металлургия", 1970, с. 57-77.

Известен способ широкополосной горячей прокатки, при котором прокатку в чистовой группе клетей осуществляют с переменной по длине полосы температурой конца прокатки, зависящей от конкретной марки стали (см. а. с. СССР N 1708431). Известен также способ горячей прокатки листовой стали с последующим охлаждением, в котором после черновой прокатки проводят охлаждение подката до 800 ... 900oC со скоростью 3 ... 8 град/с, а затем - до температуры чистовой прокатки со скоростью, определяемой из заявленного соотношения (см. а.с. СССР N 1390245), C 21 D 1/02.

Недостатком известных способов производства листовой стали является невозможность гарантированного получения с их помощью высокого выхода холоднокатаных отожженных листов особосложной (ОСВ) и весьма особосложной (ВОСВ- по ГОСТ 9045) вытяжки.

Наиболее близким аналогом к заявляемому способу является технология получения горячекатаной широкополосной стали 08Ю для последующей холодной прокатки, описанная в справочнике под ред. В. И. Зюзина и А.В. Третьякова "Технология прокатного производства", М., "Металлургия", 1991, кн. 2, табл. V. 12, с. 480 и табл. V.30, с. 572.

Эта технология включает горячую прокатку полос при температурах начала прокатки Tнп = 1100 ... 1200oC и конца прокатки - 860 ... 900oC, при скорости охлаждения полос водой на отводящем рольганге 6-7 град./с и характеризуется тем, что температуру смотки полос в рулоны принимают равной 550 ... 580oC. Недостатком описанной технологии производства горячекатаной полосовой стали является относительно низкий выход холоднокатаных листов категорий ОСВ и ВОСВ.

Техническая задача предлагаемого изобретения - повышение эффективности горячей прокатки низкоуглеродистой широкополосной стали за счет увеличения выхода (после последующих холодной прокатки и отжига) листов особосложной и весьма особосложной вытяжки по ГОСТ 9045.

Для решения этой задачи при прокатке полос толщиной 1.2 ... 3.0 мм из стали с содержанием C = 0.02 ... 0.08% и Al = 0.015 ... 0.08% в способе производства широкополосной низкоуглеродистой стали, включающем горячую прокатку, охлаждение и смотку полос в рулоны при заданных температурах начала и конца прокатки, заданной скорости охлаждения в интервале температур от 740oC до температуры смотки и заданной температуре смотки, прокатку начинают в интервале температур Tнп(max) = 1165 + 1300Al и Tнп(min) = 1126 + 110  , град/с, заканчивают прокатку в интервале Tкп(max)= 833 + 300Al + 410C и Tкп(min) = 804 + 1170Al + 380C град/с, при этом скорость охлаждения в интервале температур от T = 740oC до температуры смотки устанавливают большей или равной 1.93 (100C)0.4 град/с, а температуру смотки полос ограничивают интервалом Tсм(max) = 653 - 900Al - 260C и Tсм(min) = 626 - 900Al - 380C град/с, где C и Al - соответственно содержание углерода и алюминия в стали, вес.%.

, град/с, заканчивают прокатку в интервале Tкп(max)= 833 + 300Al + 410C и Tкп(min) = 804 + 1170Al + 380C град/с, при этом скорость охлаждения в интервале температур от T = 740oC до температуры смотки устанавливают большей или равной 1.93 (100C)0.4 град/с, а температуру смотки полос ограничивают интервалом Tсм(max) = 653 - 900Al - 260C и Tсм(min) = 626 - 900Al - 380C град/с, где C и Al - соответственно содержание углерода и алюминия в стали, вес.%.

Все вышеприведенные зависимости получены в результате обработки опытных данных и являются эмпирическими.

Сущность найденного технического решения заключается в оптимизации режимов горячей прокатки тонколистовой стали в зависимости от содержания в металле алюминия и углерода, что позволяет повысить способность стального листа к вытяжке.

При этом оптимизация температурного диапазона начала прокатки способствует гомогенизации алюминия и азота, оптимизация диапазона температур конца прокатки и смотки улучшает однородность микроструктуры стали, а предлагаемые скорости охлаждения полос благоприятно сказываются на потребительских свойствах стали.

Опытную проверку предлагаемых режимов получения горячекатаных полос осуществляли на непрерывном широкополосном стане. При прокатке стали с различным содержанием Al (в пределах от 0.015 до 0.08 вес.%) и C (в пределах от 0.02 до 0.08%) на конечные толщины 1.2 ... 3.0 мм варьировались температуры прокатки и смотки полос, а также скорость охлаждения полос перед смоткой.

Рулонная горячекатаная сталь затем прокатывалась на стане 2500 холодной прокатки на полосы различных толщин, после порезки которых на листы отбирались стандартные пробы для испытаний металла на способность к вытяжке по ГОСТ 9045.

Была также проведена опытная горячая прокатка стали 08Ю по известной технологии (см. выше).

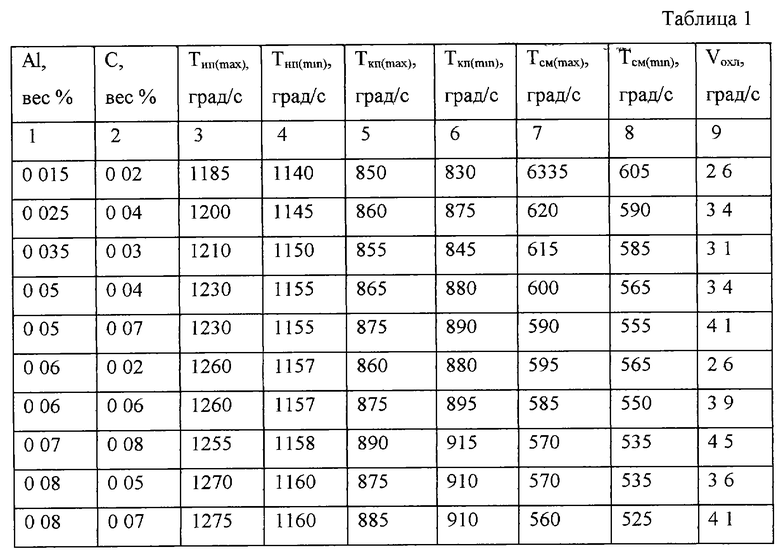

Некоторые величины температур горячей прокатки и смотки, а также скорости охлаждения полос, полученные при анализе результатов опытной прокатки, представлены в таблице.

Отклонение экспериментальных величин от вычисленных по предлагаемым зависимостям не превышало 5%.

Наилучшие результаты были получены при использовании заявленного способа. При этом, по сравнению с прокаткой по технологии, взятой в качестве ближайшего аналога, выход холоднокатаных листов, соответствовавших категории вытяжки ОСВ, увеличился на 35-44%, а категории ВОСВ - на 32-41%. Улучшение штампуемости листов позволяет реализовать их по более высокой цене, а у потребителей проката снизить расходы по переделу с одновременным улучшением качества изделий.

Таким образом опыты подтвердили приемлемость заявляемого способа для решения поставленной задачи и его преимущества перед существующей технологией.

При реализации предлагаемого способа требуемые температуры прокатки и смотки, а также скорости охлаждения предварительно определяются по фактическому содержанию алюминия и углерода в стали, взятому из сопроводительной документации.

Пример конкретного выполнения

Сталь с содержанием C = 0.04 и Al = 0.05 вес.% прокатывается до конечной толщины 2 мм.

Диапазон температур начала прокатки:

Tнп(max) = 1165 + 1300Al = 1 165 + 1300•0.05 = 1230oC;

Диапазон температур конца прокатки:

Tкп1 = 833 + 1300 + 410C = 833 + 300•0.05 + 410•0.04 = 864oC;

Tкп2 = 804 + 1170Al + 380C = 804 + 1170•0.05 + 380•0.04 = 878oC.

Диапазон температур смотки:

Tсм(max) = 653 - 900Al - 260C = 653 - 900•0.05 - 260•0.04 = 598oC;

Tсм(min) = 626 - 900Al - 380C = 626 - 900•0.05 - 380•0.04 = 566oC.

Скорость охлаждения полос в интервале температур от 740oC до Tсм:

Vохл ≥ 1.93•(100C)0.4 = 1.93•(100•0.04)0.4 ≥ 3.4oC/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2008 |

|

RU2365636C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2177042C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2366726C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ЖЕСТИ | 2008 |

|

RU2371263C1 |

| СПОСОБ ПРОИЗВОДСТВА IF-СТАЛИ | 2008 |

|

RU2366730C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2078145C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| Способ производства холоднокатаных полос | 1992 |

|

SU1834723A3 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2005 |

|

RU2305137C2 |

Изобретение относится к обработке металлов давлением, в частности к горячей прокатке полосовой рулонной стали. Технический результат, достигаемый изобретением, - улучшение качества горячекатаной листовой стали за счет формирования однородной зернистой структуры, обеспечивающей повышение пластических свойств (σт, δ). Способ включает горячую прокатку, охлаждение и смотку полос в рулоны, при этом полосу с содержанием С=0,002-0,008 и Аl= 0,015-0,08 вес. % начинают прокатывать на конечную толщину 1,2-3,0 мм в интервале температур Tнп(max)=1165+1300Аl и Тнп(min)=1126+110 ,oС и заканчивают в интервале Tкп(max)=816+1150Аl+300С и Tкп(min)=794+950Al+470C,oC, скорость охлаждения в интервале температур от температуры, равной 740oС, до температуры смотки обеспечивают не менее 1,93(100С)0.4,oC/c, а температуру смотки полос выдерживают в интервале Tсм(max)=653-900Аl-260С и Tсм(min)= 626-900Аl-380С, oС, где C и Аl - содержание соответственно углерода и алюминия в стали, вес.%. 1 табл.

,oС и заканчивают в интервале Tкп(max)=816+1150Аl+300С и Tкп(min)=794+950Al+470C,oC, скорость охлаждения в интервале температур от температуры, равной 740oС, до температуры смотки обеспечивают не менее 1,93(100С)0.4,oC/c, а температуру смотки полос выдерживают в интервале Tсм(max)=653-900Аl-260С и Tсм(min)= 626-900Аl-380С, oС, где C и Аl - содержание соответственно углерода и алюминия в стали, вес.%. 1 табл.

Способ производства широкополосной низкоуглеродистой стали, включающий горячую прокатку, охлаждение и смотку полос в рулоны при заданных температурах начала и конца прокатки, заданной скорости охлаждения в интервале температур от 740oC до температуры смотки и заданной температуре смотки, отличающийся тем, что полосы с содержанием C = 0,002 - 0,008 и Al = 0,015 - 0,08 вес. % начинают прокатывать на конечную толщину 1,2 - 3,0 мм в интервале температур Tнп(max) = 1165 + 1300 Al и Tнп(min) = 1126 + 110  , oC и заканчивают в интервале Tкп(max) = 816 + 1150 Al + 300C и Tкп(min) = 794 + 950 Al + 470C, oC, при этом скорость охлаждения в интервале температур от температуры, равной 740oC, до температуры смотки обеспечивают не менее 1,93(100С)0,4, oC/с, а температуру смотки полос выдерживают в интервале Tсм(max) = 653 - 900 Al - 260C и Tсм(min) = 626 - 900 Al - 380C, oC, где C и Al - содержание соответственно углерода и алюминия в стали, вес.%.

, oC и заканчивают в интервале Tкп(max) = 816 + 1150 Al + 300C и Tкп(min) = 794 + 950 Al + 470C, oC, при этом скорость охлаждения в интервале температур от температуры, равной 740oC, до температуры смотки обеспечивают не менее 1,93(100С)0,4, oC/с, а температуру смотки полос выдерживают в интервале Tсм(max) = 653 - 900 Al - 260C и Tсм(min) = 626 - 900 Al - 380C, oC, где C и Al - содержание соответственно углерода и алюминия в стали, вес.%.

| Зюзин В.И., Третьяков А.В | |||

| Технология прокатного производства | |||

| Справочник | |||

| М.: Металлургия, 1991, кн.2, табл | |||

| Дедек В | |||

| Полосовая сталь для глубокой вытяжки | |||

| - М.: Металлургия, 1970, с.57-77 | |||

| Способ термической обработки полосового проката из низколегированной стали | 1975 |

|

SU553297A1 |

| Способ изготовления листов из высокопрочных низколегированных сталей, содержащих азот и алюминий | 1977 |

|

SU734301A1 |

| Способ обработки горячекатаной полосы из низкоуглеродистой стали стабилизированной алюминием | 1979 |

|

SU876748A1 |

| Способ обработки полосы из малоуглеродистой стали | 1986 |

|

SU1342930A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1996 |

|

RU2116359C1 |

| DE 3015461 A1, 11.06.81 | |||

| Способ производства горячекатаных полос из инструментальных сталей | 1988 |

|

SU1507820A1 |

Даты

2000-01-10—Публикация

1999-01-25—Подача