Изобретение относится к способу изготовления ламинированных древесных плиточных материалов, которые используются в качестве внешних слоев при изготовлении термоизолирующих сэндвич-панелей.

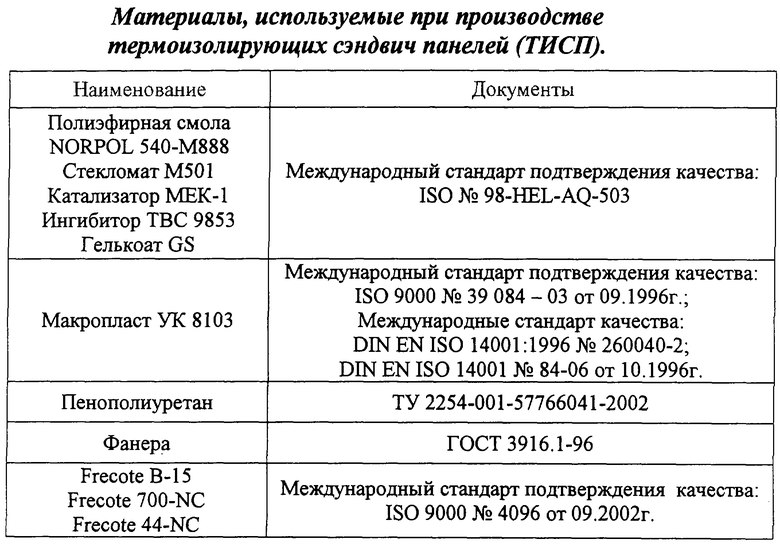

Термоизолирующие сэндвич-панели (ТИСП) могут найти применение в качестве теплоизоляционных материалов в промышленном строительстве, в судостроении, в вагоностроении, а также для производства автомобильных фургонов.

Из уровня техники известен способ изготовления ламинированных древесных плиточных материалов, при котором используют отделочный материал с применением пропиточной меламиноформальдегидной смолы, включающий наложение отделочного материала на поверхность древесного плитного материала с образованием свесов, приклеивание отделочного материала к поверхности древесного плитного материала, обработку свесов и последующее приклеивание их к кромке плитного материала, при этом в качестве отвердителя пропиточной смолы применяют MgCl2 (Л.Г.Плоткин и др. Декоративные бумажно-слоистые пластинки, М., Лесная промышленность, 1978, с.250-251).

Недостаток аналога заключается в том, что в технологии изготовления присутствует операция склеивания, что затрудняет технологию изготовления.

Наиболее близким аналогом заявленного изобретения является способ изготовления ламинированных древесных плиточных материалов, включающий получение отделочного материала в виде ламината на основе бумаги, пропитанной аминоформальдегидной смолой, с применением в качестве отвердителя органических кислот, содержащих в своем составе функциональные группы, отличные от карбоксильных, наложение ламината на поверхность древесного плитного материала с образованием свесов, приклеивание к поверхности, обработка свесов с последующим приклеиванием их к кромке плитного материала. Ламинированный древесный плиточный материал, изготовленный данным способом, состоит из слоя древесного плиточного материала и слоя ламината на основе бумаги, пропитанной аминоформальдегидной смолой с применением в качестве отвердителя органических кислот, содержащих в своем составе функциональные группы, отличные от карбоксильных (RU 2135352 С1, МПК-6 B 27 N 3/06, формула).

Недостаток наиболее близкого аналога заключается в том, что в технологии изготовления присутствует операция склеивания, что затрудняет технологию изготовления, кроме того, при применении склеивания древесный материал и ламинат могут отслаиваться друг от друга из-за внешних неблагоприятных воздействий (влага, внешняя нагрузка и т.д.) или из-за рассыхания клея.

Задача изобретения заключается в упрощении технологии изготовления и создании монолитного ламинированного древесного плиточного материала.

Поставленная задача решается тем, что в способе изготовления ламинированных древесных плиточных материалов, включающем получение ламината и последующее соединение ламината с поверхностью древесного плиточного материла, согласно изобретению ламинат получают путем нанесения на поверхность вакуумного стола гелькоата с последующим его отверждением, после чего на поверхность гелькоата укладывают слой стекломата, который пропитывают смолой, затем производят соединение ламината с поверхностью древесного плиточного материала путем его укладки на ламинат, после чего проводят вакуумирование.

В предпочтительном варианте выполнения изобретения перед нанесением гелькоата на поверхность вакуумного стола и на отбортовку может быть нанесена шпатлевка.

Шпатлевка может быть нанесена в несколько слоев, в частности может быть нанесено 3-4 слоя шпатлевки FREKOTE В-15, причем каждый слой может быть просушен в течение 30 мин, а последний слой выдержан до полной полимеризации в течение 24 ч.

Для получения матовой поверхности ламината на шпатлевку FREKOTE В-15 может быть нанесено 4-6 слоев разделительной смазки FREKOTE 44NC, причем каждый слой может быть просушен в течение 15 мин, а последний слой выдержан до полной полимеризации в течение 3 ч.

Для получения глянцевой поверхности ламината на шпатлевку FREKOTE В-15 может быть нанесено 3-4 слоя разделительной смазки FREKOTE 700-NC, причем каждый слой может быть просушен в течение 15 мин, а последний слой выдержан до полной полимеризации в течение 3-4 ч.

В качестве гелькоата может быть использован гелькоат марки GS 8514 S, в частности гелькоат может быть нанесен слоем 0,6-0,8 мм с последующей выдержкой на воздухе при комнатной температуре не менее 30 мин.

Может быть нанесено два слоя гелькоата.

Вакуумирование может быть проведено в течение 20-30 мин при разряжении 0,6 единиц.

В качестве древесного плиточного материала может быть использован лист фанеры.

Другим объектом изобретения является ламинированный древесный плиточный материал, состоящий из слоя древесного плиточного материала и слоя ламината. Согласно изобретению ламинат состоит из утвержденного гелькоата, соединенного с древесным плиточным материалом посредством пропитанного смолой стекломата.

В качестве слоя древесного плиточного материала может быть использован лист фанеры.

Материал может быть использован в качестве наружного слоя термоизолирующей сэндвич-панели.

Использование при изготовлении ламината гелькоата (марки NORPOL GS) обеспечивает поверхности стекломата хорошую водо- и атмосферостойкость. Гелькоат марки NORPOL - это декоративное покрытие на основе изофталевой полиэфирной смолы, обеспечивающее повышенные технические свойства ТИСП.

Пропитка стекломата смолой холодного отверждения (ортофталевой полиэфирной смолой средней реакционной способности) позволяет избежать ряда технических трудностей, а также получить бесшовную панель с монолитной поверхностью.

В качестве стекломата используют мат из рубленого стекловолокна Е-типа, содержащего аппрет. Стекломат является экологически чистым материалом, что обеспечивает соответствие санитарно-техническим нормам получаемых ТИСПов.

Полученный предлагаемым способом ламинированный древесный плиточный материал может быть использован при изготовлении ТИСПов. Сборка ТИСПов производится следующим образом. На фанеру, расположенную на вакуумном столе, наносят адгезив и вручную разравнивают шпателем, затем на адгезив накладывают заготовки из утеплителя, плотно подогнав края и зафиксировав стыки металлическими скобами. Аналогичным способом наносят адгезив на ламинированный древесный плиточный материал, который затем укладывают на утеплитель. После чего проводят вакуумирование ТИСПа в течение 5-8 ч.

В случае необходимости установки металлических закладных элементов внутри ТИСПа их укладывают вместе с фанерой и по возможности фиксируют на ней. В утеплителе перед началом формовки выполняют вырезы под закладные элементы. Производят предварительную обрезку ламинированного древесного плиточного материала по разметке со стороны закладных элементов для получения последующей разметки ТИСП.

В качестве металлических закладных может быть использован металлический прокат и/или алюминиевый лист, а в качестве утеплителя - пенополиуретан, пенополистирол и/или пенопласт.

Возможны следующие варианты слоев ТИСП:

1) ламинат+фанера+утеплитель+фанера+ламинат;

2) ламинат+фанера+утеплитель+фанера+свинец+фанера+ламинат,

3) ламинат+фанера+свинец+фанера+ламинат;

4) алюминиевый лист+утеплитель+фанера+ламинат;

5) алюминиевый лист+утеплитель+фанера+свинец+фанера+ламинат.

Сущность изобретения и возможность его осуществления поясняется примерами.

Пример 1

Получение сэндвич-панели с глянцевой ламинированной поверхностью.

Включают вытяжную вентиляцию. Хлопчато-бумажной салфеткой на поверхность вакуумного стола и его отбортовку наносят 3-4 тонких слоя шпатлевки FREKOTE В-15 до образования влажной равномерной пленки по всей поверхности стола, причем каждый слой просушивают в течение 30 мин, а последний слой выдерживают при комнатной температуре до полной полимеризации покрытия в течение 24 ч.

Аналогичным способом на шпатлевку FREKOTE B-15 наносят 3-4 слоя разделительной смазки FREKOTE 700-NC, причем каждый слой просушивают 15 мин, а последний слой выдерживают при комнатной температуре до полной полимеризации покрытия в течение 3-4 ч.

Устанавливают защитные экраны по периметру стола.

Гелевый пистолет устанавливают на машину IPG-8000, приемный шланг опускают в ведро с гелькоатом GS 8514 S, включают машину и производят сброс смолы из шланга в ведро до появления гелькоата на выходе из гелевого пистолета. Подключают подачу катализатора МЕК-1 в пределах 1-2% и производят пробный сброс гелькоата в емкость для отходов. Затем на поверхность стола наносят равномерным слоем гелькоат толщиной 0,6-0,8 мм с последующей выдержкой на воздухе при комнатной температуре не менее 30 мин. Покрытие сушат "до отлипа". При необходимости наносят второй слой гелькоата.

Снимают защитные экраны, установленные по периметру вакуумного стола.

В емкость со смолой NORPOL DION 9100-M800 вводят акселератор 1% Со NORPOL 9802 в количестве 2-4% от массы смолы, после чего все перемешивают в течение 15-20 мин при помощи дрели с мешалкой. Количество акселератора подбирают опытным путем. Затем вводят ингибитор ТВС NORPOL 9853 в количестве 2-4% от массы смолы в зависимости от желаемого времени начала гелеобразования, после чего все тщательно перемешивают в течение 10-15 мин при помощи дрели с мешалкой. Количество ингибитора подбирают опытным путем.

Переустанавливают приемный шланг из ведра с гелькоатом в емкость со смолой, отключают подачу катализатора, включают машину, открывают гелевый пистолет и производят сброс гелькоата до появления на выходе из пистолета смолы. Пистолет снимают с машины и устанавливают на нее валик для пропитки смолой стекломата. Подключают подачу катализатора МЕК-11.

На покрытие укладывают один слой стекломата марки М 501 NORPOL из расчета 300 г/м2 с нахлестом по стыкам листов в пределах 15-20 мм и пропитывают его смолой при помощи валика. В процессе пропитки смолой отбирают пробу смолы в емкость для отходов в количестве 50-100 г, а также вслед за оператором вручную прикатывают валиком на удлинителе стекломат до полного удаления воздуха.

Сразу после пропитки на ламинат укладывают древесный плиточный материал в виде фанеры согласно схеме раскладки, совместив места стыков максимально плотно, и фиксируют скобами при помощи скобосшивателя.

Вакуумный полог раскатывают по столу, расправляют, зажимают кромки полога по периметру стола, включают вакуумный зажим по периметру, а затем включают вакуумный отсос с рабочей поверхности стола. Осуществляют контроль качества вакуумирования с помощью вакуумметра (разрежение на вакуумметре должно быть не менее 0,6 единиц) и визуально путем осмотра полога. При обнаружении подсоса воздуха через полог место дефекта заклеивают скотчем. Проводят вакуумирование в течение 20-30 мин при разряжении 0,6 единиц.

Через 20-30 мин после начала вакуумирования проверяют факт того, что смола в емкости для отходов заполимеризовалась. Затем отключают вакуумный отсос с рабочей поверхности стола и вакуумный зажим по периметру стола. Освобождают механические зажимы и скатывают вакуумный полог. Выступившую по стыкам и краям смолу зачищают до фанеры ленто- или круглошлифовальной машиной.

Кромку фанеры отделяют ножом или стамеской в одном месте от поверхности стола и вручную снимают готовую сэндвич-панель со стола.

Пример 2

Получение сэндвич-панели с матовой ламинированной поверхностью

Включают вытяжную вентиляцию. Хлопчато-бумажной салфеткой на вакуумный стол и его отбортовку наносят 3-4 тонких слоя шпатлевки FREKOTE В-15 до образования влажной равномерной пленки по всей поверхности стола, причем каждый слой просушивают в течение 30 мин, а последний слой выдерживают при комнатной температуре до полной полимеризации покрытия в течение 24 ч.

На шпатлевку FREKOTE В-15 наносят 4-6 слоев разделительной смазки FREKOTE 44NC для получения матовой поверхности ламината, причем каждый слой просушивают 15 мин, а последний слой выдерживают при комнатной температуре до полной полимеризации в течение 3 ч.

Устанавливают защитные экраны по периметру стола.

Гелевый пистолет устанавливают на машину IPG-8000, приемный шланг опускают в ведро с гелькоатом GS 8514 S, включают машину и производят сброс смолы из шланга в ведро до появления гелькоата на выходе из гелевого пистолета. Подключают подачу катализатора МЕК-1 в пределах 1-2% и производят пробный сброс гелькоата в емкость для отходов. Затем на поверхность стола наносят равномерным слоем гелькоат толщиной 0,6-0,8 мм с последующей выдержкой на воздухе при комнатной температуре не менее 30 мин. Покрытие сушат "до отлипа". При необходимости наносят второй слой гелькоата.

Снимают защитные экраны, установленные по периметру вакуумного стола.

В емкость со смолой NORPOL DION 9100-M800 вводят акселератор 1% Со NORPOL 9802 в количестве 2-4% от массы смолы, после чего все перемешивают в течение 15-20 мин при помощи дрели с мешалкой. Количество акселератора подбирают опытным путем. Затем вводят ингибитор ТВС NORPOL 9853 в количестве 2-4% от массы смолы в зависимости от желаемого времени начала гелеобразования, после чего все тщательно перемешивают в течение 10-15 мин при помощи дрели с мешалкой. Количество ингибитора подбирают опытным путем.

Переустанавливают приемный шланг из ведра с гелькоатом в емкость со смолой, отключают подачу катализатора, включают машину, открывают гелевый пистолет и производят сброс гелькоата до появления на выходе из пистолета смолы. Пистолет снимают с машины и устанавливают на нее валик для пропитки смолой стекломата. Подключают подачу катализатора МЕК-11.

На покрытие укладывают слой стекломата марки М 501 NORPOL из расчета 300 г/м2 с нахлестом по стыкам листов в пределах 15-20 мм и пропитывают его смолой при помощи валика. В процессе пропитки смолой отбирают пробу смолы в емкость для отходов в количестве 50-100 г, а также вслед за оператором вручную прикатывают валиком на удлинителе стекломат до полного удаления воздуха.

Сразу после пропитки на ламинат укладывают древесный плиточный материал в виде фанеры согласно схеме раскладки, совместив места стыков максимально плотно, и фиксируют скобами при помощи скобосшивателя.

Вакуумный полог раскатывают по столу, расправляют, зажимают кромки полога по периметру стола, включают вакуумный зажим по периметру, а затем включают вакуумный отсос с рабочей поверхности стола. Осуществляют контроль качества вакуумирования с помощью вакуумметра (разряжение на вакуумметре должно быть не менее 0,6 единиц) и визуально путем осмотра полога. При обнаружении подсоса воздуха через полог место дефекта заклеивают скотчем. Проводят вакуумирование в течение 20-30 мин при разряжении 0,6 единиц.

Через 20-30 мин после начала вакуумирования проверяют факт того, что смола в емкости для отходов заполимеризовалась. Затем отключают вакуумный отсос с рабочей поверхности стола и вакуумный зажим по периметру стола. Освобождают механические зажимы и скатывают вакуумный полог. Выступившую по стыкам и краям смолу зачищают до фанеры ленто- или круглошлифовальной машиной.

Кромку фанеры отделяют ножом или стамеской в одном месте от поверхности стола и вручную снимают готовую сэндвич-панель со стола.

Изобретение относится к способу изготовления ламинированных древесных плиточных материалов, которые используются в качестве внешних слоев при изготовлении термоизолирующих сэндвич-панелей. Способ включает получение ламината и последующее соединение ламината с поверхностью древесного плиточного материала. Ламинат получают путем нанесения на поверхность вакуумного стола гелькоата с последующим его отверждением, после чего на поверхность гелькоата укладывают слой стекломата, который пропитывают смолой, затем производят соединение ламината с поверхностью древесного плиточного материала путем его укладки на ламинат, после чего проводят вакуумирование. В предпочтительном варианте перед нанесением гелькоата на поверхность вакуумного стола и на отбортовку может быть нанесена шпатлевка. Шпатлевка может быть нанесена в несколько слоев. Может быть нанесено два слоя гелькоата. В качестве древесного плиточного материала может быть использован лист фанеры. Ламинированный древесный плиточный материал состоит из слоя древесного плиточного материала и слоя ламината. Ламинат состоит из отвержденного гелькоата, соединенного с древесным плиточным материалом посредством пропитанного смолой стекломата. В качестве слоя древесного плиточного материала может быть использован лист фанеры. Материал может быть использован в качестве наружного слоя термоизолирующей сэндвич-панели. Задача изобретения заключается в упрощении технологии изготовления и создании монолитного ламинированного древесного плиточного материала. 2 н. и 12 з.п. ф-лы.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТДЕЛАННЫХ ДРЕВЕСНЫХ ПЛИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2135352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТДЕЛАННЫХ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2067593C1 |

| ПЛОТКИН Л.Г | |||

| и др | |||

| Декоративные бумажно-слоистые пластинки | |||

| - М.: Лесная промышленность, 1978, с.250 и 251. | |||

Авторы

Даты

2004-09-10—Публикация

2003-04-23—Подача