Прессовая компенсационная подушка (в дальнейшем - прессовая подушка) применяется для прессования в формующем прессе при изготовлении фольгированных и нефольгированных диэлектриков, стеклотекстолитов, гетинаксов всех марок и толщин в электротехническом, химическом производстве, при прессовании многослойных печатных плат в электротехническом, радиотехническом, электронном и других производствах, а также для прессования слоистых строительных материалов (1, 2, 4).

Аналогов прессовой подушки для формующего пресса в Российской Федерации и странах СНГ нет.

1. При прессовании диэлектриков (1, 2) и многослойных печатных плат (4) в формующих прессах на всех предприятиях используется кабельная бумага марок КМ-120, КМП-120, которая нарезается на листы необходимой длины и из 25-35 листов собирается прессовая подушка. Такая подушка выдерживает один цикл прессования. При повторном использовании она разрушается от температурного воздействия, и это отрицательно сказывается на качестве прессуемых изделий. А так же она имеет очень низкую теплопроводность, поэтому температура прессования распределяется по объему подушки неравномерно. Кроме того, кабельная бумага изготавливается из лесоматериалов и является дорогостоящим сырьем, после употребления не подлежит утилизации и вывозится на свалку.

2. Известна прессовая подушка для формующего пресса, представляющая собой многослойную конструкцию, состоящую из иглопробивного нейлонового нетканого полотна толщиной 0,5-4,0 мм, пропитанного эпоксидным связующим, поверхность подушки расплавлена и за счет этого образуется адгезивный слой, с помощью которого прикрепляется с обеих сторон стальной лист толщиной 0,3-0,5 мм. Сверху к металлическим листам приклеивается адгезивом иглопробивное нетканое полотно. Наружный слой прессовой подушки покрыт антиадгезионным покрытием (3).

Недостатки известной прессовой подушки:

- Прессовая подушка, изготовленная по этому способу, имеет толщину 10-20 мм, количество стальных листов в одной подушке может быть два, три или четыре, что значительно увеличивает ее вес и толщину нетканого полотна, применяемого в конструкции, который снижает теплопроводные характеристики прессовой подушки.

- Из-за отсутствия в слое нетканого полотна теплопроводного материала снижается равномерность распределения температуры по объему подушки.

- Подушка получается громоздкой и способ ее получения трудоемким.

- Так как нетканое иглопробивное полотно состоит из нейлоновых нитей, температура плавления которых 110-120°С, а температура прессования диэлектриков 150-180°С, то нити начинают со временем плавиться от температурного воздействия, и за счет давления прессования нити полотна спрессовываются и толщина прессовой подушки постоянно уменьшается. Так как давление прессования из-за конструктивных особенностей формующего пресса распределяется неравномерно по площади прессования, то и толщина подушки становится неравномерной по всей площади, а это отрицательно сказывается на качестве прессуемых материалов, появляется дефект разнотолщинности по площади прессуемого изделия.

Сущность изобретения

Техническим результатом изобретения является прессовая компенсационная подушка многослойной конструкции для формующего пресса. Прессовая подушка состоит из демпфирующего материала и отвечает всем требованиям, предъявляемым к прессовой подушке - обладает равномерной толщиной по всей площади, высокими эластическими свойствами, повышенной износоустойчивостью, высокой теплопроводностью, а также способностью к равномерному распределению температуры и давления во время прессования диэлектриков и многослойных печатных плат в формующем прессе.

Прессовая подушка эксплуатируется в гидравлическом прессе при температуре 150-180°С и удельном давлении 60-90 кг/см2.

Существенными признаками являются:

Наличие многослойной конструкции, отличающейся тем, что:

состоит по меньшей мере из одного жесткого каркаса, перфорированного таким образом, что выступы перфорации, направленные по обе стороны от плоскости листа, обеспечивают жесткому листу дополнительные пружинящие свойства, способствуют креплению и предотвращают смещение эластичного слоя по поверхности листа, и по меньшей мере двух амортизирующих эластичных слоев,

могут включать в себя по меньшей мере два слоя адгезива на основе эпоксидной смолы,

кроме того, жесткий каркас состоит из жесткого листа высокой теплопроводности, выбранного из группы, включающей в себя сталь, алюминий, медь и их сплавы,

кроме того, эластичный слой изготовлен из реакционной смеси, предназначенной для изготовления прессовой компенсационной подушки,

эластичный слой может быть покрыт антиадгезионным слоем - например, тальком, в качестве каркаса применен стальной или другой жесткий лист толщиной 0,05-2,00 мм,

имеется связь между элементами многослойной конструкции: нанесен адгезивный слой на жесткий каркас, который впрессован в эластичный слой, покрытый антиадгезионным слоем,

наличие геометрической формы: готовая прессовая подушка представляет собой изделие прямоугольной формы длиной до 2500 мм, шириной 1100-1200 мм, толщиной 1,5-3,5 мм, малый вес - вес при толщине 1,5 мм равен 3,8 кг.

Другие характеристики:

Прессовая подушка отвечает всем требованиям, предъявляемым к прессовой подушке для формующего пресса, а именно:

- равномерная толщина по всей площади прессовой подушки,

- повышенная износоустойчивость,

- высокие эластические свойства,

- высокая теплопроводность,

- способность к равномерному нагреванию,

- способность к равномерному распределению температуры и давления по объему прессовой подушки при прессовании в формующем прессе.

Прессовая подушка описанной конструкции обладает отличными механическими свойствами, а именно она легкая, прекрасно режется и раскраивается на нужные размеры без расслоения и трещин по торцам на обычном технологическом оборудовании (например, гильотинные ножницы). Прессовая подушка имеет гладкую поверхность и с успехом может применяться в автоматическом режиме работы формующих прессов, где укладка и снятие подушек происходят механически с помощью присосок. В прессовой подушке легко пробиваются фиксирующие отверстия для прессования многослойных печатных плат, к ее поверхности не пристает расплавленная смола, которая обязательно образуется при прессовании диэлектриков и многослойных печатных плат. Кроме того, благодаря наличию жесткого пружинящего каркаса и эластичного слоя, т.е. благодаря своей конструкции, прессовая подушка прекрасно выдерживает цикличное многократное давление гидравлического пресса, равномерно распределяет давление от плит пресса по всей поверхности прессования и восстанавливает свои эластические свойства (не спрессовывается) после снятия давления, выдерживая более 100 циклов прессования. Прессовая подушка способна поглощать и компенсировать неравномерность усилия прессования, температуры и толщины прессуемого материала, обусловливаемую недостаточной точностью усилия прессового механизма, придает прессуемым изделиям исключительно повышенные качества.

Материалы, применяемые для изготовления прессовой подушки:

- Адгезив на основе эпоксидной смолы - для покрытия жесткого каркаса.

- Реакционная смесь - для изготовления эластичного слоя прессовой подушки на основе теплостойкого каучука или латекса и специальных добавок.

- Тальк - антиадгезионное покрытие - наносится на поверхность эластичного слоя для снятия прилипания прессовой подушки к стальному прокладочному листу формующего пресса. Жесткие листы высокой теплопроводности из класса стали, или меди, или алюминия, или их сплавов толщиной 0,05 - 2,00 мм.

Краткое содержание фигур:

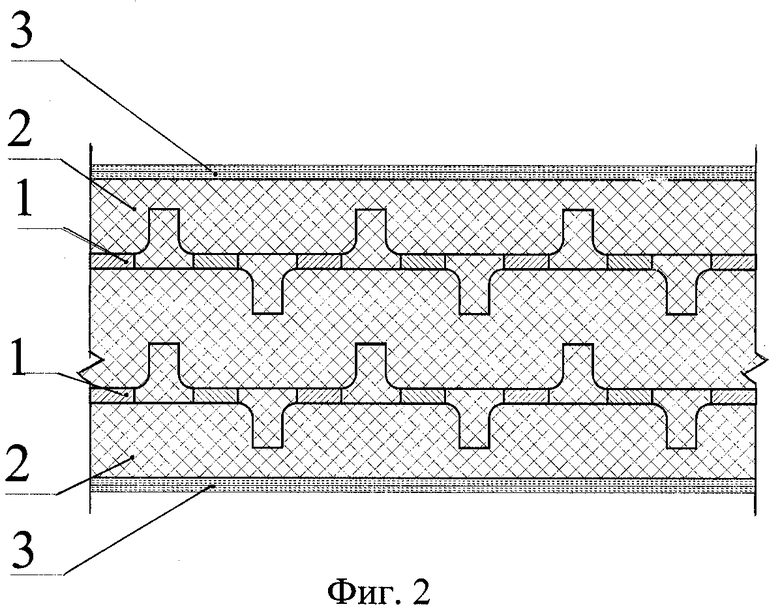

фигура 1 - поперечное сечение прессовой подушки, описанной в данном изобретении,

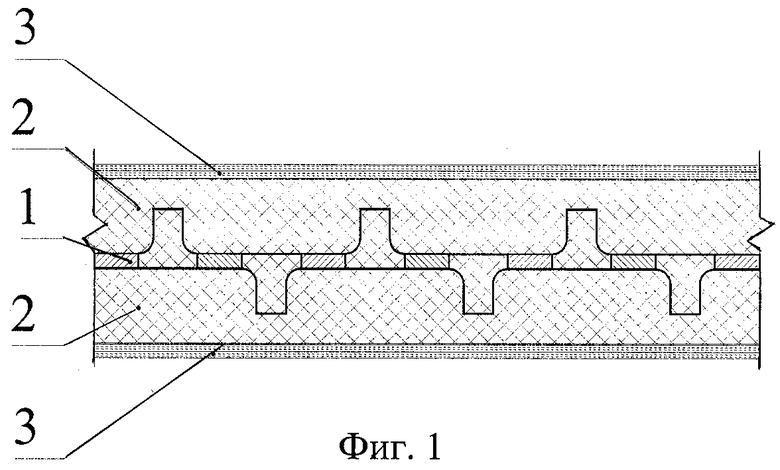

фигура 2 - поперечное сечение еще одного вида прессовой подушки, описанной в данном изобретении,

фигура 3 - поперечное сечение очередного вида исполнения прессовой подушки, описанной в данном изобретении.

Описание предпочтительного исполнения прессовой подушки

Прессовая подушка состоит из жесткого каркаса и эластичного слоя.

Жесткий лист для изготовления каркаса прессовой подушки применяется в виде рулона и непрерывной лентой шириной 1100-1200 мм подается в перфорационную машину. Толщина жесткого листа - 0,25 мм. Перед перфорацией на ленту наносится адгезив, затем стальная лента перфорируется. Для формирования эластичного слоя изготавливают реакционную смесь из компонентов, входящих в состав эластичного слоя, обкладывают ею жесткий перфорированный каркас прессовой подушки, наносят тальк - антиадгезионное покрытие, калибруют толщину ленты, из которой получают изделие необходимых размеров, затем подвергают термообработке.

Готовая прессовая подушка представляет собой изделие прямоугольной формы длиной до 2500 мм, шириной 1100-1200 мм, толщиной 1,5-3,5 мм. Вес 1 м2 при толщине 1,5 мм равен 3,8 кг.

Пример 1

Прессовая подушка, изображенная на фигуре 1, представляет собой многослойную конструкцию, состоящую из жесткого каркаса 1- стального листа толщиной 0,25 мм, перфорированного таким образом, что выступы перфорации, направленные по обе стороны от плоскости листа, обеспечивают стальному листу дополнительные пружинящие свойства, способствуют креплению и предотвращают смещение эластичного слоя по поверхности листа. Стальной лист обладает высокой теплопроводностью. По обе стороны каркаса находится амортизирующий эластичный слой 2, сформированный из реакционной смеси, антиадгезионный слой 3 - тальк, для предотвращения прилипания прессовой подушки к стальным прокладочным листам формующего пресса. Прессовая подушка, описанная в примере 1, проходила испытания при прессовании фольгированных диэлектриков при температуре 155-170°С и удельном давлении 60-90 кг/см2 и выдержала более 100 циклов прессования без видимых дефектов прессовой подушки - расслоения, фольгированные диэлектрики соответствовали требованиям технической документации.

Пример 2

Прессовая подушка, указанная на фигуре 2, представляет собой многослойную конструкцию. Жесткий каркас 1 прессовой подушки состоит из двух стальных листов толщиной 0,25 мм, перфорированных таким образом, что выступы перфорации, направленные по обе стороны от плоскости листа, обеспечивают стальному листу дополнительные пружинящие свойства, способствуют креплению и предотвращают смещение эластичного слоя по поверхности листа. Стальной лист обладает высокой теплопроводностью. По обеим сторонам каркаса имеется амортизирующий эластичный слой 2, сформированный из реакционной смеси, как и в примере 1, антиадгезионный слой 3 - тальк, для предотвращения прилипания прессовой подушки к стальным прокладочным листам формующего пресса. Одинаковые составные части на фигурах 1 и 2 отмечены одними и теми же номерами. Прессовая подушка проходила испытания при прессовании фольгированных диэлектриков, в условиях, как и в примере 1.

Пример 3

Прессовая подушка, указанная на фигуре 3, представляет собой многослойную конструкцию, описанную в примере 1, отличающуюся тем, что стальной перфорированный каркас 1 прессовой подушки покрыт адгезивным слоем 4 на основе эпоксидной смолы для увеличения адгезии эластичного слоя к жесткому листу, что улучшит ее эксплуатационные качества. Одинаковые составные части на фигурах 1, 2, 3 отмечены одними и теми же номерами. Прессовая подушка проходила испытания в условиях, как и в примере 1.

Выше было приведено несколько примеров конструкции прессовой подушки данного изобретения. Из этого следует, что можно производить много изменений и модификаций прессовой подушки, не изменяя сущности в данном изобретении.

Источники информации

1. Технологические процессы производства фольгированных и не фольгированных стеклотекстолитов и гетинаксов.

2. Технологические процессы производства многослойных печатных плат.

3. Патент США 4461800 B 29 D 17/00, В 29 С 3/00, В 32 В 5/32, 1984 г.

4. О.В. Бобылев, Н.В. Никулин, Н.В. Русанов, В.И. Цыганов. "Технология производства электроизоляционных материалов и изделий", г. Москва, Издательство "Энергия", 1977 г.

Изобретение относится к получению многослойных материалов, в частности, прессовой компенсационной подушки. Может применяться для прессования фольгированных и нефольгированных диэлектриков, стеклопластиков, гетинаксов в электротехническом, химическом производстве, для прессования многослойных печатных плат в электротехническом, радиотехническом, электронном и других производствах, а также слоистых строительных и мебельных материалов. Предложена прессовая компенсационная подушка для формующего пресса, представляющая собой многослойную конструкцию, состоящую по меньшей мере из одного жесткого листа и по меньшей мере двух амортизирующих эластичных слоев. Жесткий лист перфорирован так, что выступы перфорации направлены по обе стороны от плоскости листа. Эластичные слои изготовлены из реакционной смеси на основе теплостойкого каучука или латекса. Техническим результатом является способность к равномерному распределению температуры и давления, а также высокие износостойкость, теплопроводность и эластические свойства. 5 з.п. ф-лы, 3 ил.

| US 4461800 А, 24.07.1984 | |||

| Способ получения листового прокладочного материала | 1989 |

|

SU1813772A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО МНОГОСЛОЙНОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2177413C1 |

| US 5298322 А, 29.03.1994 | |||

| DE 19700371 С1, 30.04.1998. | |||

Авторы

Даты

2004-09-10—Публикация

2002-07-23—Подача