Изобретение относится к металлургии и может быть использовано при непрерывном процессе нанесения цинкового покрытия на стальную полосу погружением в расплавленный металл.

Известен способ производства оцинкованной стальной полосы толщиной 0,5-2,0 мм на агрегатах горячего непрерывного цинкования (АГНЦ) (Справочник под ред. В.И.Зюзина и А.В.Третьякова. Технология прокатного производства, кн. 2. - М.: Металлургия, 1991, с.718 - 721). Нагретую бесконечную полосу (сваренную встык) пропускают через ванну с расплавом цинка, осуществляя перегиб полосы в вертикальной плоскости с помощью погружного ролика, под которым проходит полоса, проводят последующее ее охлаждение воздушным ножом и смотку в рулоны.

Размещение погружного ролика для осуществления перегиба полосы в расплаве цинка приводит к быстрому выходу его из строя из-за высокой температуры и химической активности расплава, что приводит к дополнительным трудовым затратам и простоям АГНЦ, связанным с заменой погружного ролика.

Ближайшим аналогом заявляемого изобретения является способ непрерывного цинкования стальных полос (В.Б. Бахтинов. Прокатное производство, - М.: Металлургия, 1987, с.350-351, рис.164). Способ включает пропускание бесконечной стальной полосы через ванну с расплавом цинка с подачей полосы в расплав цинка и выдачей ее из расплава под заданными углами, перегиб полосы в вертикальной плоскости погружным роликом в процессе пропускания полосы через ванну, и последующее охлаждение полосы. Полоса проходит через расплав цинка, огибая под натяжением погружной ролик, находящийся полностью в расплаве. Перегиб полосы в вертикальной плоскости погружным роликом осуществляют для обеспечения погружения полосы в расплав цинка и придания ей устойчивости в процессе цинкования за счет создания необходимого натяжения погружным роликом, обеспечивая удержание постоянного положения нижней точки петли полосы.

Признаки ближайшего аналога, совпадающие с существенными признаками предлагаемого изобретения: пропускание бесконечной полосы через ванну с расплавом цинка с подачей полосы в расплав цинка и выдачей ее из расплава под заданными углами и перегиб полосы в вертикальной плоскости.

Известный способ не обеспечивает высокого качества цинкового покрытия, имеет низкую производительность и требует значительных трудовых затрат. Это обусловлено тем, что постепенная эрозия материала узлов агрегата, вызванная высокой температурой и химической активностью расплава цинка, приводит к засорению расплава продуктами эрозии, ухудшая качество цинкового покрытия, а наличие абразивных частиц в зоне контакта погружного ролика и полосы приводит к травмированию ее поверхности, также ухудшая качество покрытия. Извлечение погружного ролика из ванны (например, при износе его поверхности), очистка его и подшипников, в которых он установлен, и последующая установка в ванну требуют значительных дополнительных трудовых затрат и снижают производительность процесса непрерывного цинкования.

В основу изобретения поставлена задача усовершенствования способа непрерывного цинкования стальной полосы, обладающего пониженными трудовыми затратами и высокой производительностью.

Ожидаемый технический результат - придание устойчивости полосы путем создания на ней участков продольно-поперечной жесткости, что обеспечивает улучшение качества цинкового покрытия.

Технический результат достигается тем, что в способе непрерывного цинкования стальной полосы, включающем пропускание бесконечной полосы через ванну с расплавом цинка с подачей полосы в расплав цинка и выдачей ее из расплава под заданными углами и перегиб полосы в вертикальной плоскости, по изобретению перегиб полосы в вертикальной плоскости осуществляют упругим изгибом вверх по отношению к поверхности расплава боковых участков полосы по ее ширине со сторон подачи полосы в расплав и выдачи полосы из расплава, при этом упругий изгиб осуществляют по дуге окружности длиной, не превышающей половину ширины полосы, радиусом, равным по меньшей мере 165-170 толщины полосы.

Целесообразно изгиб боковых участков полосы со стороны выдачи полосы из расплава осуществлять дважды.

Целесообразно изгиб боковых кромок полосы со стороны подачи полосы в расплав осуществлять на угол изгиба, равный 40-50 градусов, а со стороны выдачи полосы из расплава - на угол изгиба, равный 60-80 градусов.

Сущность заявляемого технического решения заключается в создании на движущейся полосе участков продольно-поперечной жесткости определенной длины, зависящей от толщины полосы, угла изгиба и длины дуги, по которой осуществляют изгиб боковых участков. В результате этого отпадает необходимость использования погружного ролика в ванне цинкования.

При упругом изгибе боковых участков полосы со сторон подачи полосы в расплав и выдачи полосы из расплава образуются два участка плавного перехода с плоским (не изогнутым) участком полосы между ними, который, при расположении его в ванне, позволяет осуществить необходимый перегиб движущейся полосы в вертикальной плоскости с образованием петли, исключая применение погружного ролика.

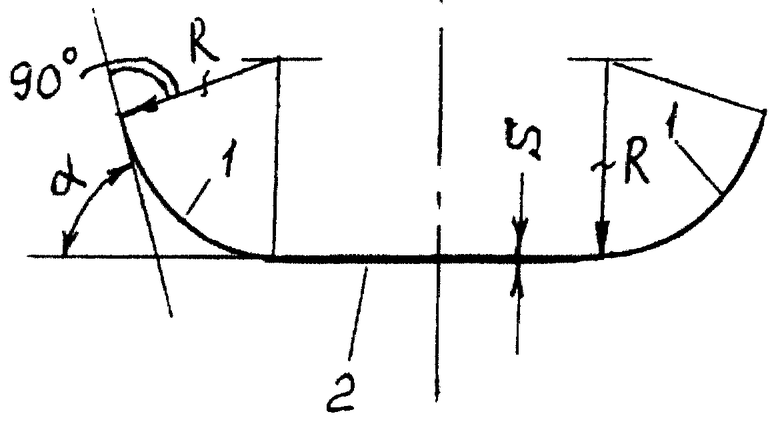

На чертеже показана схема изгиба боковых участков полосы.

Заявляемый способ осуществляют следующим образом.

Перед пропусканием бесконечной стальной полосы полосы через ванну с расплавом цинка осуществляют упругий изгиб вверх по отношению к поверхности расплава боковых участков 1 по ширине полосы 2 со стороны подачи ее в расплав цинка специальными роликами непосредственно в теплоизоляционном коробе, установленном над ванной. Боковые участки 1 полосы 2 толщиной (S) упруго изгибают по радиусу, равным по меньшей мере (165-170) S по дуге окружности длиной дуги (1), не превышающей половину ширины полосы, на угол изгиба (а), равный 40-50°.

Максимальная величина R ограничивается изгибом боковых участков, на длине дуги, не превышающей половину ширины полосы, так как в противном случае в точке сопряжения двух дуг изгиба может произойти недопустимый перегиб металла с образованием продольной складки. При величине R менее 165 толщины полосы происходит потеря продольно-поперечной устойчивости полосы. Увеличение R сверх значения 170 S может быть вызвано тем обстоятельством, что изгиб боковых участков полосы со стороны выдачи ее из расплава (и местоположение изгибающих роликов) должны быть выше “воздушного ножа” АГНЦ (он охлаждает полосу и ускоряет формирование цинкового покрытия) и участка, где происходит окончательная кристаллизация цинка (на существующих АГНЦ на расстоянии 3,0-3,5 м от ванны).

Если полоса после выхода из ванны поднимается на достаточно большую высоту (в некоторых АГНЦ - до 60 м), то, во избежание травмирования поверхности покрытия вследствие значительных колебаний полосы, целесообразно изгиб боковых участков осуществлять дважды.

Расстояние от сечения полосы, упруго изогнутого на угол α, до плоского (не изогнутого) ее участка соответствует длине участка плавного перехода. Таким образом, определяют расстояние от изгибающих роликов (от плоскости изгиба в коробе) до линии начала горизонтального участка полосы в ванне; это же относится и к выдаче полосы из ванны. Угол изгиба α целесообразно, как показали опыты, принять в пределах 40-50° со стороны подачи полосы в расплав, а со стороны выдачи полосы из расплава - 60-80°.

Пример.

Опытную проверку предлагаемого способа проводили на АГНЦ, представляющего ванну с расплавом цинка и размещенные с противоположных ее сторон (со сторон подачи в расплав и выдачи полосы из расплава цинка) роликов, образующая бочек которых выполнена с боковыми криволинейными участками.

Непрерывное цинкование бесконечной стальной полосы шириной, равной 1200 мм, и толщиной (S), равной 0,5; 1,0 и 1,5 мм, проводили с варьированием основных параметров изгиба боковых участков полосы, а также местоположения изгибаемых участков. В расплав цинка полосу подавали под углом 60° к продольной оси ванны, а выдачу полосы из расплава осуществляли под углом 90° к продольной оси ванны. Положение петли полосы в ванне контролировали электромеханическими датчиками, а изменение этого положения осуществляли варьированием скоростей роликов, с помощью которых осуществляли упругий изгиб боковых участков полосы по ее ширине.

Упругий изгиб боковых участков полосы со стороны подачи ее в расплав осуществляли радиусом R=168 S=168•1,5=252 мм на угол α=45° и дважды со стороны выдачи полосы из расплава: на угол α=70° радиусом R=400 мм (т.е.≈267 S).

Кроме того, было проведено цинкование бесконечной стальной полосы шириной 1200 мм и толщиной 1,5 мм с использованием погружного ролика по способу - ближайшему аналогу.

Лучшие результаты (устойчивое положение петли полосы в расплаве цинка в горизонтальной плоскости и после выдачи полосы из расплава - в вертикальной плоскости, отсутствие пластического перегиба полосы по ширине, удовлетворительное качество поверхности полосы) получены при реализации заявляемых параметров предлагаемого способа.

При R=(130-160) S в отдельных случаях наблюдался пластический перегиб металла. При изменении толщины полосы S возникала необходимость изменения и угла изгиба α (в прямой зависимости). При (1) более половины ширины полосы на ней образовывалась продольная складка.

Было также установлено, что двойной изгиб боковых участков полосы со стороны выдачи ее из расплава (т.е. вертикальной ветви полосы) придавал ей максимальную устойчивость, а допустимые углы изгиба: α=40-50° (со стороны подачи полосы в расплав) и α=60-80° (со стороны выдачи полосы из расплава).

Таким образом, опыты подтвердили приемлемость найденного технического решения для выполнения поставленной задачи.

Использование предлагаемого способа непрерывного цинкования стальной полосы позволяет повысить производительность АГНЦ на 5-7% и снизить затраты на производство не менее чем на 8%, а также полностью исключить брак, связанный с контактом движущейся полосы и погружного ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА НЕПРЕРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2003 |

|

RU2249059C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2002 |

|

RU2300577C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ ВЕРТИКАЛЬНО ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296179C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2010 |

|

RU2434072C1 |

| Способ непрерывного цинкования длинномерных изделий | 1988 |

|

SU1706393A3 |

| ЧУГУННАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2834087C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2000 |

|

RU2199602C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ СТАБИЛИЗАЦИИ НЕПРЕРЫВНО ПРОТЯГИВАЕМОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2017 |

|

RU2715933C2 |

| СТАЛЬНАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2788071C1 |

Изобретение относится к металлургии и может быть использовано при непрерывном процессе нанесения цинкового покрытия на стальную полосу погружением в расплавленный металл. Способ непрерывного цинкования стальной полосы включает пропускание бесконечной полосы через ванну с расплавом цинка с подачей полосы в расплав цинка и выдачей ее из расплава под заданными углами и перегиб полосы в вертикальной плоскости упругим изгибом вверх по отношению к поверхности расплава боковых участков полосы по ее ширине со сторон подачи полосы в расплав и выдачи полосы из расплава, при этом упругий изгиб осуществляют по дуге окружности длиной, не превышающей половину ширины полосы радиусом, равным по меньшей мере 165-170 толщины полосы. Целесообразно изгиб боковых участков полосы со стороны выдачи полосы из расплава осуществлять дважды. Целесообразно изгиб боковых участков полосы со стороны подачи полосы в расплав осуществлять на угол изгиба, равный 40-50 градусов, а со стороны выдачи полосы из расплава - на угол изгиба, равный 60-80 градусов. Предлагаемый способ обеспечивает высокое качество цинкового покрытия при снижении трудовых затрат и высокой производительности. 2 з.п. ф-лы, 1 ил.

| БАХТИНОВ В.Б | |||

| Прокатное производство | |||

| - М.: Металлургия, 1987, с | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| ВАННА ДЛЯ ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1997 |

|

RU2128715C1 |

| Устройство для нанесения покрытия на полосу | 1980 |

|

SU945228A1 |

| US 3808033 А, 30.04.1974. | |||

Авторы

Даты

2004-09-10—Публикация

2003-04-22—Подача