Изобретение относится к металлургии, а именно к непрерывному нанесению покрытия на полосовой прокат погружением в расплавленный металл, и может найти применение, например, в агрегатах горячего непрерывного цинкования (АГНЦ).

Известна ванна для цинкования металлической полосы, содержащая ванну с расплавом, несущую раму, узлы погружного барабана и струйных ножей, трубопровод для подвода газа к ножам, при этом ванна содержит погружную емкость с нагревателями и сквозной прорезью для металлической полосы, а внешние грани емкости имеют теплоизолирующие прокладки (Патент РФ №2128715, кл. С 21 D 1/48, С 23 С 2/06, опубл. 10.04.1999 г.).

Размещение погружного барабана для осуществления перегиба полосы и погружной емкости в расплаве цинка приводит к быстрому выходу из строя узлов устройства из-за высокой температуры и химической активности расплава, что приводит к дополнительным трудовым затратам и простоям оборудования, связанным с заменой погружного барабана. Кроме того, эрозия материала узлов механизма в расплаве засоряет его продуктами эрозии и ухудшает качество покрытия.

Ближайшим аналогом заявляемого изобретения является агрегат горячего цинкования стальной полосы, включающий установку цинкования, содержащую размещенные в технологической последовательности теплоизоляционный короб с наклонным каналом и задающим элементом, выполненным в виде ролика, ванну с расплавом цинка с размещенным в ней погружным роликом, струйное устройство и натяжные ролики (А.И.Целиков и др. “Машины и агрегаты металлургических заводов”, т.3, М.: Металлургия, 1988, с.533-537, рис.ХI.5).

Размещенный в ванне с расплавом цинка погружной ролик осуществляет перегиб полосы в вертикальной плоскости, обеспечивая ее погружение в расплав.

Признаки ближайшего аналога, совпадающие с существенными признаками предлагаемого изобретения: размещенные в технологической последовательности теплоизоляционный короб с наклонным каналом и задающим элементом, ванна с расплавом, струйное устройство и натяжные ролики.

Известное устройство не обеспечивает высокого качества цинкового покрытия, имеет низкую производительность и требует значительных трудовых затрат в обслуживании. Это обусловлено тем, что постепенная эрозия материала узлов агрегата, вызванная высокой температурой и химической активностью расплава цинка, приводит к засорению расплава продуктами эрозии, ухудшая качество цинкового покрытия, а наличие абразивных частиц в зоне контакта погружного ролика и полосы приводит к травмированию ее поверхности, также ухудшая качество покрытия. Извлечение погружного ролика из ванны (например, при износе его поверхности), очистка его и подшипников, в которых он установлен, и последующая установка в ванну требует значительных дополнительных трудовых затрат, приводит к простоям агрегата и снижает его производительность.

Недостатком известного агрегата является невозможность его работы без погружного ролика в ванне с расплавом цинка и неустойчивость вертикальной ветви полосы в результате поперечно-продольных колебаний, что создает трудности в эксплуатации агрегата и увеличивает выход некондиционной продукции.

В основу изобретения поставлена задача усовершенствования установки для непрерывного нанесения покрытия на металлическую полосу путем определенных конструктивных особенностей, обладающей высокой производительностью.

Ожидаемый технический результат - придание устойчивости полосы в процессе нанесения покрытия путем осуществления регламентированного упругого изгиба ее боковых участков, что обеспечивает высокое качество покрытия.

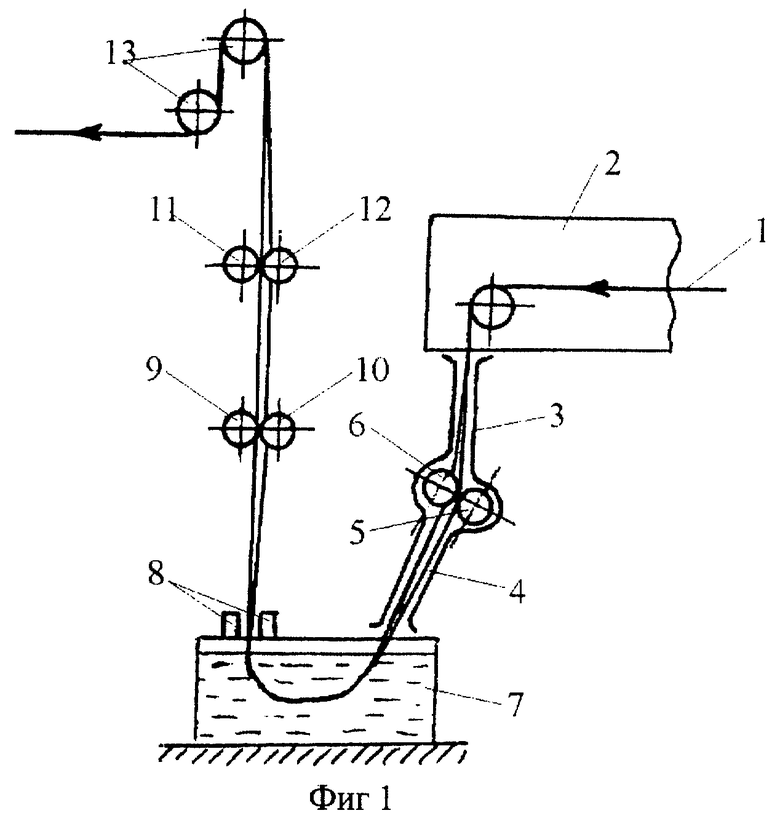

Технический результат достигается тем, что установка непрерывного нанесения покрытия на металлическую полосу, содержащая размещенные в технологической последовательности теплоизоляционный короб с наклонным каналом и задающим элементом, ванну с расплавом, струйное устройство и натяжные ролики, по изобретению дополнительно снабжена выводящей парой роликов, размещенной с возможностью вертикального перемещения на участке между струйным устройством и натяжными роликами, задающий элемент выполнен в виде пары роликов, при этом выводящая пара роликов и пара роликов задающего элемента установлены с возможностью перемещения вдоль своих осей, бочки их роликов выполнены в виде секций с возможностью независимого вращения, причем образующая краевых секций бочки одного из роликов пар выполнена вогнутой, образующая краевых секций бочки другого ролика пар выполнена выпуклой, а радиус выпуклой и вогнутой образующих краевых секций составляет не менее 0,004 α·Lб, где: α - угол наклона к горизонтали касательной к боковой кромке бочки, Lб - длина бочки ролика.

Целесообразно, чтобы угол наклона к горизонтали касательной к боковой кромке бочки ролика задающего элемента составлял 40-50°, а угол наклона к горизонтали касательной к боковой кромке бочки ролика выводящей пары составлял 60-80°.

Целесообразно, чтобы при выполнении бочки ролика в виде трех секций, средняя секция бочки с частично круговой образующей была выполнена длиной, равной 0,20-0,22 длины бочки ролика и жестко связана с приводной осью.

Целесообразно, чтобы между выводящей парой роликов и натяжными роликами была установлена пара роликов, аналогичная выводящей паре роликов.

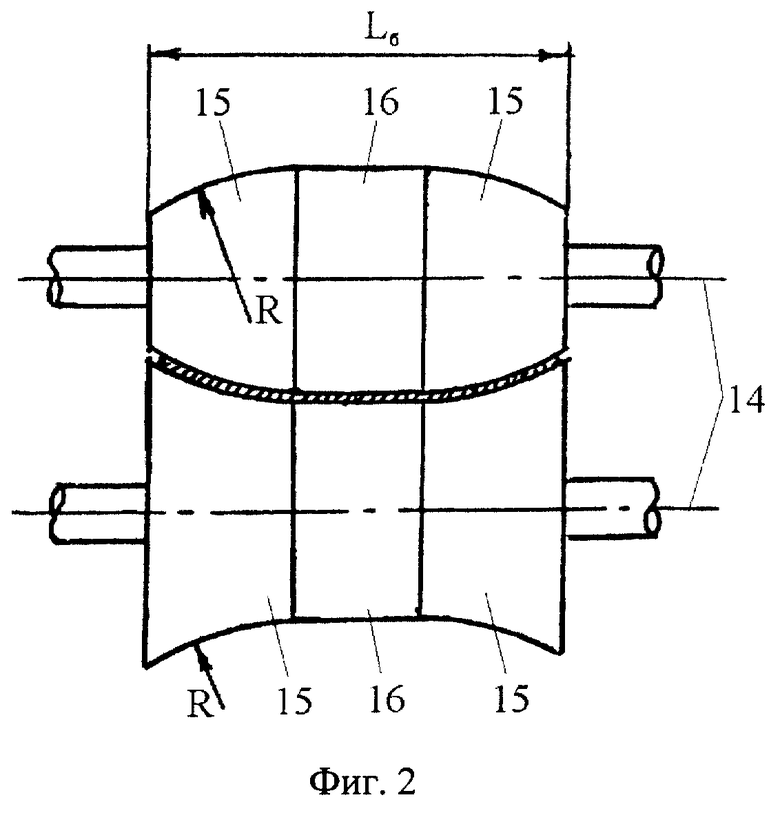

На фиг.1 схематично показана установка непрерывного нанесения цинкового покрытия на стальную полосу; на фиг.2 - пара роликов.

Установка непрерывного нанесения цинкового покрытия на стальную полосу 1, расположенная после секции 2 термической обработки полосы содержит размещенные в технологической последовательности теплоизоляционный короб 3 с наклонным каналом 4, в котором расположен задающий элемент, выполненный в виде пары роликов 5 и 6, ванну 7 с расплавом цинка, струйные ножи 8, выводящую пару роликов 9 и 10, поддерживающую пару роликов 11 и 12 и натяжные ролики 13.

Выводящая пара роликов 9, 10 и поддерживающая пара роликов 11, 12 установлены с возможностью вертикального перемещения. Пара роликов 5, 6, выводящая пара роликов 9, 10 и поддерживающая пара роликов 11, 12 установлены с возможностью перемещения вдоль своих осей 14. Бочки пар роликов 5 и 6, 9 и 10, 11 и 12 выполнены в виде краевых секций 15 и средней секции 16, установленных с возможностью независимого вращения. Средняя секция 16 выполнена с частично круговой образующей длиной, равной 0,20-0,22 длины бочки ролика (Lб) и жестко связана с приводной осью 13. Образующая краевых секций бочки роликов 5, 9, 11 выполнена вогнутой, а образующая краевых секций бочки роликов 6, 10, 12 выполнена выпуклой, при этом радиус выпуклой и вогнутой образующих краевых секций составляет не менее 0,004·α·Lб, где: α - угол наклона к горизонтали касательной к боковой кромке бочки, Lб - длина бочки ролика. Угол наклона к горизонтали касательной к боковой кромке бочки роликов 4, 5 составляет 40-50°, а угол наклона к горизонтали касательной к боковой кромке бочки роликов 8, 9, 10, 11 составляет 60-80°.

Выводящая пара роликов 9, 10 размещена относительно основания ванны 7 на высоте, достаточной для размещения струйного ножа, исключающего травмирование покрытия и для окончательной кристаллизации цинка. Поддерживающая пара роликов 11, 12 размещена относительно основания ванны 7 на произвольной высоте в зависимости от длины вертикальной ветви полосы после ванны.

Установка работает следующим образом.

Сваренная встык и подготовленная к цинкованию полоса 1 поступает через секцию 2 термической обработки в теплоизоляционный короб 3 с наклонным каналом 4. Проходя через пару роликов 5, 6 боковые участки полосы подвергаются упругому изгибу по радиусу, определяемому углом наклона к горизонтали касательной к боковой кромке бочки и ее длиной (Lб). Проходя по наклонному каналу 4, полоса подается под углом в ванну 7 с расплавом цинка. При этом упругий изгиб боковых участков полосы 1 обеспечивает ее продольно-поперечную жесткость, исключающую колебания полосы и ее касание стенок наклонного канала 4 теплоизоляционного короба 3, что предотвращает образование на ней царапин.

После выхода полосы 1 из ванны 7 происходит окончательное формирование цинкового покрытия и его кристаллизация за счет охлаждения струйными ножами 8. Для обеспечения полной кристаллизации цинкового покрытия при заданной скорости перемещения оцинковываемой полосы и во избежание травмирования поверхности покрытия, упругий изгиб под углом 60-80° боковых участков полосы осуществляется дважды выводящей парой роликов 9, 10 и поддерживающей парой роликов 11, 12. Затем полоса с цинковым покрытием посредством натяжных роликов 13 передается на дальнейшую обработку.

При упругом изгибе боковых участков полосы со сторон подачи полосы в расплав и выдачи ее из расплава образуются два участка плавного перехода с плоским участком между ними, который при расположении его в ванне позволяет осуществить необходимый перегиб движущейся полосы в вертикальной плоскости с образованием петли, исключая использование погружного ролика. Вертикальное перемещение выводящей пары роликов 8 и 9 необходимо для изменения расстояния между началом и концом плоского участка при изменении геометрических параметров обрабатываемой стальной полосы. Вертикальное перемещение поддерживающей пары роликов 10 и 11 позволяет осуществлять регулирование длины участка плавного перехода со стороны выдачи полосы из расплава, что обеспечивает ее устойчивость при изменении сортамента полосы.

Выполнение бочек роликов 5 и 6, 9 и 10, 11 и 12 в виде секций с возможностью независимого вращения с радиусом выпуклой и вогнутой образующих краевых секций 15, составляющим не менее 0,004 α·Lб обеспечивает синхронизацию линейных скоростей изгибаемых боковых участков полосы и окружных скоростей краевых секций 15 бочки ролика, исключая взаимное проскальзывание полосы и роликов и травмирование поверхности полосы. Выполнение выпуклой и вогнутой образующих краевых секций 15 радиусом менее 0,004 α·Lб приводит к пластическому изгибу поперечного сечения полосы с отслаиванием покрытия при последующем обратном перегибе.

Возможность перемещения роликов вдоль своих осей необходима для их точной установки относительно полосы, что обеспечивает ее устойчивость и дополнительное центрирование относительно ванны 7 и струйных ножей 8.

Реализация предлагаемой установки непрерывного нанесения покрытия на стальную полосу позволяет повысить производительность (за счет уменьшения простоев АГНЦ) примерно на 6%, сократить выход некондиционной продукции в 1,5 раза и снизить производственные затраты не менее чем на 8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЦИНКОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2235801C1 |

| ВАННА ДЛЯ ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1997 |

|

RU2128715C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРАВКИ СТАЛЬНЫХ ПОЛОС ИЗГИБОМ С РАСТЯЖЕНИЕМ | 1993 |

|

RU2043809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| Способ производства оцинкованной полосы | 2024 |

|

RU2841426C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ ВЕРТИКАЛЬНО ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296179C2 |

| Устройство для формирования покрытий из расплава | 1982 |

|

SU1079695A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ПОГРУЖЕНИЕМ В РАСПЛАВ | 2002 |

|

RU2300577C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ ПРИ НЕПРЕРЫВНОМ ГОРЯЧЕМ ЦИНКОВАНИИ | 2005 |

|

RU2288968C2 |

| Способ получения оцинкованной стальной полосы | 1987 |

|

SU1750434A3 |

Изобретение относится к металлургии, а именно к непрерывному нанесению покрытия на полосовой прокат погружением в расплавленный металл, и может найти применение, например, в агрегатах горячего непрерывного цинкования (АГНЦ). Установка содержит размещенные в технологической последовательности теплоизоляционный короб с наклонным каналом, задающий элемент в виде пары роликов, ванну с расплавом, струйное устройство, выводящую пару роликов, размещенную с возможностью вертикального перемещения на участке между струйным устройством и натяжными роликами, при этом выводящая пара роликов и пара роликов задающего элемента установлены с возможностью перемещения вдоль своих осей, бочки их роликов выполнены в виде секций с возможностью независимого вращения, причем образующая краевых секций бочки одного из роликов пар выполнена вогнутой, образующая краевых секций бочки другого ролика пар выполнена выпуклой, а радиус выпуклой и вогнутой образующих краевых секций составляет не менее 0,004 α·Lб, где: α - угол наклона к горизонтали касательной к боковой кромке бочки, Lб - длина бочки ролика. Предлагаемая установка обеспечивает высокое качество покрытия за счет придания устойчивости полосы в процессе нанесения покрытия путем осуществления регламентированного упругого изгиба ее боковых участков. 3 з.п. ф-лы, 2 ил.

| Целиков А.И | |||

| и др | |||

| Машины и агрегаты металлургических заводов, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 1921 |

|

SU533A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ВАННА ДЛЯ ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1997 |

|

RU2128715C1 |

| Устройство для нанесения покрытия на полосу | 1980 |

|

SU945228A1 |

| US 3808033 A, 30.04.1974. | |||

Авторы

Даты

2005-03-27—Публикация

2003-10-20—Подача