Область техники, к которой относится изобретение.

Настоящее изобретение относится к устройству и способу для сварки труб. В частности, устройство относится к дуговой сварке секций труб при подводной прокладке трубопровода, в частности, на море.

Уровень техники

При прокладке трубопровода на море на барже-трубоукладчике обычно производится сварка отдельных секций трубы с плетью трубопровода (плеть трубопровода, идущая на морское дно). Операция сварки производится на барже-трубоукладчике. Секции трубы могут состоять из нескольких отрезков трубы, которые, при необходимости, свариваются друг с другом на барже-трубоукладчике, образуя секции трубы.

В процессе прокладки на плеть трубопровода действует большая растягивающая сила и сварные соединения должны, естественно, быть достаточно прочными для того, чтобы выдерживать действующие на сварные соединения силы. Каждый раз, когда одна труба приваривается к другой, проводятся тщательные проверки качества сварного соединения. Прочность сварного соединения зависит от различных факторов, одним из которых является траектория движения точки контакта дуги с поверхностью соединяемых труб. Если положение точки контакта дуги смещено относительно требуемого даже на одну десятую миллиметра, качество соединения может ухудшиться настолько, что труба будет забракована при проверке как не соответствующая по качеству. Поэтому важно, чтобы укладка наплавленного металла в области соединения производилась с высокой точностью.

Кроме того, радиальное расстояние электрода относительно труб должно меняться по глубине сварного соединения. По мере того, как пространство соединения между трубами заполняется наплавленным металлом, поверхность наплавленного металла становится ближе к сварочной горелке. Поэтому существуют определенные факторы, которые следует иметь ввиду при разработке устройства для сварки таких труб.

Известный способ сварки двух труб состоит в следующем. У соединяемых труб перед сваркой производится снятие фаски на концах труб таким образом, что когда трубы устанавливаются (коаксиально друг с другом) непосредственно перед началом операции сварки, между двумя трубами образуется наружный круговой желоб. В таком положении трубы готовы для сварки. На одной из труб устанавливается каретка, которая может двигаться вокруг соединяемых труб. На каретке устанавливается сварочная горелка и все устройство располагается таким образом, что конец металлического электрода горелки находится напротив и сравнительно близко к круговому желобу. Каретка двигается вокруг трубы, а горелка действует таким образом, что дуга направлена в желоб. Дуга направляется вручную и/или посредством различных механических датчиков, направляющих дугу, насколько возможно точно вдоль желоба. Процесс сварки обычно выполняется за несколько проходов. В вышеописанном способе разрешающая способность механических датчиков такова, что для наведения дуги с необходимой точностью требуется участие в проведении сварки оператора.

Кроме того, из публикации ЕР 0262545 (ближайший аналог изобретения) известно сварочное устройство для формирования подводного трубопровода посредством сварки вместе секций труб, находящихся в основном в вертикальном положении, с расположением нижней части верхней секции трубы примыкающей к верхней части нижней секции трубы, являющейся концом трубопровода. Известное устройство содержит средство крепления оборудования с центральным проходом для секций труб, расположенную на упомянутом средстве группу сварочных головок, разнесенных по кругу, и направляющий узел сварочных головок, установленный с возможностью крепления вокруг секции трубы и содержащий направляющую движения каждой из сварочных головок вокруг секции трубы.

В вышеописанном устройстве для ускорения процесса сварки используется группа сварочных головок, расположенных по окружности трубопровода, однако при одновременной работе нескольких сварочных головок оборудование питания одной сварочной головки может создавать помехи работе другой сварочной головки.

Время, которое необходимо затратить на прокладку трубопровода определенной длины, в значительной степени определяется временем выполнения всех требуемых для сварки операций. Таким образом, выгодно сократить время, затрачиваемое на сварку двух труб, однако, любая попытка ускорения процесса сварки не должна приводить к существенному ухудшению качества сварного соединения.

Сущность изобретения

Задачей настоящего изобретения является создание устройства для сварки труб и соответствующего способа, в которых устранены, по крайней мере, некоторые из вышеупомянутых недостатков, связанных с известным способом и устройством, описанными выше. Также задачей настоящего изобретения является создание устройства для сварки труб и соответствующего способа, которые обеспечивают большую скорость сварки труб, чем при использовании описанных выше известных способа и устройства, однако без существенного ухудшения качества сварного соединения.

В соответствии с изобретением используется сварочное устройство для формирования подводного трубопровода посредством сварки вместе секций труб, находящихся в основном в вертикальном положении, с расположением нижней части верхней секции трубы примыкающей к верхней части нижней секции трубы, являющейся концом трубопровода; сварочное устройство снабжено поворотным средством крепления оборудования, установленным с возможностью вращения вокруг в основном вертикальной оси и имеющим центральный проход секций труб прокладываемого трубопровода, группой сварочных головок, расположенных разнесенными по кругу на поворотном средстве крепления оборудования, и направляющим узлом сварочной головки, установленным с возможностью крепления вокруг секции трубы, причем каждая сварочная головка установлена связанной с соответствующим сектором поворотного средства крепления оборудования, направляющий узел содержит направляющую движения каждой из сварочных головок вокруг секции трубы, а поворотное средство крепления оборудования установлено с возможностью вращения соответствующего его сектора вокруг секции трубы, при вращении вокруг секции трубы, связанной с данным сектором сварочной головки.

Изобретение дает возможность работать вокруг трубопровода нескольким сварочным головкам одновременно, благодаря чему процесс сварки существенно ускоряется. В то же время, использование поворотного средства крепления оборудования дает возможность группе сварочных головок работать так, что работа одной сварочной головки не создает помех другой сварочной головке.

Желательно, чтобы установка сварочных головок позволяла их перемещать вокруг направляющего узла. Такой узел обеспечивает точность управления траекторией движения каждой сварочной головки и также обеспечивает точность управления скоростью вращения каждой сварочной головки, позволяя вращать все головки с одной скоростью.

В описанном ниже со ссылками на чертежи варианте выполнения изобретения направляющий узел сварочной головки закреплен вокруг трубы непосредственно под свариваемым соединением (в этом случае узел прикрепляется к верхней части трубопровода); другой вариант, который иногда может быть более предпочтительным, состоит в том, чтобы закрепить узел вокруг трубы непосредственно над местом свариваемого соединения (в этом случае узел прикрепляется к нижней части новой секции трубы, которая добавляется к трубопроводу).

Конкретное число сварочных головок и их расположение вокруг трубы может быть выбрано с учетом требований конкретного применения. Обычно предпочтительным вариантом является такой, когда, по крайней мере, две головки далеко разнесены по углу друг от друга с тем, чтобы ими можно было управлять без помех со стороны друг друга. Обычно сварочные головки разнесены по углу (по окружности) на равные расстояния, и в описываемом ниже варианте выполнения изобретения используются три сварочные головки. В других вариантах может оказаться более предпочтительным использование двух или четырех сварочных головок.

Желательно, чтобы оборудование питания газом и/или электроэнергией каждой сварочной головки устанавливалось в том секторе поворотного средства крепления оборудования, с которым связана сварочная головка. В таком случае оборудование питания может вращаться на поворотном средстве крепления оборудования синхронно с вращением сварочных головок вокруг трубы. Желательно, чтобы соединение каждой сварочной головки со своим оборудованием питания выполнялось гибким разъемным соединительным элементом. Гибким соединительным элементом можно скомпенсировать любые взаимные угловые перемещения между сварочной головкой и ее оборудованием питания (эти угловые смещения не очень велики) и также скомпенсировать относительное радиальное смещение сварочной головки и оборудования питания, вызванное наклоном трубопровода. Желательно, чтобы оборудование питания располагалось по наружной части поворотного средства крепления оборудования. В этом случае область сверху и/или снизу поворотного средства крепления оборудования остается свободной для оператора.

Устройство может быть установлено таким образом, что обеспечивается сварка секций трубы при их в основном вертикальном положении, но при наличии наклона относительно вертикали и оси вращения поворотного средства крепления оборудования. Эти требования являются обычными при технологии укладки трубы, называемой "J-укладка" (или "укладка трубопровода J-формой"). Подробности конструкции сварочной головки в целом не являются важной частью настоящего изобретения. Хотя и возможно использовать конфигурацию, в которой каждая сварочная головка содержит одну сварочную горелку, желательно, однако, чтобы каждая сварочная головка содержала несколько сварочных горелок, поскольку это способствует дальнейшему ускорению сварки. В варианте выполнения изобретения, описанном ниже, каждая сварочная головка содержит две сварочные горелки. Желательно, чтобы сварочные горелки одной сварочной головки были установлены так, чтобы при движении вокруг секций трубы их взаимное положение оставалось неизменным; однако, возможно и наличие некоторого ограниченного взаимного смещения сварочных горелок, относящихся к одной и той же сварочной головке.

Желательно, чтобы каждая сварочная головка была установлена на каретке, которая может перемещаться вокруг по направляющему узлу, и чтобы использовался блок автоматического управления наведением и движением сварочной дуги при перемещении каретки вокруг направляющего узла в зависимости от сигналов, принимаемых блоком управления, которые характеризуют электрические параметры сварки в отношении верхней и нижней секций труб. Такая схема обеспечивает выполнение точной сварки и также способствует работе нескольких сварочных головок.

Поворотное средство крепления оборудования может располагаться над оборудованием либо под ним, например поворотное средство крепления оборудования может представлять из себя платформу, на которой сверху укреплено оборудование питания газом и/или электроэнергией; в другом варианте поворотное средство крепления оборудования может представлять собой карусельную платформу верхнего расположения, на которой установлено оборудование питания газом и/или электроэнергией. В случае использования карусельной платформы верхнего расположения желательно также, чтобы устройство имело помост под карусельной платформой для размещения персонала, управляющего работой сварочных головок; помост не должен иметь возможности вращения вокруг в основном вертикальной оси.

Желательно, чтобы имелась возможность установки поворотного средства крепления оборудования в положение вокруг трубы и выведения его из этого положения свободно (без создания помех) относительно свариваемых секций трубы.

В соответствии с настоящим изобретением также используется способ прокладки трубопровода под водой посредством сварки вместе секций труб для формирования трубопровода, в соответствии с которым устанавливают с возможностью вращения вокруг в основном вертикальной оси поворотное средство крепления оборудования, имеющее центральный проход секций труб прокладываемого трубопровода и снабженное группой сварочных головок, расположенных на нем разнесенными по кругу, а каждая головка связана с соответствующим сектором поворотного средства крепления оборудования, причем верхнюю часть трубопровода, к которой должна быть приварена секция трубы, располагают в середине поворотного средства крепления оборудования, а нижнюю часть секции трубы устанавливают на верхнюю часть трубопровода, затем выполняют сварку на разнесенных по окружности участках соединения нижней части секции трубы и верхней части трубопровода посредством одновременного использования более чем одной сварочной головки и одновременного их перемещения вокруг места соединения, и при этом вращают поворотное средство крепления оборудования с ограничением любых изменений положения каждой из сварочных головок относительно поворотного средства крепления оборудования.

Благодаря вращению поворотного средства крепления оборудования возможно уменьшить либо полностью исключить изменения положения каждой сварочной головки относительно поворотного средства крепления оборудования.

Описанный выше способ может быть осуществлен путем использования сварочного устройства, обладающего любым из описанных выше признаков.

Преимущество устройства и способа в соответствии с настоящим изобретением особенно проявляется в случае, когда нижней части секции трубы и верхней части трубопровода придана такая форма, что при установке нижней части секции трубы на верхнюю часть трубопровода между ними образуется наружный круговой желоб, а ширина желоба в основном постоянна по всей его глубине. В этом случае количество наплавленного материала, необходимого для заполнения участка желоба определенной длины и определенной глубины, остается в основном постоянным в процессе заполнения желоба. При этом возможно установить в основном постоянную скорость вращения сварочных головок в процессе сварки соединения.

Желательно, чтобы скорость вращения сварочных головок вокруг места соединения нижней части секции трубы и верхней части трубопровода была в основном такой же, что и скорость вращения поворотного средства крепления оборудования. Несмотря на то, что возможно использовать один и тот же первичный двигатель для приведения в движение сварочных головок вокруг трубы и приведения в движение поворотного средства крепления оборудования, обычно предпочтительнее иметь раздельные приводы. Для синхронизации работы приводов могут использоваться средства управления.

В изобретении также предлагается подводный трубопровод, содержащий ряд секций трубы, сваренных способом, описанным выше.

Далее приводится описание примера варианта выполнения изобретения со ссылками на приложенные чертежи.

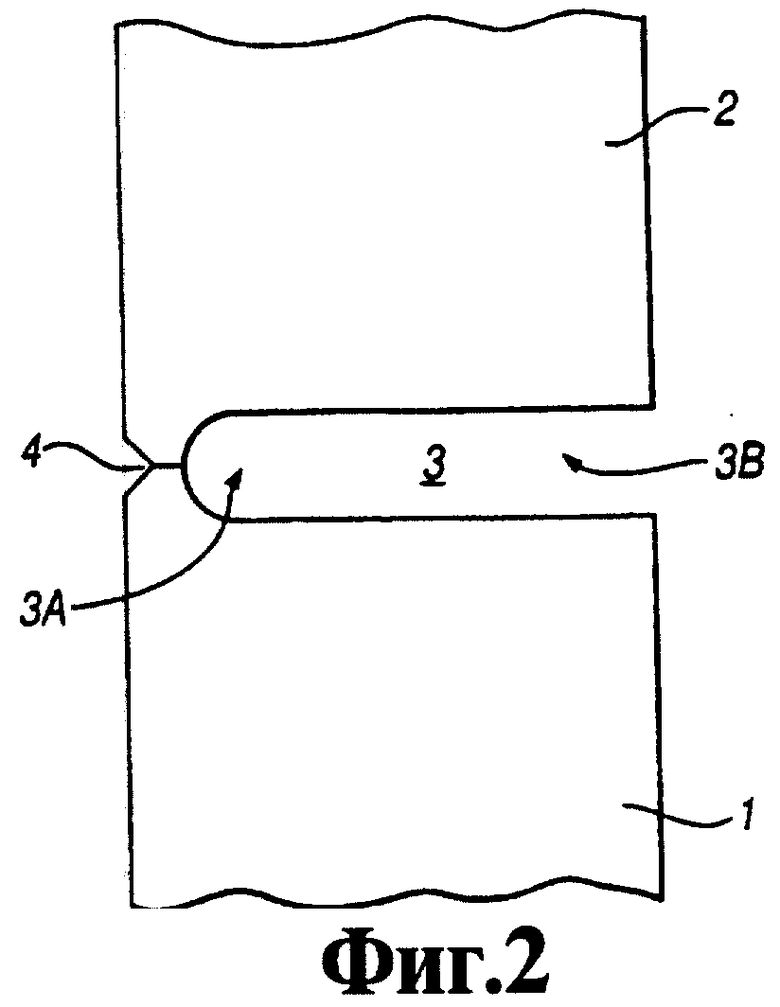

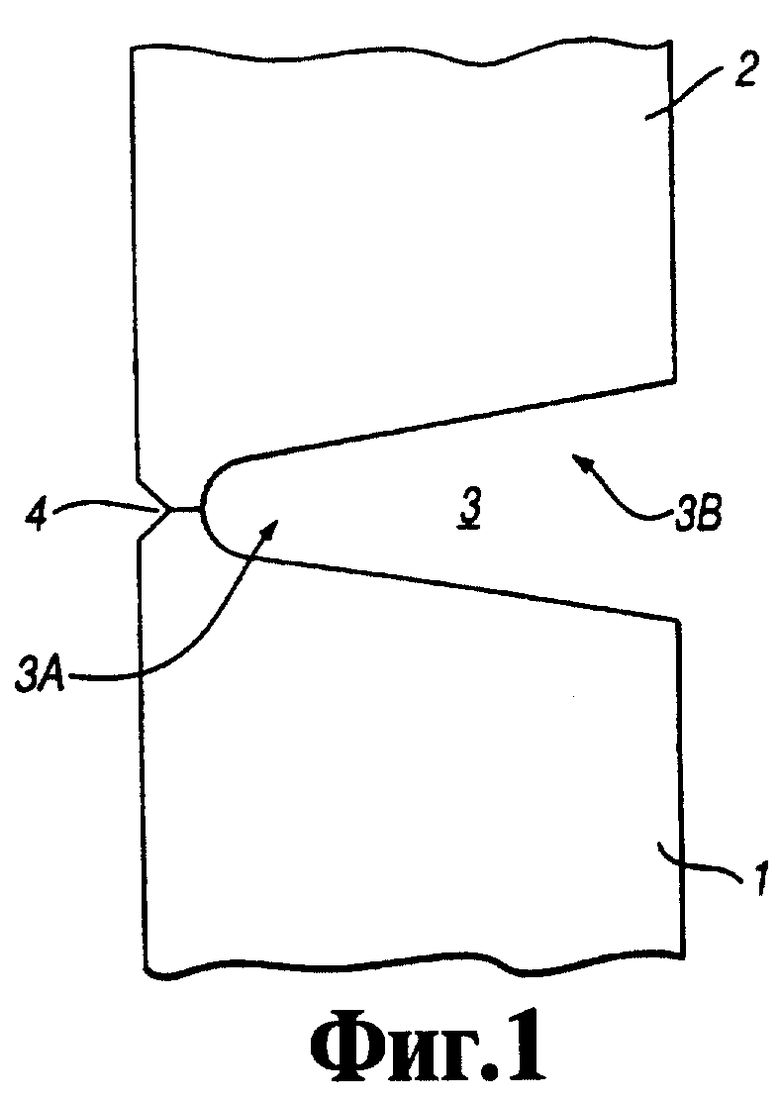

На фиг.1 представлен вид сечения боковой стенки верхней части трубопровода и нижней части секции трубы, которая должна быть приварена к трубопроводу, причем форма стенок сделана такой, чтобы образовался желоб обычной формы.

На фиг.2 представлен вид сечения стенок верхней части трубопровода и нижней части секции трубы, которая должна быть приварена к трубопроводу, причем форма стенок сделана такой, чтобы образовался желоб специальной формы.

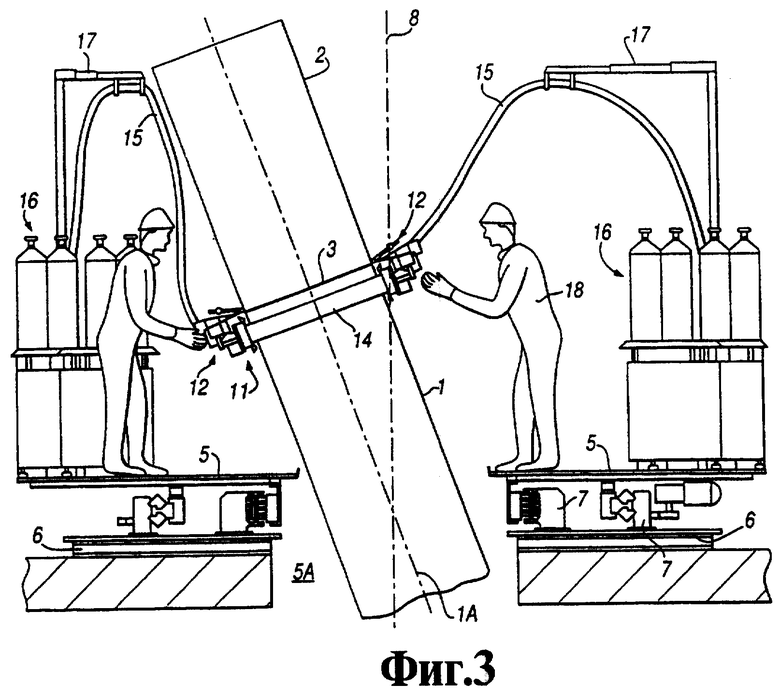

На фиг.3 представлен вид сбоку, показывающий сварку нижней части секции трубы с верхней частью трубопровода с использованием поворотного стола в форме поворотной платформы в качестве поворотного средства крепления оборудования.

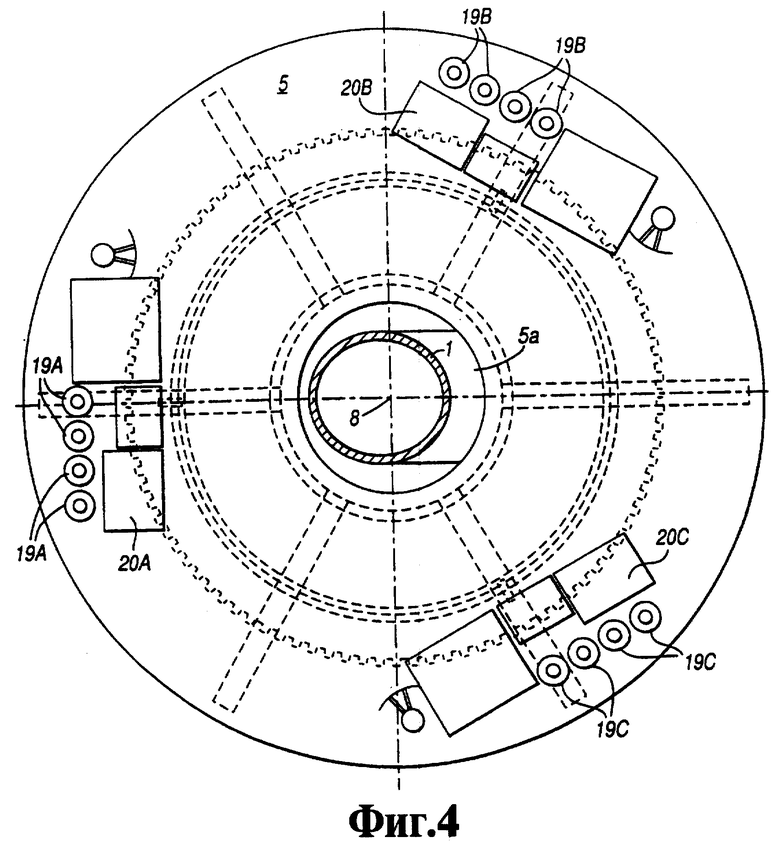

На фиг.4 представлен вид сверху поворотного стола при выполнении сварки, показанной на фиг.3.

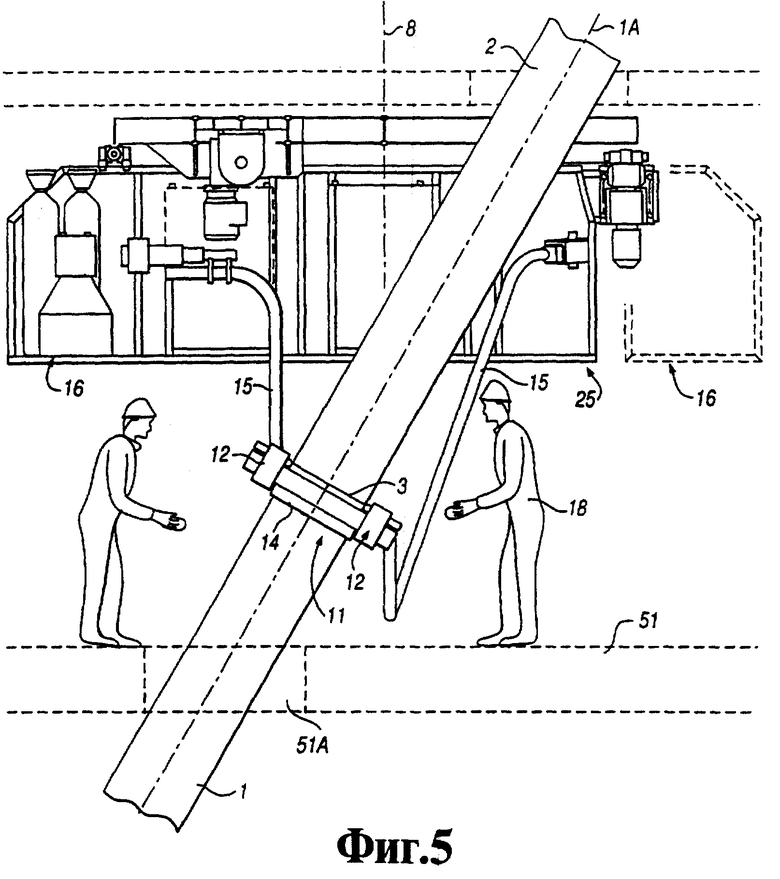

На фиг.5 представлен вид сбоку, аналогичный виду на фиг.3, но показывающий использование карусельной платформы верхнего расположения в качестве поворотного средства крепления оборудования.

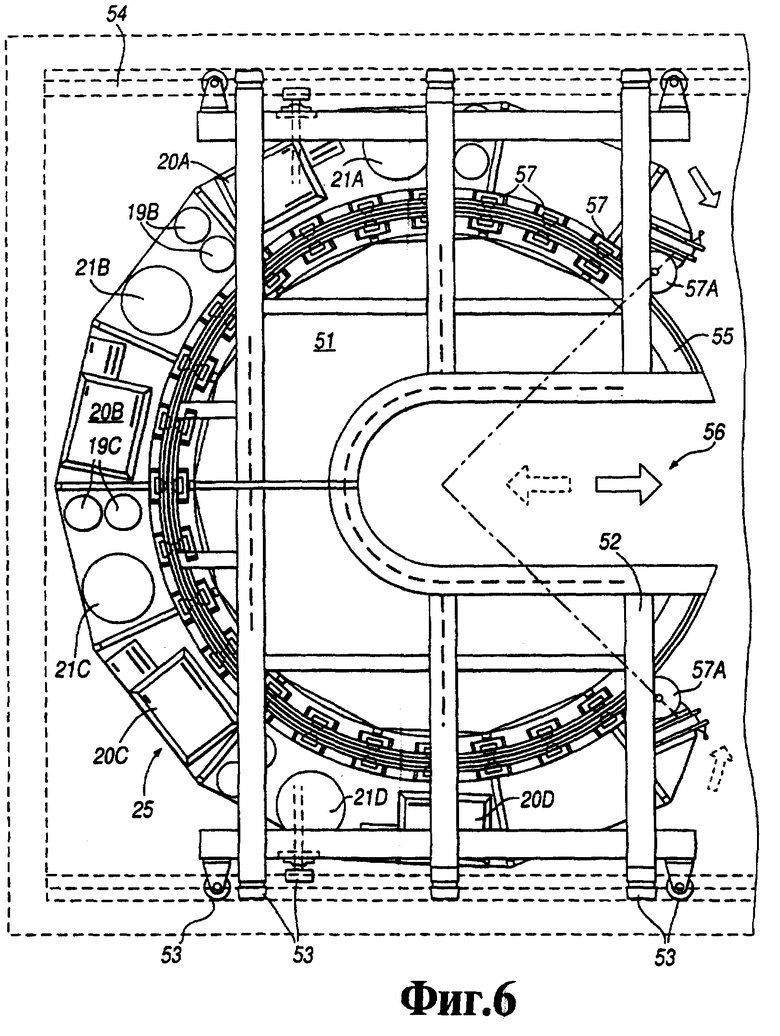

На фиг.6 представлен вид сверху карусельной платформы верхнего расположения при выполнении сварки, показанной на фиг.5.

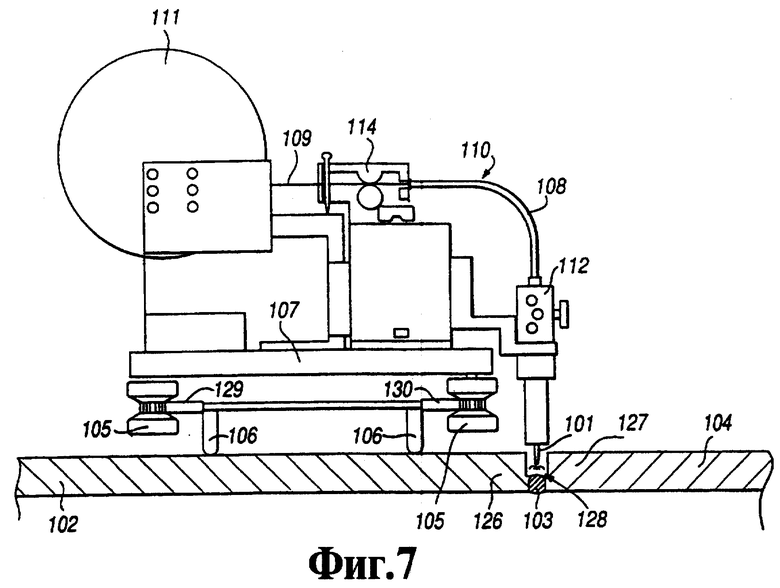

На фиг.7 представлено схематическое изображение сварочного устройства, содержащего две сварочные горелки (для ясности показана только одна из них).

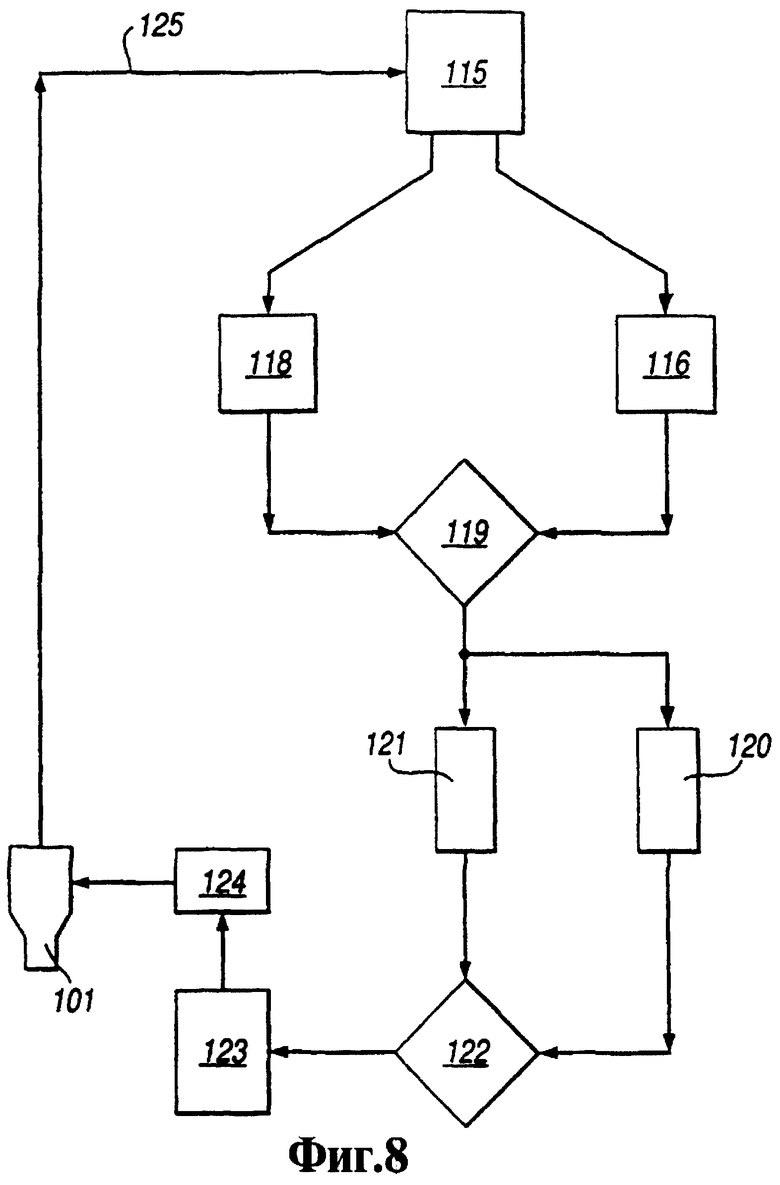

На фиг.8 представлена блок-схема, иллюстрирующая систему автоматического управления сварочным устройством, показанным на фиг.7.

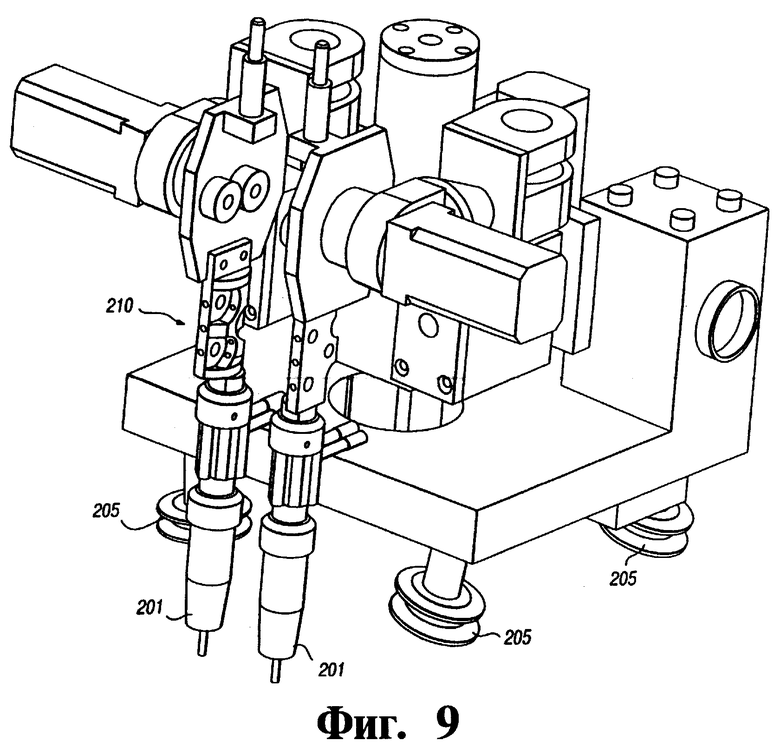

На фиг.9 представлено схематическое аксонометрическое изображение измененного варианта сварочного устройства, содержащего две сварочные горелки.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 изображено готовое к сварке типичное соединение нижней части секции 2 трубы и верхней части трубопровода 1 (который сам представляет собой ряд уже сваренных секций трубы). Видно, что на стенках трубы сделана фаска таким образом, что образуется круговой желоб 3 с одной стороны (с внешней стороны) стенок трубы. На внутренней стороне образуется V-образный желоб 4 значительно меньшего размера. Фаска на концах стенок трубы на стыке сделана так, что желоб 3 имеет клиновидную форму с относительно небольшой шириной на своем внутреннем конце 3А, но относительно большой шириной своего наружного конца 3В; в обычных соединениях угол наклона каждой стенки на конце, как правило, составляет от 5 до 30°, так что общий угол, образованный противоположными стенками желоба 3, составляет от 10 до 60°. При использовании расходящегося желоба такого типа упрощается введение наплавленного материала на дно желоба.

В процессе сварки наплавленный материал укладывается в желоб посредством сварочной горелки, обходящей трубу вокруг желоба, и в типичном случае сварочная горелка неоднократно проходит по одной и той же части желоба для увеличения количества укладываемого материала и в конце концов полностью заполняет желоб 3 и обеспечивает прочное сварное соединение между двумя секциями трубы. Естественно, по мере укладки наплавленного материала эффективное дно желоба сдвигается наружу, и одновременно ширина желоба у его дна возрастает. По мере роста ширины дна желоба сокращается оптимальная скорость движения сварочной горелки вокруг желоба; действительно, начальная оптимальная скорость (в начале заполнения желоба 3) может быть более чем вдвое больше оптимальной скорости в конце (когда желоб 3 почти заполнен).

На фиг.2 показано соединение нижней части секции трубы и верхней части трубопровода перед сваркой, имеющее другую форму, а для обозначения используются те же цифры, что использовались для соответствующих элементов на фиг.1. Как показано на чертеже на фиг.2, в случае соединения специальной формы желоб 3 имеет по всей глубине (кроме самого дна, которое закруглено) одинаковую ширину. В таком желобе ширина дна желоба остается постоянной по мере его заполнения, в результате чего оптимальная скорость перемещения сварочной горелки вокруг желоба остается постоянной в течение всего процесса сварки; например в начале процесса, когда сварка идет во внутренней области 3А, скорость та же самая, что и в конце процесса, когда сварка происходит в наружной области 3В. Преимущества сварного соединения, получающегося в оптимальных условиях при постоянной скорости движения сварочной горелки в течение всего процесса сварки, особенно проявляются при использовании сварочного устройства типа, описываемого ниже со ссылкой на фиг.3 и 4.

На фиг.3 представлен вид сбоку сварочного поста на судне, предназначенном для укладки трубопровода способом, известным как "J-укладка". При таком способе трубопровод сходит с судна, которое его укладывает в основном в вертикальном положении, затем трубопровод изгибается до горизонтального положения на дне. При J-укладке, хотя на судне трубопровод может быть расположен совершенно вертикально, более распространенным является наклон трубопровода относительно вертикали, особенно в тех случаях, когда глубина в месте укладки трубопровода сравнительно невелика. При J-укладке присоединение дополнительных секций трубы к трубопроводу необходимо выполнять при вертикальном положении секций трубы; таким образом, отсутствует возможность расположить целый ряд сварочных постов вдоль трубопровода и необходимо, чтобы процесс приварки следующей секции трубы (которая сама может состоять из нескольких отдельных отрезков трубы, сваренных друг с другом) к трубопроводу происходил как можно быстрее.

На фиг.3 цифрой 1 обозначен верхний конец укладываемого трубопровода, а цифрой 2 обозначен нижний конец секции 2 трубы, который приваривается к трубопроводу 1. Трубопровод 1 удерживается относительно судна специальной комбинацией зажимов и/или натяжных роликов (не показаны), установленных на судне, и во время сварки трубопровод 1 удерживается относительно судна в неподвижном положении. Секция 2 трубы удерживается зажимами коаксиально совмещенной с верхней частью трубопровода 1, и нижняя часть секции 2 трубы упирается в верхнюю часть трубопровода 1 с образованием кругового желоба 3 вокруг места их соединения, как уже было описано со ссылкой на фиг.2.

Вокруг трубопровода 1, как раз под местом соединения с секцией 2 трубы, закрепляется средство крепления (размещения) оборудования, например поворотный стол 5. Стол 5 имеет центральный проход 5А, сквозь который проходит трубопровод 1. Стол 5 устанавливается с возможностью вращения вокруг вертикальной оси 8, которая пересекается с продольной осью 1А верхнего конца трубопровода 1 и наклонена относительно нее. В представленном конкретном примере угол наклона составляет 20°, но следует иметь ввиду, что этот угол может быть другим. Стол 5 установлен на раме 6, прикрепленной к судну, а на раме 6 имеются направляющие и приводные средства 7 для поворота стола 5 вокруг оси 8.

Сварочный узел 11 закреплен вокруг верхней части трубопровода 1. Сварочный узел содержит направляющую, например кольцевой направляющий рельс 14, проходящий вокруг трубопровода как раз под желобом 3, и в данном примере - две сварочные головки 12, установленные в диаметрально противолежащих положениях. Сварочные головки 12 установлены с возможностью перемещения вокруг направляющего рельса 14 и управление их перемещением производится с высокой точностью. Каждая сварочная головка имеет специальную конструкцию, описанную ниже со ссылками на фиг.7 и 9.

Каждая сварочная головка 12 соединена посредством разъемного гибкого соединителя 15 со своим собственным оборудованием 16 питания, установленным в наружной части поворотного стола. Оборудование питания содержит газовое и электрическое оборудование питания и соединитель 15, проходящий в основном в вертикальной радиальной плоскости между оборудованием 16 и сварочной головкой 12, причем соединитель 15, как показано на фиг.3, удерживается высоко над столом 5 телескопической стрелой 17, закрепленной на столе так, что он не мешает оператору-сварщику 18.

На фиг.4 представлен вид сверху поворотного стола. Конфигурация, показанная на фиг.4, отличается от конфигурации на фиг.3 тем, что используются три сварочные головки 12А, 12В и 12С (не показаны), равномерно расположенные вокруг поворотного стола.

Каждая сварочная головка 12А, 12В, 12С оснащена своим собственным оборудованием питания, содержащим газовые баллоны 19А, 19В, 19С (некоторые из которых содержат аргон, а некоторые - углекислый газ), электрогенераторное оборудование 20А, 20В, 20С для получения электроэнергии, требующейся для каждой сварочной головки, и другое необходимое оборудование. Это другое оборудование может включать запас электродной проволоки, которая подается к соответствующей сварочной головке через соединитель 15.

Далее будет описан процесс приварки секции 2 трубы к верхней части трубопровода 1, начиная с положения, показанного на фиг.3, в котором верхний конец трубопровода 1 закреплен в показанном положении, а секция 2 трубы удерживается зажимами (не показаны), коаксиально совмещенной и расположенной встык с верхним концом трубопровода 1, а сварочный узел 11 закреплен в положении, показанном на фиг.3 так, что сварочные горелки сварочных головок 12 совмещены с желобом 3 в месте соединения секций трубы 1 и 2.

Сварной шов между секциями трубы может быть получен в ходе непрерывного процесса. Каждая из сварочных головок 12 перемещается на соответствующей каретке вокруг направляющего рельса 14 с одной и той же постоянной скоростью вращения. Одновременно поворотный стол 5 вращается с той же скоростью вокруг оси 8. Таким образом, оборудование 16 питания каждой головки 12 остается радиально совмещенным со своей головкой; в результате наклона трубопровода происходит некоторое движение головки вперед и назад относительно оборудования 16, но оно компенсируется движением гибкого соединителя 15. Вначале, как уже было сказано, наплавленный материал укладывается во внутреннюю часть 3А желоба, но при продолжении вращения одна сварочная головка подходит к части желоба, которую уже прошла другая головка, и происходит рост сварочного шва в сторону наружной части 3В. В течение всего процесса скорость вращения обеих сварочных головок 12 и стола 5 может оставаться постоянной. При необходимости направление вращения сварочных головок и стола 5 может периодически меняться, хотя должно быть понятно, что такое реверсирование не является необходимым с точки зрения поддержания положения сварочных головок по отношению к соответствующему оборудованию питания.

Как только сварка соединения завершена, сварочный узел 11 может быть снят с трубопровода, очередной участок трубопровода может быть спущен с судна и процесс, при котором уже верхняя часть секции 2 трубы является верхней частью трубопровода 1, повторяется.

На фиг.5 и 6 представлен измененный вариант устройства, показанного на фиг.3 и 4, где соответствующие части имеют те же цифровые обозначения. Описание, касающееся фиг.5 и 6, будет сведено в основном к различиям между конфигурацией, показанной здесь, и конфигурацией, уже описанной ранее со ссылкой на фиг.3 и 4.

В варианте устройства, показанного на фиг.5 и 6, оборудование 16 питания подвешено на карусельной платформе 25 верхнего расположения, которая может вращаться так же, как и поворотный стол 5 на фиг.3 и 4. В этом варианте под карусельной платформой имеется помост, обозначенный цифрой 51 на фиг.5, на котором могут стоять операторы оборудования. В этом случае, однако, платформа 51 остается неподвижной, в то время как сварочные головки и оборудование питания, подвешенные с карусельной платформы, вращаются, поэтому оператор, желающий наблюдать за работой сварочной головки, должен ходить вокруг помоста 51.

Как хорошо показано на фиг.6, карусельная платформа 25 верхнего расположения закреплена на раме 52, которая закреплена с возможностью скольжения на роликах 53 на неподвижной опорной раме 54, контур которой показан пунктиром на фиг.6, по которой карусельная платформа 25 может отодвигаться от трубопровода 1 по горизонтали из своего рабочего положения, показанного на фиг.5 и 6. Это может быть полезным, например, в случае, если требуется выполнить на соединении трубопровода другие операции.

На раме 52 установлен кольцевой направляющий рельс 55, разорванный на одном участке 56 для того, чтобы позволить сдвинуть по горизонтали по раме 52 направляющий рельс даже и в случае, когда секция трубы проходит вертикально через рельс. Карусельная платформа 25 установлена на направляющем рельсе 55 с возможностью вращения на роликах 57, большая часть которых вращается вокруг горизонтальных осей, но два из которых (имеют обозначения 57А на фиг.6) вращаются вокруг вертикальных осей. Должно быть понятно, что хотя направляющий рельс охватывает только часть секции трубы, карусельная платформа 25 может поворачиваться на полные 360°.

Показанная на фиг.6 карусельная платформа 25 оборудована для обеспечения работы четырех сварочных горелок (в данном конкретном примере используются две сварочные головки, каждая из которых имеет две горелки). Поэтому карусельная платформа имеет четыре комплекта оборудования питания, включая газовые баллоны 19А, 19В, 19С и 19D для каждой сварочной головки, электрогенерирующее и управляющее оборудование 20А, 20В, 20С и 20D и устройства 21А, 21В, 21С и 21D подачи электродной проволоки.

Следует иметь ввиду, что устройство, показанное на фиг.5 и 6, работает, по существу, также, как и устройство, показанное на фиг.3 и 4, и эта работа далее здесь описываться не будет. Также надо иметь ввиду, что хотя с использованием ссылок на фиг.5 и 6 были описаны различные модификации, возможно создать устройство, в котором используются только некоторые из этих модификаций. Например, карусельная платформа 25 может использоваться как карусельная платформа верхнего расположения, в которой отсутствует приспособление для отведения платформы при наличии секции трубы, проходящей сквозь платформу.

На фиг.7 представлена часть сечения концов труб 102, 104, которые должны быть сварены друг с другом, и схематический вид сбоку сварочного устройства 110, имеющего две горелки 101 дуговой сварки (на фиг.7 видна только одна из них) для сварки встык труб 102, 104. Сварочная горелка является хорошо известной горелкой QMAW (газометаллическая дуговая сварка) и может принадлежать к типу, используемому в MAG (металл - активный газ) сварке, либо к типу, используемому в MIG (металл - инертный газ) сварке. Используемым газом может быть, например, углекислый газ. Следует иметь ввиду, что сварочное устройство 110 относится к одной из сварочных головок 12, показанных на фиг.3-6, и что секция 2 трубы может соответствовать показанным на фиг.1-6.

Трубы 102, 104 установлены таким образом, что их оси совмещены, а их концы 126, 127 расположены вблизи друг друга. На концах 126, 127 труб снята фаска таким образом, что когда они сдвинуты, образуется проходящий по кругу желоб 128.

Рельс 106 (соответствует рельсу 14 на фиг.3 и 5) неподвижно установлен как единый узел на левой трубе 102 (см. фиг.7). Рельс 106 проходит по кругу вокруг трубы 102. Рельс 106 имеет два направляющих рельса 129, 130, которые проходят вокруг трубы 102. Сварочное устройство 110 установлено с возможностью движения по рельсу 106. Ролики 105 установлены с возможностью вращения на плите 107 основания сварочного устройства 110. Ролики 105 находятся в зацеплении с направляющими рельсами 129, 130 и способствуют направленному перемещению устройства 110 вдоль рельса 106. Один из рельсов 130 также имеет зубчатую рейку, проходящую вокруг трубы. В зацеплении с рейкой находится зубчатое колесо (не показано), которое приводится во вращение, в результате чего устройство может быть приведено во вращение вокруг трубы 102. В соответствии с изобретением могут использоваться отдельные первичные двигатели приведения в движение сварочных головок вокруг соединения труб и первичные двигатели приведения в движение поворотного средства крепления оборудования. В частности, ведомое зубчатое колесо может вращаться посредством цепной передачи, которая, в свою очередь, приводится в движение шаговым двигателем либо аналогичным приводом (не показан). Рельс 106 расположен на трубе 102 таким образом, что каждая горелка 101 устройства 110 расположена непосредственно над желобом 128. Такие способы установки рельса и сварочного устройства на трубе с тем, чтобы горелка сварочного устройства была точно расположена над свариваемым соединением, хорошо известны и поэтому далее не описываются подробно.

В процессе работы устройство 110 приводится в движение вокруг труб 102, 104, а управление работой сварочных горелок 101 производится таким образом, что они укладывают наплавленный материал в центр желоба 128, образуя сварное соединение 103. Сварочные горелки установлены рядом друг с другом. Когда устройство начинает работать, первой включается первая горелка (первая относительно начального направления движения горелок), а остальные горелки не включаются до тех пор, пока они не достигнут начала сварочного шва, уложенного первой горелкой. Далее, по мере того, как устройство 110 проходит вдоль желоба 128, наплавленный материал укладывается в желоб первой горелкой с образованием сварного соединения 103, и сразу же после этого новый наплавленный материал укладывается поверх сварного соединения 103 второй горелкой. Устройство 110 выполняет несколько проходов, укладывая в желоб все новые слои наплавленного материала для соединения труб. Сварочное устройство 110 может вращаться в обоих направлениях вокруг труб 102, 104. Сварочное устройство 110 двигается вокруг труб 102, 104 в одном направлении (например, по часовой стрелке или против часовой стрелки), пока не сделает полного круга вокруг трубы, по крайней мере, один раз.

Обе горелки 101 работают одинаково. Приведенное ниже описание относится только к одной из двух горелок и ее системе наведения, при этом должно быть понятно, что другая горелка работает, по существу, таким же образом.

Электродная проволока непрерывно подается с катушки 111 проволоки к горелке 101. Электродная проволока сматывается с катушки 111 проволоки тянущим устройством 114, которое передает проволоку 109 через направляющую трубку 108 к натягивающему устройству 112, после которого проволока подается в горелку 101.

Процессом сварки труб 102 и 104 сварочной горелкой управляет автоматическая система наведения (блок автоматического управления наведением и движением сварочной дуги при перемещении каретки вокруг направляющего узла в зависимости от сигналов, принимаемых блоком управления, которые характеризуют электрические параметры сварки в отношении верхней и нижней секций труб). Система наведения направляет сварочную горелку, используя проверку значений электрических параметров, относящихся к импедансу вольтовой дуги. Импеданс дуги зависит, помимо прочего, от положения сварочной дуги относительно стенок, образующих желоб 128. Если дуга расположена в воображаемой центральной плоскости (содержащей центральную линию желоба 128) посередине между стенками желоба 128, то влияние этих стенок на упомянутые электрические параметры практически идентично. Напротив, если вольтова дуга горелки 101 не находится прямо в центре желоба 128, влияние стенок желоба на значения электрических параметров будет различным. Измерение значений проверяемых электрических параметров дает возможность блоку управления (не показан на фиг.7) устройства вычислить отклонение от центрального положения дуги горелки 101 в желобе 128. Более конкретно, значения величин напряжения, тока и импеданса (V, I, R), относящиеся к одной стенке желоба, сравниваются со значениями, относящимися к другой стенке желоба, в процессе непрерывного движения горелки 101. Напряжение и ток дуги измеряются оборудованием, прикрепленным к сварочной горелке или находящимся в ней, после чего импеданс дуги может быть рассчитан на основании этих результатов измерений. Способ проверки этих величин для данной стенки желоба 128 поясняется ниже со ссылкой на фиг.2.

Если дуга смещена от центра, то дуга, конец проволоки 109 и сварочная ванна находятся ближе к одной из стенок желоба, и величина импеданса вольтовой дуги по сравнению с противоположной стенкой будет пониженной, поскольку действие сварочного аппарата таково, что это приводит к уменьшению величины напряжения и увеличению величины тока. Регулировка направления и положения горелки 101 относительно желоба 128 и сварочного шва 103 осуществляется автоматической системой наведения в реальном масштабе времени.

На блок-схеме, представленной на фиг.8, схематически изображена автоматическая система наведения сварочного устройства (показано на фиг.7). Каждая горелка оснащена системой наведения, но для простоты показана и описана система наведения, относящаяся к одной горелке.

Система наведения периодически проверяет значения электрических параметров напряжения, тока и импеданса вольтовой дуги, относящихся к правой стенке и левой стенке желоба 128 (см. фиг.1). Сварочная горелка совершает колебания, поэтому положение дуги колеблется с небольшой амплитудой (менее десятой доли мм) в направлении, в основном параллельном оси трубы (поэтому дуга движется туда и обратно относительно каждой стенки). Напряжение и ток дуги измеряются практически непрерывно, и сигналы, соответствующие измеренным значениям, поступают от горелки 101 по кабелю 125 на регулятор 115. Регулятор 115 содержит вычислительные средства, производящие обработку этих сигналов. Регулятор 115 направляет сигналы, соответствующие измеренным значениям электрических параметров для правой и левой стенок, на два цифровых фильтра 116, 118, из которых один фильтр, 116, предназначен для вырабатывания сигналов, относящихся к правой стенке, а другой фильтр, 118, предназначен для сигналов, относящихся к левой стенке. Таким образом, посредством регулятора 115 и фильтров 116, 118 можно из сигналов, приходящих от горелки 101, эффективно выделять сигналы, соответствующие величине измеренных параметров дуги относительно соответственно левой стенки и правой стенки желоба 128. При этом фильтрами 116, 118 вырабатываются выходные сигналы, характеризующие величины напряжения, тока и импеданса, относящиеся к соответствующим стенкам желоба.

Дифференциальное звено 119 вычисляет значение положения дуги горелки в желобе путем оценки разницы значений, относящихся соответственно к правой и левой стенкам, определенных по сигналам, полученным от фильтров 116, 118. Проводящиеся непрерывно вычисления используются в реальном времени для управления положением и ориентацией горелки 101 относительно желоба 128.

Если сделанные вычисления показывают, что разница между заданным положением дуги и фактическим положением дуги превышает заранее установленное фиксированное пороговое расстояние, вырабатывается сигнал, на основании которого звено 121 усиления вырабатывает команду, под воздействием которой через усилитель 122, узел 123 привода вместе с центрирующим регулятором 124 сдвигают сварочную горелку 101 так, что дуга смещается в заданное положение (центральная линия желоба).

Если сделанные вычисления (дифференциальным звеном 119) показывают, что разница между заданным положением дуги и фактическим положением дуги меньше или равна установленному пороговому расстоянию, звено 121 усиления не вызывает смещения горелки. Однако сигналы, характеризующие дифференциальные значения, вычисленные дифференциальным звеном 119, направляются в интегрирующее звено 120, которое также используется для регулировки положения горелки 101 в процессе сварки. Если положение дуги остается вблизи центральной линии желоба 128 и сумма расстояний слева от линии практически равна, за длительное время, сумме расстояний справа от линии, в интегрирующем звене 120 не вырабатывается никакой команды на приведение к центру через усилитель 122. Напротив, если будет обнаружено, что положение дуги, хотя и оставаясь в пределах разрешенного диапазона расстояний от центральной линии желоба, постоянно смещено в одну сторону относительно линии, тогда интегратор 120 вырабатывает команду, под воздействием которой через усилитель 122, узел 123 привода вместе с центрирующим регулятором 124 сдвигают сварочную горелку 101 так, что дуга смещается в заданное положение (центральная линия желоба).

Вычисления, выполняемые системой автоматического наведения, могут также включать сравнение вычисленных значений, относящихся к фактическому состоянию системы сварки, и эталонных значений, хранящихся в памяти системы наведения. Такие эталонные значения могут быть введены в память посредством клавиатуры.

На фиг.9 приведено схематическое изображение модифицированного варианта сварочного устройства 210. Работа устройства 210 происходит также, как и работа устройства 110, описанная выше. Положение сварочных горелок 201 отрегулировано таким образом, что когда устройство 210 установлено на трубу (не показана на фиг.9), обе они направлены на одну и ту же воображаемую круговую линию, проходящую вокруг трубы. Имеются ролики 205, находящиеся в зацеплении с направляющим рельсом (не показан на фиг.9), который во время работы окружает одну из свариваемых труб.

Основное отличие устройства 210 и устройства 110 состоит в следующем.

На движущейся части устройства 210 отсутствует электродная проволока, которая расположена отдельно от устройства и подводится с этого места к сварочному устройству, двигающемуся вокруг трубы, через направляющую трубку (соединитель 15).

Каждая горелка 201 охлаждается водой. Вода прокачивается по системе охлаждения (не показана), включая части горелки. Нагретая работающей горелкой вода поступает в теплообменник, например радиатор, в котором она охлаждается.

Для синхронизации вращения поворотного стола 5 и сварочного узла 11 могут использоваться соответствующие средства управления, и ясно, что при необходимости степень участия оператора в процессе может быть очень ограничена. Желательно, чтобы число одновременно используемых сварочных головок 12 было, по крайней мере, равно двум, хотя может использоваться три или более. Если используются три головки, то при выходе из строя одной из них две оставшиеся могут использоваться одновременно, и одно это обеспечит значительное увеличение скорости сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2015 |

|

RU2708721C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

| СПОСОБ (ВАРИАНТЫ), РЕМОНТНОЕ УСТРОЙСТВО И СИСТЕМА ДЛЯ ИСПРАВЛЕНИЯ КОЛЬЦЕВОГО СВАРНОГО СОЕДИНЕНИЯ И ТРУБОУКЛАДОЧНОЕ СУДНО | 2010 |

|

RU2568856C2 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДВОДНОГО ТРУБОПРОВОДА ПРИ ЕГО ПРОКЛАДКЕ | 2010 |

|

RU2588930C2 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ УСИЛИТЕЛЯ К ПЛОСКОМУ ЛИСТУ | 2024 |

|

RU2834726C1 |

| Поточная линия для изготовления металлоконструкций | 1980 |

|

SU961911A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОНВЕКТИВНЫХ СЕКЦИЙ ВОДОГРЕЙНЫХ КОТЛОВ | 2019 |

|

RU2717762C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

Изобретения относятся к сварке, в частности к способу и устройству для сварки подводного трубопровода. Устройство содержит средство крепления оборудования с центральным проходом для секций труб, расположенную на упомянутом средстве группу сварочных головок, разнесенных по кругу, и направляющий узел сварочных головок, установленный с возможностью крепления вокруг секции трубы. Упомянутый узел содержит направляющую движения каждой из сварочных головок вокруг секции трубы. Средство крепления оборудования выполнено с возможностью вращения вокруг в основном вертикальной оси и секторным. Каждая сварочная головка связана с соответствующим сектором поворотного средства крепления оборудования, установленного с возможностью вращения соответствующего его сектора вокруг секции трубы при вращении сварочной головки, связанной с данным сектором, вокруг секции трубы. При сварке верхнюю часть трубопровода располагают в центральном проходе средства крепления оборудования, на котором расположена группа сварочных головок, разнесенных по кругу. Нижнюю часть секции трубы устанавливают на верхнюю часть трубопровода. Выполняют сварку на разнесенных по окружности участках соединения нижней части секции трубы и верхней части трубопровода посредством одновременного использования более чем одной сварочной головки и одновременного их перемещения вокруг места соединения. Благодаря вращению поворотного средства крепления оборудования можно уменьшить либо полностью исключить изменения положения каждой сварочной головки относительно поворотного средства крепления. 3 с. и 25 з.п. ф-лы, 9 ил.

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДВИГАТЕЛЯ ВНУТРЕННЕГОСГОРАНИЯ | 0 |

|

SU262545A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДВИГАТЕЛЯ ВНУТРЕННЕГОСГОРАНИЯ | 0 |

|

SU262545A1 |

| СВАРОЧНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ТРУБОПРОВОДА | 1994 |

|

RU2074799C1 |

| Установка для сборки и сварки элементов трубопроводов | 1975 |

|

SU531706A1 |

| US 5347101 A, 13.09.1994 | |||

| US 2956147 A, 11.10.1960 | |||

| US 2795689 A, 11.06.1957 | |||

| US 4631386 А, 23.12.1986. | |||

Авторы

Даты

2004-09-20—Публикация

1999-12-21—Подача