Изобретение относится к производству высоконаполненных материалов на базе синтетических термореактивных смол с высоким содержанием наполнителей и может быть использовано при изготовлении химически стойких изделий и конструкций.

Известны способы изготовления полимербетонных изделий [1, 2], которые заключаются в смешении термопластичного связующего с минеральным наполнителем, нагретым до температуры 100-300°С и выше. Однако применение таких высоких температур требует значительных энергозатрат, а также крайне неблагоприятно скажется на свойствах термореактивного связующего, которое применялось в данном случае.

Задачей предлагаемого изобретения является получение более высоких прочностных характеристик создаваемых строительных материалов и изделий, без каких либо дополнительных затрат, с одновременным обеспечением качества.

Поставленная задача достигается тем, что смешение полимерного связующего производится с нагретым до температуры 50-80°С минеральным наполнителем, отличается тем, что применяется наполнитель непосредственно после его обязательного прогрева согласно требованиям СН 525-80 "Инструкция по технологии "Инструкция по технологии приготовления полимербетонов и изделий из них".

Повышение прочностных характеристик происходит потому, что на поверхности частиц наполнителя после прогрева происходит разрыв связей с молекулами адсорбционной воды и освобождается большое количество свободной энергии, которая при взаимодействии с полимерной прослойкой способствует более прочному контакту поверхности частиц наполнителя и полимерного связующего.

Пример

Характеристика используемых в полимербетонной смеси компонентов

Связующее. В качестве полимерного связующего использовали карбамидоформальдегидную смолу марки КФ-МТ (ГОСТ 14231-78).

Отвердитель. Использовали солянокислый анилин (ГОСТ 5822-76) -порошок светло-зеленого цвета, плотностью 1,2 г/см3.

Наполнитель. В качестве наполнителя использовали фосфогипс дигидрат -отход, образующийся при переработке фосфатов, имеющий следующий химический состав, мас.%:

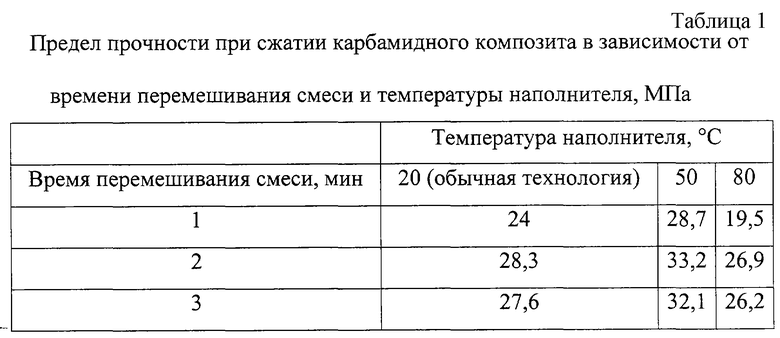

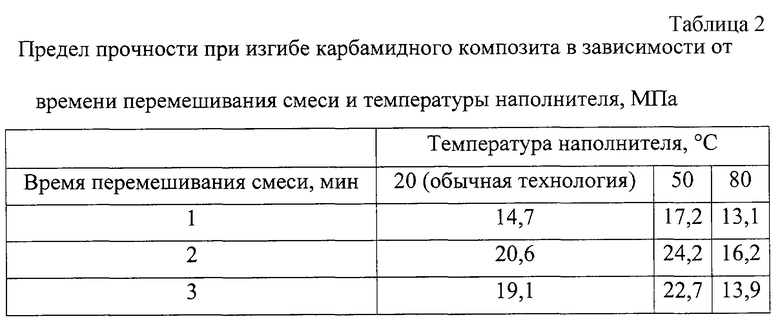

Приготовление полимерминеральной смеси осуществляется следующим образом: вначале производится прогрев наполнителя при температуре 105-110°С до влажности 0,5-1% для удаления адсорбционной воды, а затем охлаждение до нужной температуры. Карбамидоформальдегидная смола, смешанная с отвердителем, совмещается с нагретым, т.е. неостывшим наполнителем. Композиция перемешивается в течение 1-3 мин со скоростью вращения вала смесителя 16,6 с-1. Приготовленную таким образом смесь укладывают в специально подготовленные формы и уплотняют на виброплощадке в течение 120 с. Смесь включает, мас.%: карбамидоформальдегидная смола 43,9; фосфогипс дигидрат 54,8; солянокислый анилин 1,3. Для экспериментальной проверки заявленного способа приготовления полимерминеральной смеси были изготовлены и испытаны образцы-балочки, размером 4×4×16 см (табл.1, 2).

В табл.1, 2 температура 20°С подразумевает приготовление образцов по обычной технологии, т.е. наполнитель прогревается при температуре 105-110°С, но смешивается с полимерным связующим полностью остывшим, когда часть водных пленок уже восстановилась на его поверхности.

Из таблиц 1, 2 видно, что применение наполнителя с определенной температурой позволяет повысить прочность композиции за счет лучшего адгезионного контакта полимерного связующего с поверхностью частиц наполнителя. При этом установлено, что оптимальное время перемешивания составляет 2 минуты. При эффективном перемешивании в течение этого времени молекулы полимера и наполнителя сближаются, наполнитель равномерно распределяется по объему, смесь уплотняется, и создаются благоприятные условия для действия межмолекулярных сил взаимодействия, которые вступают во взаимодействие с полимером, образуя межфазный слой. Излишнее время перемешивания смеси приведет к разуплотнению смеси в результате воздухововлечения, к разрушению уже образовавшихся связей в полимере и, в конечном счете, к снижению прочности. Недостаточное перемешивание не обеспечивает получения однородной структуры материала, что также приводит к снижению прочности за счет большого количества микродефектов.

Свойства полимербетонных композиций на уровне микроструктуры в основном определяются поверхностными силами взаимодействия в зоне контакта полимер-наполнитель и зависят от молекулярных, электростатических и других свойств компонентов. Поскольку эти силы действуют на малых расстояниях порядка 10-9...10-10 м, то всякие технологические приемы, ведущие к сближению поверхностей наполнителя и смолы, способствуют увеличению межмолекулярного взаимодействия. Одним из таких приемов является сушка наполнителя с целью удаления водных пленок с его поверхности, которые мешают прочному адгезионному контакту полимера и наполнителя. Однако, как показали исследования, водные пленки восстанавливаются сразу же после остывания. Поэтому целесообразно применять наполнители сразу после прогрева, используя поверхностную энергию для получения более прочной структуры материала.

Из таблиц 1, 2 видно, что оптимальная температура наполнителя составляет 50°С, выход за указанные пределы в меньшую сторону нежелателен, поскольку это приводит к снижению прочности получаемого материала. Происходит это потому, что при остывании часть водных пленок уже восстановилась на поверхности частиц наполнителя, что соответственно приведет к ухудшению адгезионного контакта и снижению прочности.

Выход за пределы оптимального значения температуры наполнителя в сторону увеличения также нежелателен, поскольку это приводит к еще большему падению прочности. Происходит это потому, что при взаимодействии полимера с поверхностью наполнителя, обладающей высокой поверхностной энергией, происходит очень быстрое структурирование полимерного связующего, его переход из объемного состояния в пленочное, а перемешивание смеси даже в течение небольшого времени приводит к разрушению образовавшихся связей в зоне контакта полимер-наполнитель, что значительно снизит прочностные характеристики композита.

Таким образом, применение нагретого в установленных пределах наполнителя позволяет без дополнительных затрат повысить предел прочности при сжатии и изгибе полимерных композитов на 14,8%, по сравнению с изготовленными по обычной технологии, с одновременным обеспечением качества изготавливаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимербетонная смесь | 1980 |

|

SU876598A1 |

| Способ изготовления полимербетонных изделий | 1976 |

|

SU626071A1 |

| Полимерминеральная смесь | 1985 |

|

SU1321712A1 |

| Полимербетонная смесь | 1981 |

|

SU968001A1 |

| Полимербетонная смесь | 1986 |

|

SU1474130A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2010781C1 |

| Полимербетонная смесь | 1986 |

|

SU1414827A1 |

| Полимерное связующее | 1987 |

|

SU1669942A1 |

| Полимербетонная смесь | 1977 |

|

SU624902A1 |

| Полимербетонная смесь | 1987 |

|

SU1530604A1 |

Изобретение относится к производству высоконаполненных материалов на базе синтетических термореактивных смол с высоким содержанием наполнителей и может быть использовано при изготовлении химически стойких изделий и конструкций. Технология включает нагрев наполнителя, в соответствии с требованиями СН 525-80 "Инструкция по технологии приготовления полимербетонов и изделий из них", до температуры 105-110°С для удаления адсорбционной воды, дальнейшее остывание до температуры 50-80°С, смешивание нагретого наполнителя, в качестве которого используют фосфогипс дигидрат, с полимерным связующим, в качестве которого используют карбамидоформальдегидную смолу, и отвердителем – солянокислым анилином и формование изделий из смеси. Применение нагретого в установленных пределах наполнителя позволяет без дополнительных затрат повысить предел прочности при сжатии и изгибе полимерных композитов на 14,8%, по сравнению с изготовленными по обычной технологии, с одновременным обеспечением качества изготавливаемых изделий. 3 табл.

Способ изготовления изделий из полимерминеральной смеси, который включает прогрев наполнителя, совмешение его с полимерным связующим и отвердителем и формование изделий из смеси, отличающийся тем, что наполнитель-фосфогипс дигидрат после прогрева при температуре 105-110 С охлаждают до 50-80

С охлаждают до 50-80 С, при этом в качестве связующего используют карбамидоформальдегидную смолу, а в качестве отвердителя - солянокислый анилин.

С, при этом в качестве связующего используют карбамидоформальдегидную смолу, а в качестве отвердителя - солянокислый анилин.

| Способ приготовления полимербетонной смеси | 1988 |

|

SU1511236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2000 |

|

RU2165904C1 |

| Полимерминеральная смесь | 1990 |

|

SU1728164A1 |

| Композиция для изготовления строительных изделий и конструкций | 1990 |

|

SU1728163A1 |

| Полимерминеральная смесь | 1990 |

|

SU1808820A1 |

| Полимербетонная смесь | 1990 |

|

SU1724624A1 |

Авторы

Даты

2004-09-20—Публикация

2003-03-26—Подача