Изобретение относится к металлургии и может быть использовано в промышленности для изготовления штампового инструмента, используемого для деформации труднодеформируемых материалов, в частности жаропрочных сплавов на никелевой основе и на основе интерметаллидов типа NiAl, TiAl и др., в изотермических условиях.

В настоящее время для изотермической деформации указанных сплавов применяют технологию с использованием штампа из молибдена и соответственно вакуумной установки изотермического деформирования, позволяющей исключить проникающее окисление молибдена при нагревах. Преимущества Мо-х сплавов перед Ni-ми по прочностным характеристикам особенно заметны при температурах выше 950-1000°С (табл.3). Предел прочности Мо-х сплавов на сжатие как при комнатной, так и при высоких температурах существенно выше, чем при растяжении.

Однако применение молибденовых сплавов для штампов изотермического деформирования затрудняется интенсивным их окислением при температурах выше 600°С, с образованием жидких и летучих окислов (Мо3О и др.).

Широко в качестве материала штампа за рубежом используют сплав на основе молибдена TZM (см., напр. РЖ Вопросы авиационной науки и техники, вып.8, стр. 76 “Использование сверхпластической изотермической штамповки для производства дисков”). Хотя TZM имеет высокую жаропрочность, его стойкость к окислению при температурах выше 600°С очень низка, поэтому штамповку выполняют в вакууме или в среде инертного газа.

Эта технология насколько привлекательна, но настолько же проблематична в реализации из-за громадных затрат на изготовление штампа и самой вакуумной установки, а также из-за сложности эксплуатации последней.

Другая технология, применяемая в настоящее время предусматривает использование штампа из сплава на основе хрома с нагревом на воздухе.

Известны сплавы на основе этой технологии: см., напр., РЖ Авиационная промышленность, №7, 1991 “Хромовые сплавы ВХ12, ВХ21 для высокотемпературной штамповой оснастки”, Гришин Н.Е., Иванченко В.Г., Киселев В.Н., или сплав по авт. свид. №585788, кл. С 22 С 27/06, 1976, содержащий, мас.%: молибден 20-40; лантан 0,2-0,45; хром остальное, а также сплав по пат. США №3030206, кл. С 22 С 27/06, 1962, содержащий молибден 30-35; кремний до 3; алюминий до 5; титан до 0,5; мышьяк до 0,08; мишметалл до 0,15; хром 45-70).

Наиболее близким аналогом предлагаемого изобретения по совокупности существенных признаков и назначению, выбранным в качестве прототипа, является ЕР 0570072 А2, С 22 С 27/06, 18.11.1993, в котором описан сплав на основе хрома, содержащий железо, вольфрам, цирконий и/или гафний, титан, окисел лантоноида.

Эта технология представляется более приемлемой в части финансовых затрат и является достаточно эффективной. Но вместе с тем не в полной мере удовлетворяет ресурс работоспособности штампа из-за недостаточного уровня сопротивления циклической ползучести и жаростойкости хромового сплава, из которого выполняется штамп.

Технической задачей, решаемой предлагаемым изобретением, является разработка состава сплава на хромовой основе, обладающего повышенным сопротивлением циклической ползучести при сжатии и окислению при нагреве до 1200°С.

Решение поставленной технической задачи достигается тем, что предлагаемый сплав на основе хрома, содержащий железо, вольфрам, цирконий, и/или гафний, титан, окисел лантаноида дополнительно содержит марганец, а также иное соотношение компонентов, мас.%:

Железо 5,0-15,0

Вольфрам 10,0-35,0

Цирконий и/или гафний 0,5-1,5

Титан 0,5-1,0

Окисел лантаноида 0,05-0,1

Марганец 0,05-0,1

Хром Остальное

Оптимальное сочетание упрочнения твердого раствора с дисперсионным упрочнением и повышением жаростойкости позволяет существенно повысить жаростойкость, жаропрочность и высокотемпературную твердость материала и обеспечить стабильность этих свойств в условиях длительной эксплуатации.

Наличие вольфрама позволяет значительно снизить скорость окисления и повысить жаропрочность. Введение легирующих элементов ниже минимального содержания не позволяет получить желаемый эффект. Превышение содержания легирующих элементов по сравнению с максимально заявленным значением крайне нежелательно, так как приводит к структурной нестабильности с появлением охрупчивающих интерметаллидных фаз, характерных для системы хром-железо-вольфрам, а также скоплению дефектов по границам зерен, что в конечном счете снижает жаропрочные и жаростойкие характеристики материала и требует более частой замены штампового инструмента.

Окислы лантоноидов позволяют обеспечить низкую окисляемость материала на воздухе при температурах выше 1000°С. Одновременно они являются микролегирующими добавками, повышающими прочностные характеристики, в том числе и окись эрбия, которая для хромистых материалов является предпочтительней.

Сплавы, соответствующие предлагаемому составу и составу прототипа, были выплавлены в вакуумноиндукционной печи ИСВ-0,16.

Слитки, отлитые в кокиль, механически обрабатывались до устранения “черновик”, а затем распылялись на гранулы размером 200-500 м в установке УЦР-2.

Для получения компактных заготовок из сплава гранулы в капсулах из стали Ст20 подвергались обработке в газостате фирмы “Abra” HIPR. 70/150-200-2000 (Швеция) при температуре 1180-1200°С, давлении 160 МПа и выдержкой в течении 2 часов.

Разрезка заготовок под образцы осуществлялась электроискровым способом.

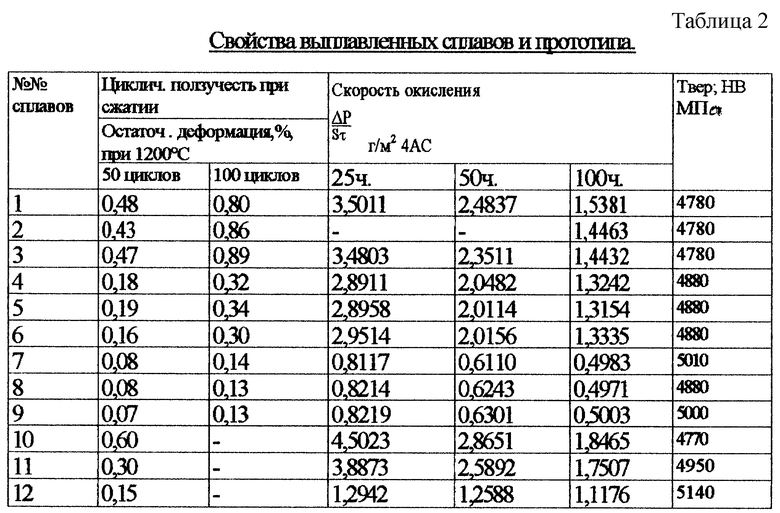

Цилиндрические образцы размером 10×20 мм подвергались испытаниям на циклическую ползучесть при сжатии при температуре 1200°С, напряжении 300 МПа, продолжительности цикла нагружения 40 с.

Жаростойкость сплавов определялась гравиметрическим методом по привесу при нагреве на воздухе до температуры 1200°С за время от 25 до 100 часов.

Твердость металла определялась по Бринеллю при нагрузке 3000 кг.

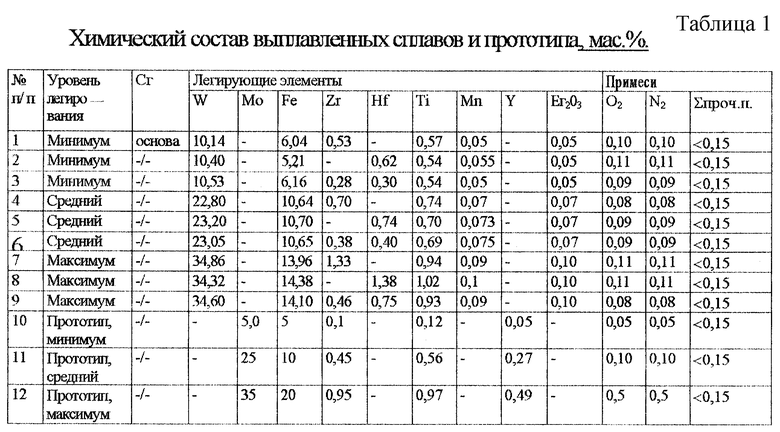

Химический состав выплавленных сплавов и сплава-прототипа представлен в табл.1

Свойства выплавленных сплавов и сплава-прототипа приведены в табл.2.

Таким образом, использование предлагаемого сплава на основе хрома по сравнению с известным позволяет повысить сопротивляемость циклической ползучести и жаростойкости, что, в свою очередь, дает возможность увеличить ресурс работы инструмента для изотермической деформации труднодеформируемых жаропрочных сплавов в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЖАРОПРОЧНЫЙ ЛИТОЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2016 |

|

RU2629413C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1997 |

|

RU2130088C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794496C1 |

| СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА | 2016 |

|

RU2620405C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2588949C1 |

| Сплав на основе интерметаллида NiAl и изделие, выполненное из него | 2022 |

|

RU2798860C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2790495C1 |

| Высокотемпературный гафнийсодержащий сплав на основе титана | 2017 |

|

RU2675063C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

Изобретение относится к металлургии и может быть использовано в промышленности для изготовления штампового инструмента, используемого при деформации труднодеформируемых материалов, в частности жаропрочных сплавов на никелевой и интерметаллидной основах в изотермических условиях. Предложен сплав на основе хрома, содержащий железо, вольфрам, цирконий и/или гафний, титан, окисел лантаноида, при этом он дополнительно содержит марганец, при следующем соотношении компонентов, мас.%: железо 5,0-15,0, вольфрам 10,0-35,0, цирконий и/или гафний 0,5-1,5, титан 0,5-1,0, окисел лантаноида 0,05-0,1, марганец 0,05-0,1, хром остальное. При этом в качестве окисла лантаноида он содержит окисел эрбия. Использование предложенного сплава позволит повысить сопротивляемость циклической ползучести и жаростойкости, что увеличит ресурс работы инструмента для изотермической деформации труднодеформируемых жаропрочных сплавов. 1 з.п. ф-лы, 2 табл.

Железо 5,0-15,0

Вольфрам 10,0-35,0

Цирконий и/или гафний 0,5-1,5

Титан 0,5-1,0

Окисел лантаноида 0,05-0,1

Марганец 0,05-0,1

Хром Остальное

| Устройство для моделирования тиристора | 1976 |

|

SU570072A1 |

| СПЛАВ НА ОСНОВЕ ХРОМА | 1991 |

|

SU1818877A1 |

| Сплав на основе хрома | 1990 |

|

SU1756371A1 |

| RU 2060289 C1, 20.05.1996 | |||

| US 3030206 A, 17.04.1962. | |||

Авторы

Даты

2004-09-20—Публикация

2003-05-15—Подача