Изобретение относится к керамической промышленности и, в частности, к технике и технологии формования изделий из водных суспензий наливным методом шликерного литья.

Заявляемая конструкция может быть использована при изготовлении керамических оболочек антенных обтекателей летательных аппаратов из водных шликеров путем набора керамической заготовки на поверхности гипсовой матрицы.

Известны устройства для формования керамических изделий из водных шликеров, включающие активную влагопоглощающую гипсовую матрицу и пассивный влагонепроницаемый сердечник.

Согласно патенту РФ №2191688, кл. B28B 1/26, 2002 г. Изобретение включает водопоглощающую матрицу, сердечник, узлы для их взаимной соосной установки и подпитки, шликером. Наружная поверхность сердечника имеет покрытие, выполненное из микропористой резины. Покрытие из микропористой резины легко деформируется и предложенная конструкция, в принципе, может компенсировать диаметральную усадку набранной заготовки изделия.

Однако рассматриваемое устройство для формования керамических изделий из водных шликеров имеет ряд существенных недостатков, затрудняющих его практическое применение.

Во-первых, изготовление покрытия из микропористой резины на сердечник сложной конфигурации практически затруднено из-за присущей резине достаточно высокой упругости. Изготовление цельных чехлов из микропористой резины является технически очень сложным и дорогостоящим процессом. Склеить чехол по профилю сердечника из отдельных кусков микропористой резины, а затем надеть его плотно на сердечник не удается не только из-за сложной формы, но и по причине низкой прочности и эластичности микропористой резины.

Во-вторых, затруднено извлечение сердечника с резиновым покрытием после завершения набора заготовки, что связано не только с высоким коэффициентом трения между резиной и керамикой, но и с тем, что микропористая резина зачастую обладает капиллярно-активными свойствами, которые приводят к прилипанию керамического слоя к поверхности сердечника.

В-третьих, в рассматриваемой конструкции устройства предусмотрена только компенсация усадки по диаметру. В большинстве случаев высота применяемых в технике керамических изделий больше их диаметра и поэтому компенсация осевой усадки при формовании сложнопрофильных изделий имеет большее значение.

Отсутствие такой компенсации существенно снижает эффективность применения подобной конструкции устройства.

Наиболее близким к заявляемому изобретению является устройство для формования керамических изделий из водных шликеров, предложенное в патенте РФ №2137599, кл. B28B 1/26, 1998 г. Устройство для формования керамических оболочек для антенных обтекателей летательных аппаратов из водных шликеров включает водопоглощающую гипсовую матрицу, пассивный сердечник, состоящий из опорного фланца с центрирующим штоком и формообразующего конического стержня. Матрица и сердечник соединены между собой посредством направляющих осей, а для обеспечения заливки шликера и подпитки формы шликером предусмотрены заливочный штуцер, закрепленный на нижнем фланце матрицы, и подпиточные емкости, установленные сверху на опорном фланце сердечника.

Набор стенки изделия осуществляется посредством капиллярного отбора влаги и гравитационного осаждения твердой фазы шликера на поверхности гипсовой матрицы в полости между матрицей и сердечником до полного заполнения полости.

После завершения набора в процессе отвода влаги из заготовки в гипсовую матрицу отформованное изделие или его часть дает усадку как по высоте, так и по диаметру и, в результате, при контакте с жестким сердечником отформованное изделие может разрушаться.

Усадка керамических отливок при обезвоживании находится в пределах 0,05-0,2% и при контакте с жестко зафиксированным формообразующим стержнем в отформованном изделии могут возникать напряжения, превышающие его прочность, составляющей 01-0,2 МПа. Для предотвращения разрушения заготовки необходимо своевременно извлекать сердечник, но точно определить момент завершения набора заготовки и извлечения сердечника из матрицы невозможно в силу ряда различных технологических причин:

- изменение свойств шликера в процессе длительного набора изделия;

- различие скоростей набора стенки заготовки в связи с неоднородностью свойств гипсовой матрицы, температурного поля и др.

Кроме того, опорный фланец с центрирующим штоком связан с формообразующим стержнем рядом шпилек, которые необходимо индивидуально крепить на шайбе, размещенной на опорном фланце. В процессе формования осуществляется двукратная сборка и разборка для установки формообразующих стержней, оформляющих наружную и внутреннюю поверхности изготавливаемого изделия, что при индивидуальном креплении каждой шпильки занимают значительное время.

Задачей настоящего изобретения является компенсация литьевой усадки при формовании керамических изделий и предотвращение разрушения отформованных изделий после завершения набора, облегчение операции извлечения сердечника после завершения набора изделия, упрощение сборки и разборки устройства.

Решение задачи достигается тем, что предложенное устройство для формования керамических изделий из водных шликеров включает водопоглощающую матрицу, сердечник с опорным фланцем и центрирующим штоком, соединенный с фланцем матрицы посредством крепежных болтов, формообразующий стержень, подпиточные емкости, заливочный штуцер, отличающееся тем, что формообразующий стержень соединен по сочленяющимся поверхностям с опорным фланцем и центрирующим штоком с зазорами, превышающими величину послелитьевых усадок отформованных изделий, при этом формообразующий стержень связан с опорным фланцем резьбовыми шпильками с головками, проходящими через сквозные отверстия в опорном фланце, головки которых взаимодействуют с фигурными пазами на поворотном затворе, размещенном на опорном фланце.

На приведенных чертежах изображены общие виды заявляемого устройства.

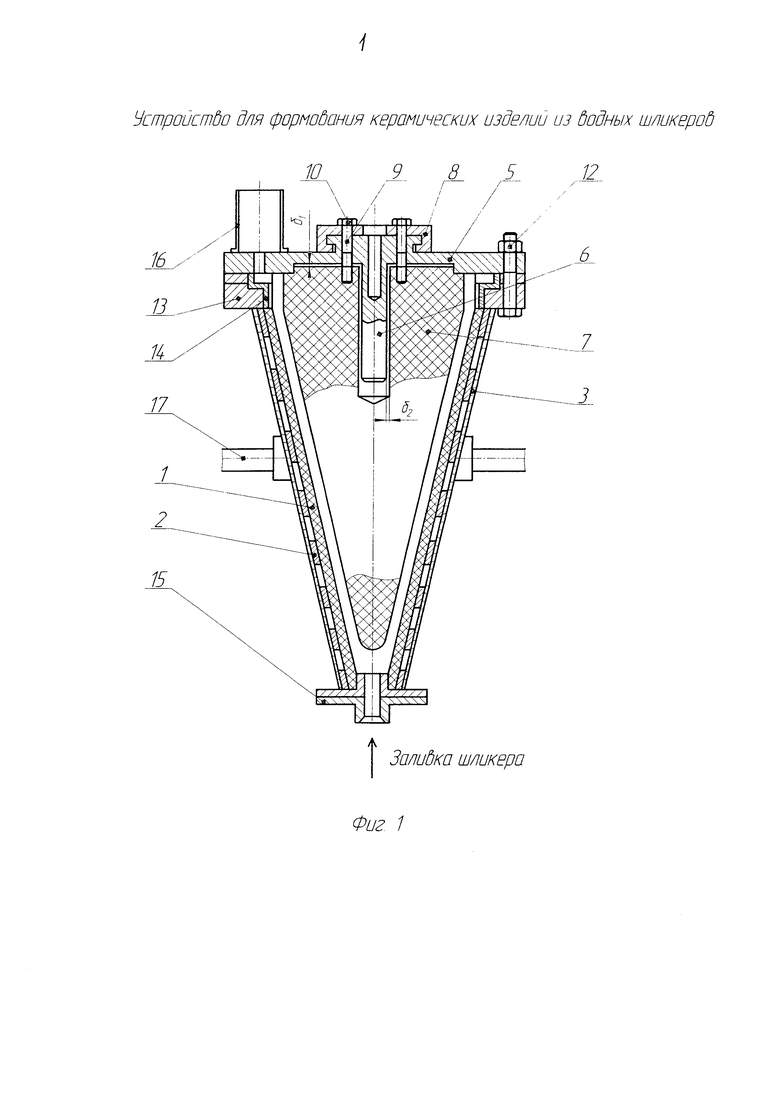

На фиг. 1. Изображен общий вид устройства в сборе с формообразующим стержнем для формования изделий из водного шликера.

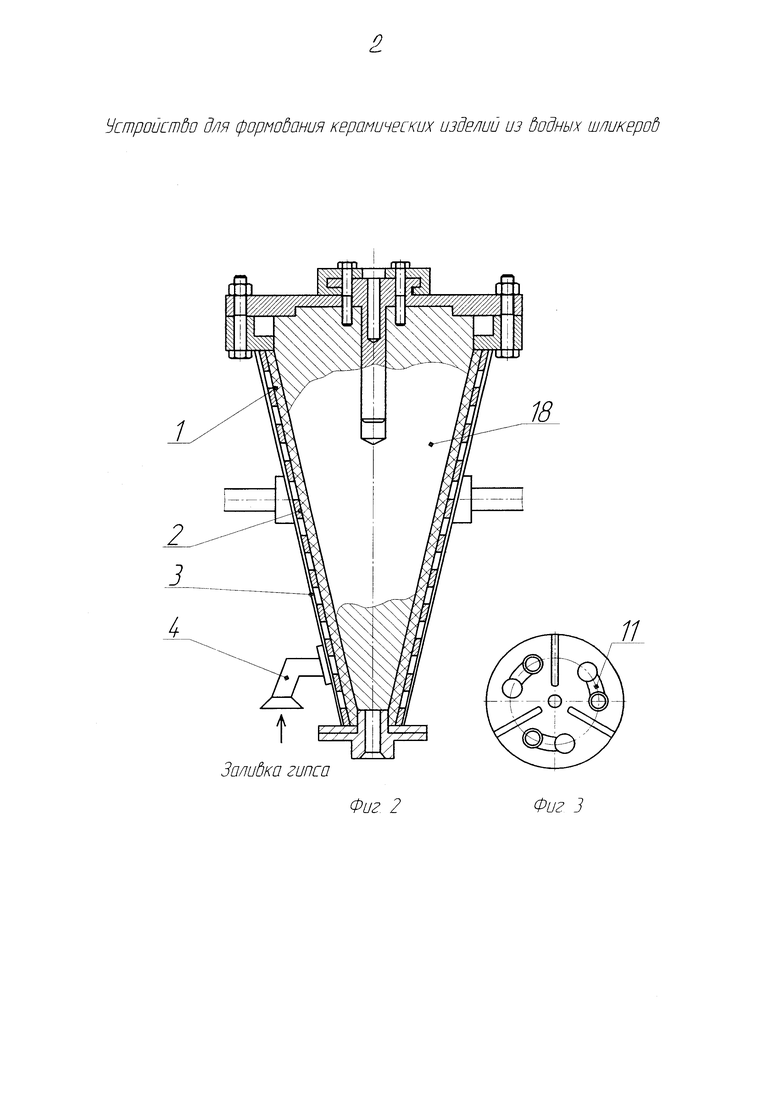

На фиг. 2. Изображен общий вид устройства в сборе с формообразующим стержнем для получения профиля наружной поверхности изделия на гипсовой матрице.

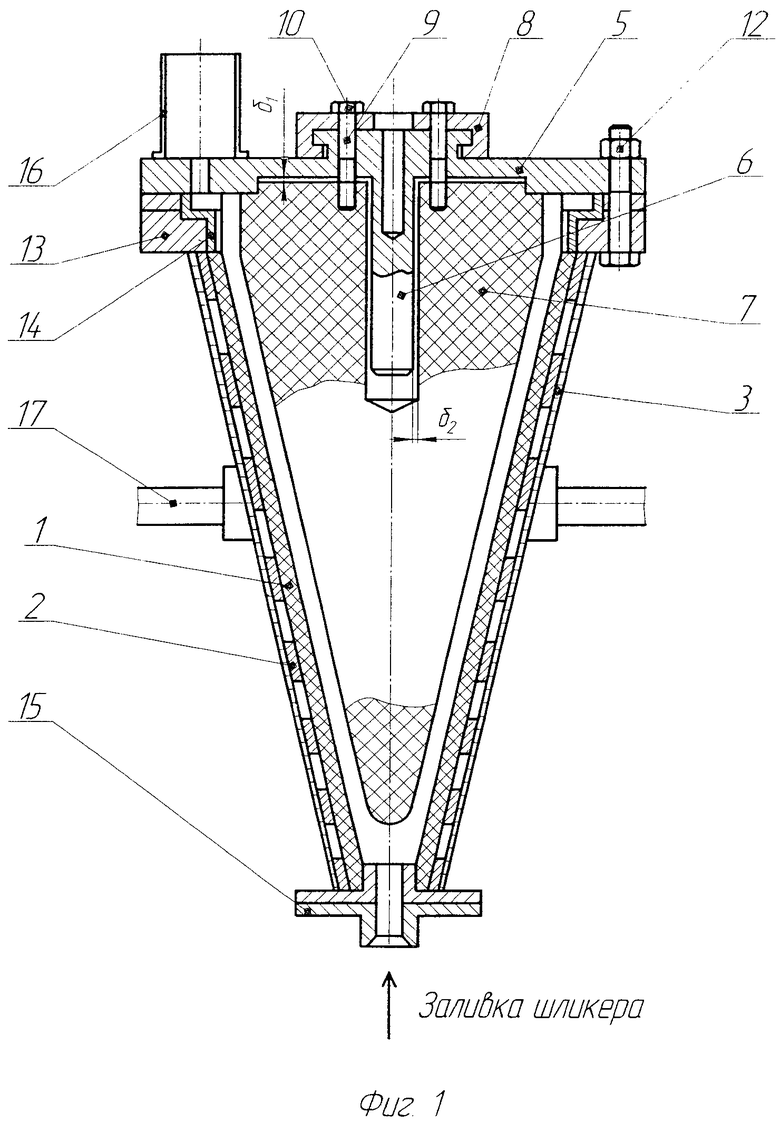

На фиг. 3. показан вид сверху на поворотный затвор с фигурными пазами.

Заявляемое устройство включает влагопоглощаемую гипсовую матрицу 1, заключенную в перфорированный стальной корпус 2. На перфорированный корпус нанесено герметизирующее покрытие 3 и установлен патрубок для заливки гипса 4. Сердечник включает опорный фланец 5 и центрирующий шток 6, на котором установлен формообразующий стержень 7, формирующий внутреннюю поверхность изделия.

На опорном фланце 5 установлен поворотный затвор 8, соединяющий опорный фланец и формообразующий стержень 7 посредством шпилек 9 с головками 10, которые при повороте фиксируются в фигурных пазах 11 поворотного затвора. Крепежные болты 12 обеспечивают соединение опорного фланца и корпуса матрицы.

При этом сочленение формообразующего стержня 7 и опорного фланца 5 осуществляется с зазором (на фиг. 1 обозначено δ 1) за счет регулировки положения резьбовых шпилек 9. Соединение формообразующего стержня с центрирующим штоком выполнено также с зазором (на фиг. 1 обозначено δ 2), т.е. внутренний посадочный диаметр у формообразующего стержня увеличен на величину, превышающую линейный размер диаметральной усадки после формования, составляющий 0,05÷0,2% от размера изделия. Между фланцем матрицы 13 и опорным фланцем 5 при заливке шликера устанавливается распределительное литьевое кольцо 14, для подачи водного шликера к нижней части матрицы подсоединен заливочный штуцер 15. На опорном фланце установлены подпиточные емкости 16, суммарный объем которых составляет необходимый объем шликера для подпитки в процессе набора изделия. К корпусу матрицы в месте равновесия прикреплены две цапфы 17 для установки на кантователь, обеспечивающий поворот устройства на цапфах на угол не менее 180° и фиксацию его в любом положении.

Для формирования влагопоглощающей гипсовой поверхности матрицы устройство снабжено дополнительно формообразующим стержнем 18, который устанавливается на центрирующем штоке 6 без гарантированного зазора.

Устройство работает следующим образом:

Матрицу 1 с корпусом 2 устанавливают в кантователь и наносят герметизирующее покрытие 3, например, оклеивают перфорированную поверхность корпуса формы бумагой, резиной и тому подобным материалом. Затем производят соединения формообразующего стержня 7 и опорного фланца 5 с центрирующим штоком 6 с помощью поворотного затвора 8, шпилек 9 с головками 10. Затем собранный в указанном порядке узел устанавливают в матрицу, фиксируют крепежными болтами 12, после чего через закрепленный на корпусе матрицы патрубок 4 проводят заливку жидкого раствора гипса.

После отвердевания гипсового раствора вышеназванный узел с формообразующим стержнем вынимают из матрицы, а матрицу с отвердевшим гипсом сушат в термошкафу по заданному температурному режиму.

Затем проводится сборка устройства под заливку водного шликера. Для этого на центрирующий шток 6 опорного фланца 5 устанавливается и фиксируется по вышеописанному порядку формообразующий стержень 7, оформляющий внутреннюю поверхность отливаемого изделия. Собранный узел вставляют в матрицу 1, предварительно установив между фланцем матрицы 13 и опорным фланцем 5 распределительное литниковое кольцо 14. Затем опорный фланец 5 и фланец матрица 13 соединяют крепежными болтами 12, к низу матрицы крепят заливочный штуцер 15, а на опорный фланец 5 устанавливают подпиточные емкости 16.

Подача шликера осуществляется снизу, причем производится заполнение как внутренней полости, так и подпиточных емкостей 16. Набор осуществляется до момента полного отвердевания шликера в заливаемой полости. При этом отформованное изделие приходит в соприкосновение с жестким формообразующим стержнем. Последовавшая затем послелитьевая усадка увеличивает силовой контакт жесткого формообразующего стержня и отформованного изделия.

Вышеназванные конструктивные признаки, т.е. соединение формообразующего стержня с зазором как с опорным фланцем, так и с центрирующим штоком обеспечивает возможность перемещения формообразующего стержня в осевом и радиальном направлениях на величину усадки отформованного изделия, что устраняет жесткий контакт формообразующего стержня и отформованного изделия и тем самым исключается растрескивание (разрушение) изделий. Введение в конструкцию поворотного затвора сокращает время монтажа и время демонтажа устройства и снижает трудоемкость операций при эксплуатации.

Заявляемая конструкция устройства для формования изделий из водных шликеров позволяет обеспечить формование изделий с большим выходом годных и снижает трудоемкость операций при его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2007 |

|

RU2358861C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1998 |

|

RU2137599C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2366573C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2322342C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1997 |

|

RU2123928C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2000 |

|

RU2191688C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ИЗ ВОДНЫХ ШЛИКЕРОВ | 2005 |

|

RU2297322C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2010 |

|

RU2452618C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2009 |

|

RU2388595C1 |

Изобретение относится к керамической промышленности, в частности к технике и технологии формования методом шликерного литья из водных суспензий керамических головных обтекателей для авиационной и ракетной техники. Устройство для формования керамических изделий из водных шликеров включает влагопоглощающую матрицу, сердечник с опорным фланцем и центрирующим штоком, соединенный с фланцем матрицы посредством крепежных болтов, формообразующий стержень, подпиточные емкости, заливочный штуцер. Формообразующий стержень соединён по сочленяющимся поверхностям с опорным фланцем и центрирующим штоком с зазорами, превышающими величину послелитьевых усадок отформованных изделий, при этом формообразующий стержень связан с опорным фланцем резьбовыми шпильками с головками, проходящими через сквозные отверстия в опорном фланце. Головки шпилек взаимодействуют с фигурными пазами на поворотном затворе, размещенном на опорном фланце. Достигнутый технический результат заключается в повышении выхода годных изделий при формовании за счет исключения возможного растрескивания и сокращения времени технологического цикла формования. 3 ил.

Устройство для формования керамических изделий из водных шликеров, включающее влагопоглощающую матрицу, сердечник с опорным фланцем и центрирующим штоком, соединенный с фланцем матрицы посредством крепежных болтов, формообразующий стержень, подпиточные емкости, заливочный штуцер, отличающееся тем, что формообразующий стержень соединен по сочленяющимся поверхностям с опорным фланцем и центрирующим штоком с зазорами, превышающими величину послелитьевых усадок отформованных изделий, при этом формообразующий стержень соединен с опорным фланцем резьбовыми шпильками с головками, проходящими через сквозные отверстия в опорном фланце, головки которых взаимодействуют с фигурными пазами на поворотном затворе, размещенном на опорном фланце.

| КОМПОЗИЦИЯ ДЛЯ ПРОФИЛАКТИКИ И ЛЕЧЕНИЯ СПИДА, ИЛИ СИСТЕМНОЙ КРАСНОЙ ВОЛЧАНКИ, ИЛИ СВЯЗАННЫХ С НИМИ НАРУШЕНИЙ | 1995 |

|

RU2127599C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ РАВНОТОЛЩИННЫХ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2382697C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2009 |

|

RU2388595C1 |

| Устройство для формования керамических изделий из водных шликеров | 1989 |

|

SU1664560A1 |

| US 3481010 A, 02.12.1969. | |||

Авторы

Даты

2016-05-10—Публикация

2015-04-06—Подача