Изобретение относится к области подготовки торцев труб под сварку, а более конкретно - к диффузионной сварке встык преимущественно коротких толстостенных труб из разнородных металлов, например из аустенитных и ферритных сталей. Такие конструкции широко применяются в промышленности, например в корпусах шаговых электродвигателей, у которых корпус выполнен в виде набора чередующихся между собой колец из немагнитной (аустенитной) и магнитной (ферритной) сталей, соединенных между собой сваркой. Сварные конструкции шаговых электродвигателей должны иметь предельно узкие зоны перехода между кольцами из разнородных сталей. При этом предъявляются высокие требования к точности осевых размеров соединяемых колец.

Наиболее приемлемым способом сварки указанных конструкций из разнородных сталей является сварка в твердой фазе, так как она позволяет получать конструкции с минимально узкой зоной перехода между свариваемыми заготовками и с наиболее точными размерами по их осям.

Известна конструкция неразъемного соединения, выполненная с помощью диффузионной сварки в вакууме с индукционным нагревом. Эта конструкция представляет собой набор ряда заготовок из сталей магнитной - марки 25Х17М4Г5АФ2 и немагнитной - марки 0Х20Н4АГЮ (Казаков Н.Ф. Диффузионная сварка материалов. М.: Машиностроение, 1976, стр.135). Заготовки из магнитной и немагнитной сталей контактируют между собой по торцам, а разделкой кромок является поверхность торца, перпендикулярная оси вращения труб.

При соединении труб с указанной разделкой кромок способом диффузионной сварки с индукционным нагревом трудно обеспечить их регламентированную деформацию, т.к. нагрев заготовок происходит неравномерно - магнитная (ферритная) сталь нагревается интенсивно индукционными токами, а немагнитная (аустенитная) сталь греется менее интенсивно и в основном за счет теплопередачи по соединяемым торцам заготовок. Ферритная сталь обладает меньшей жаропрочностью, чем аустенитная, и в связи с этим она интенсивно "ползет" при температуре сварки и сварочном сдавливании, тогда как аустенитная сталь слабо деформируется. Кроме того, с помощью индуктора трудно обеспечить локальный нагрев места сварки малых по длине колец. В процессе сдавливания в этом случае деформации подвергаются соседние кольца, что недопустимо. Поэтому изготовить корпус шагового двигателя, состоящего из набора узких колец из разнородных сталей, диффузионной сваркой с индукционным нагревом практически невозможно.

Известен электронно-лучевой нагрев заготовок при диффузионной сварке (Казаков Н.Ф. Диффузионная сварка материалов. М.: Машиностроение, 1976, стр.100). Электронно-лучевой нагрев обеспечивает более равномерный нагрев заготовок в месте сварки. Наиболее близкая к заявляемому изобретению по своим существенным признакам и назначению является конструкция разделки кромок соединения труб, выполненного с помощью диффузионной сварки в вакууме (Казаков Н.Ф. Диффузионная сварка материалов. М.: Машиностроение, 1976, стр.283). Разделка кромок этой конструкции представляет собой поверхность торца, перпендикулярная оси вращения труб сварки. Из-за большой разницы пластических свойств при температуре сварки и значительной массы деформированного металла на свариваемых торцах такая форма торцев ограничивает возможность получения сварных заготовок из разнородных колец с лимитированными размерами по их длине. При этом удельное усилие сдавливания заготовок обычно составляет около 1,5 кгс/мм2. Указанная форма торцов для сварных соединений из разнородных сталей ограничивает активацию поверхности, что отрицательно сказывается на стабильности свойств соединений. Для получения соосных соединений с данной формой торцов требуется специальное приспособление, центрирующее заготовки. Это является также недостатком соединения из плоских торцов труб.

Задачей изобретения является создание конструкции соединения толстостенных труб под диффузионную сварку встык из разнородных сталей, позволяющей получать сварные соединения с сохранением линейных размеров соединяемых заготовок и высокой стабильности прочностных свойств, а также с обеспечением соосности свариваемых заготовок.

Технический результат, получаемый при осуществлении заявляемого изобретения, состоит в том, что указанная конструкция соединения труб позволяет нагревать узкую зону на торце трубы из менее жаропрочной стали в том числе за счет нагрева малого объема металла, что обеспечивает локальную дозированную деформацию свариваемых заготовок, и позволяет активировать диффузионные процессы за счет повышенной приповерхностной деформации кромки заготовки из менее жаропрочной стали.

Указанный технический результат достигается тем, что разделка труб из разнородных сталей под диффузионную сварку с электронно-лучевым нагревом включает выполнение по краям торца трубы из менее жаропрочной стали скосов с образованием между ними плоского кольца, средняя линия которого расположена ниже средней линии стенки трубы, а на торце трубы из более жаропрочной стали выполнена кольцевая центрирующая ступенька;

- кроме того, плоское кольцо выполнено шириной не менее 1 мм;

- кроме того, зазоры, образованные скосами на трубе из менее жаропрочной стали и торцом трубы из более жаропрочной стали, выполнены не шире 4 мм;

- кроме того, высота кольцевой центрирующей ступеньки выполнена не ниже 0,1 мм.

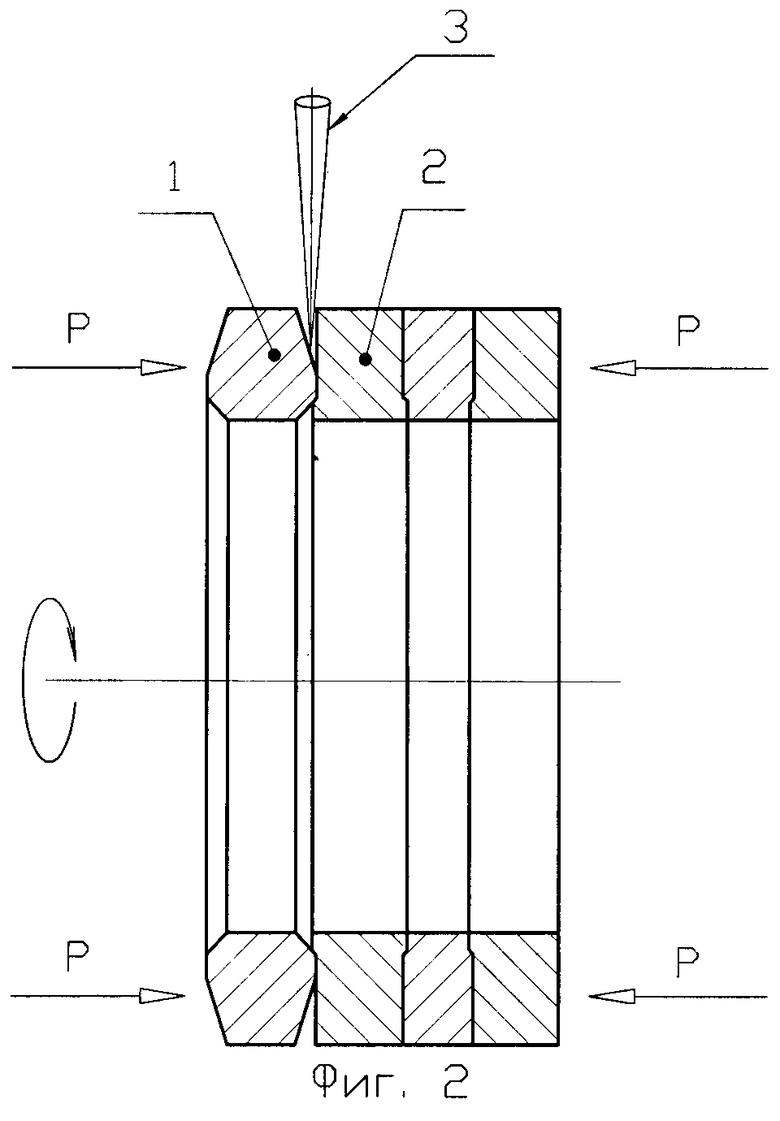

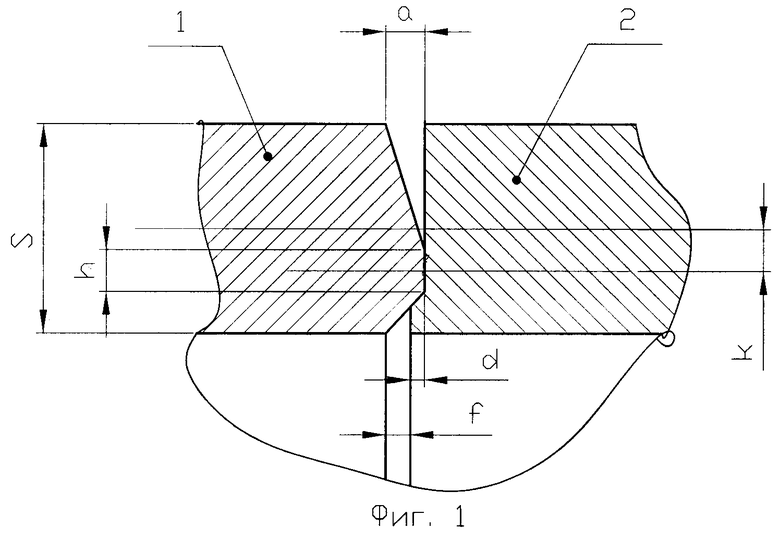

Сущность изобретения поясняется чертежами, где на фиг.1 показано соединение труб с толщиной стенки S, на фиг.2 показана схема сварки колец из разнородных сталей.

На торце трубы 1 из менее жаропрочной стали выполнены скосы снаружи и изнутри трубы. Скосы образуют плоское кольцо h, по которому осуществляется контакт с торцом заготовки из более жаропрочной стали 2. На торце трубы из более жаропрочной стали выполнена центрирующая ступенька высотой d. Скосы образуют зазор а и f между свариваемыми трубами по их цилиндрическим поверхностям соответственно снаружи и изнутри. Средняя линия плоского кольца расположена ниже средней линии трубы на величину k, что продиктовано условиями нагрева и деформации торца трубы из менее жаропрочной стали. Так при воздействии электронного луча 3 на поверхность наружного скоса в большей степени нагревается наружная поверхность трубы и, следовательно, большая часть металла при деформации потечет к ее наружной поверхности. Кроме того, цилиндрическая геометрия свариваемых заготовок также способствует течению металла наружу при сдавливании заготовок. Скос позволяет эффективно активировать соединяемые поверхности, так как электронный луч непосредственно воздействует на них. Выступ, образованный скосами и плоским кольцом, обеспечивает при диффузионной сварке значительную приповерхностную деформацию менее жаропрочной стали без заметной деформации ее остальной части и заготовки из более жаропрочной стали, что обеспечивает получение соединения с планируемыми габаритными линейными размерами свариваемых заготовок. Удельное усилие сдавливания заготовок при этом составляет приблизительно 0,8 кгс/мм2, т.е. почти в 2 раза ниже, чем в соединении с разделкой кромок, указанном в прототипе. Оптимальные размеры плоского кольца следующие: высота его равна не менее 1 мм, средняя линия притупления расположена ниже средней линии стенки трубы. Скосы на торце трубы выполнены таким образом, что зазоры между свариваемыми трубами по их цилиндрическим поверхностям имеют величину, не превышающую 4 мм. Эти зазоры и определяют углы скоса торца. На торце трубы из более жаропрочной стали выполнена центрирующая ступенька, которая позволяет, не имея специального приспособления, центрировать трубы при сборке под сварку. Оптимальная высота указанной ступеньки не менее 0,1 мм.

Все кольца перед сваркой обрабатывают в требуемый размер с учетом припуска на последующую деформацию при сварке. Припуск определяют предварительно на технологических образцах. Стыковку колец осуществляют по кольцевой центрирующей ступеньке. Кольца собирают на оправке. Сварку осуществляют в камере, в которой создается разряжение ~10-4 мм. рт. столба. Электронный луч пушки направляют в разделку и дают режим подогрева. При этом оправка вращается. Значительная скорость вращения свариваемых колец позволяет равномерно нагревать заготовки в месте стыка. В процессе нагрева кольца постоянно поджимаются с усилием сварки Р. По мере достижения пластичного состояния свариваемые кольца сближаются в основном за счет деформации менее жаропрочной стали. Перемещение заготовок ограничивается стопором и осуществляется до полного выбора зазора между кольцами с некоторым запасом.

Приведенная выше технология диффузионной сварки позволяет получать сварные заготовки из набора колец с обеспечением их точных осевых размеров, так как соединение торцев труб с приведенными параметрами дает возможность иметь стабильное одинаковое перемещение колец при сварке, а значит - и стабильный одинаковый припуск на деформацию.

Пример использования.

Сваривали корпус шагового двигателя из набора колец из сталей 09Х17Т и 08Х18Н10Т. Габариты корпуса: наружный диаметр 110 мм, толщина стенки 15 мм. Количество колец 13. Концевые кольца выполняли из аустенитной стали. Параметры разделки следующие: ширина плоского кольца h=4 мм, средняя линия плоского кольца расположена на расстоянии k=5 мм от средней линии стенки кольца, зазор между свариваемыми кольцами по их цилиндрическим поверхностям а и f составил соответственно 4 и 3 мм, высота кольцевой центрирующей ступеньки равна 0,5 мм.

Данная разделка кромок обеспечила оптимальный режим нагрева и деформирования колец при сдавливании заготовок с минимальным удельным усилием, что позволило сварить корпус шагового двигателя с требуемыми осевыми размерами колец из разнородных сталей с необходимыми механическими свойствами. Механические испытания образцов-свидетелей показали на удовлетворительное качество сварных соединений. Образцы разрушались с пределом прочности 39-40 кгс/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2239529C1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ КОЛЕЦ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2237560C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2231432C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2009 |

|

RU2387524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2001 |

|

RU2192340C1 |

| ЦЕНТРАТОР ДЛЯ СВАРКИ ТРУБ | 2003 |

|

RU2231433C1 |

| ЗАГОТОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2243872C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

Изобретение относится к области подготовки торцов труб под сварку, а именно к разделке стыков труб под диффузионную сварку. По краям торца трубы из менее жаропрочной стали выполнены скосы с образованием между ними плоского кольца, средняя линия которого расположена ниже средней линии стенки трубы. На торце трубы из более жаропрочной стали выполнена кольцевая центрирующая ступенька. Это позволит получать сварные соединения разнородных сталей с сохранением линейных размеров соединяемых заготовок с высокой стабильностью прочностных свойств и с обеспечением соосности свариваемых заготовок. 3 з.п. ф-лы, 2 ил.

| КАЗАКОВ Н.Ф | |||

| Диффузионная сварка материалов | |||

| - М.: Машиностроение, 1976, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

| Способ подготовки кромок кольцевых стыков цилиндрических изделий под сварку | 1974 |

|

SU519305A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2004-10-10—Публикация

2003-06-24—Подача