Изобретение относится к области сварки, а более конкретно к диффузионной сварке встык преимущественно коротких толстостенных труб (колец) из разнородных металлов, например из аустенитных и ферритных сталей. Такие конструкции широко применяются в атомной промышленности, например, в корпусах шаговых электродвигателей, у которых корпус выполнен в виде набора чередующихся между собой колец из немагнитной (аустенитной) и магнитной (ферритной) сталей, соединенных между собой сваркой. Сварные конструкции шаговых электродвигателей атомных реакторов должны обладать высокой надежностью, поэтому актуальным является вопрос объективного контроля сварных соединений. Кроме того, они должны иметь предельно узкие зоны перехода между кольцами из разнородных сталей. При этом предъявляются высокие требования к точности осевых размеров соединяемых колец.

Известно устройство для диффузионной сварки в том числе колец из разнородных металлов, включающее вакуумную камеру, источник нагрева в виде индуктора и гидравлический механизм для сдавливания заготовок (Казаков Н.Ф. Диффузионная сварка материалов. М., "Машиностроение", 1976, стр.90). В указанном устройстве сваривают кольцевые заготовки из разнородных металлов (Казаков Н.Ф. Диффузионная сварка материалов. М., "Машиностроение", 1976, стр.283).

В приведенном устройстве осуществляется одноосное сдавливание заготовок, что приводит к значительной объемной деформации менее жаропрочного металла. В случае сварки более двух чередующихся колец из разнородных металлов практически невозможно, обеспечив необходимую приповерхностную деформацию, получить сварную заготовку с точными осевыми размерами. Кроме того, приведенное устройство не позволяет объективно контролировать все сварные соединения набора колец из разнородных металлов.

Известно устройство для диффузионной сварки из разнородных металлов, включающее вакуумную камеру, источник нагрева в виде электроннолучевых пушек и гидравлический механизм для сдавливания заготовок (Казаков Н.Ф. Диффузионная сварка материалов. М., "Машиностроение", 1976, стр.100). В приведенном устройстве сваривают кольцевые заготовки из разнородных металлов (Казаков Н.Ф. Диффузионная сварка материалов. М., "Машиностроение", 1976, стр.300). В указанном устройстве нагрев осуществлен развернутым электронным лучом трех пушек, расположенных под углом 120° друг к другу.

Нагрев заготовок в этом случае недостаточно равномерен, а при разнице в механических свойствах свариваемых металлов при температуре сварки механизм сдавливания не обеспечивает равномерной деформации набора кольцевых заготовок. В связи с этим практически невозможно получить сварную заготовку с точными осевыми размерами. Кроме того, это устройство не имеет объективного контроля всех сварных соединений набора колец.

Задачей изобретения является создание устройства, позволяющего получать сварные кольцевые заготовки из разнородных металлов, имеющие прогнозируемые осевые размеры и позволяющего осуществлять объективный контроль всех сварных соединений набора кольцевых заготовок.

Технический результат, получаемый при осуществлении заявляемого изобретения, состоит в том, что устройство обеспечивает незначительную деформацию заготовок за счет всестороннего сдавливания при достаточном удельном давлении на контактных поверхностях, что дает возможность сваривать набор кольцевых заготовок с точными осевыми размерами, а за счет уменьшения внутреннего диаметра колец позволяет изготавливать из удаляемой центральной части образцы для контроля качества всех сварных соединений набора колец.

Указанный технический результат достигается тем, что в устройстве для диффузионной сварки кольцевых заготовок из разнородных металлов, содержащем вакуумную камеру для размещения в ней кольцевых заготовок, источник нагрева, средство для сдавливания заготовок в процессе сварки,

- имеется газостат, а вакуумная камера выполнена в виде тонкостенной герметичной оболочки из пластичного металла с толщиной стенок не более 3 мм, при этом камера помещена в газостат с источником нагрева, совмещенным со средством сдавливания заготовок, в качестве которых использован нагретый нейтральный газ под давлением в закрытом объеме камеры газостата;

- кроме того, в качестве нагретого нейтрального газа использован аргон.

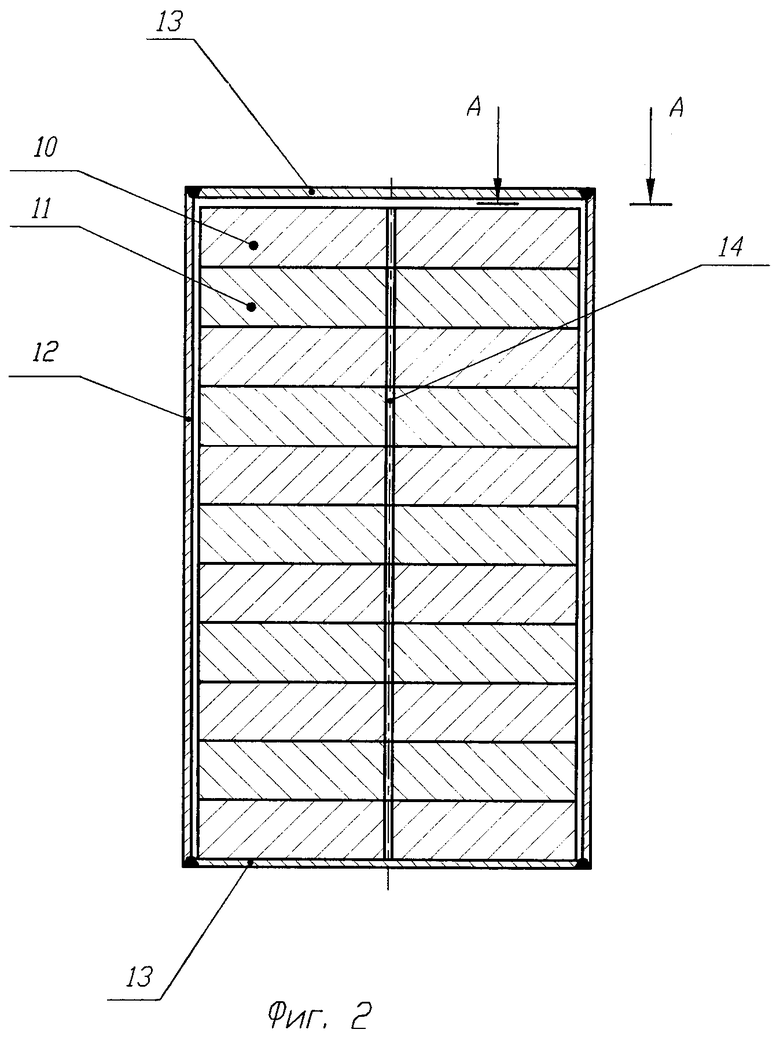

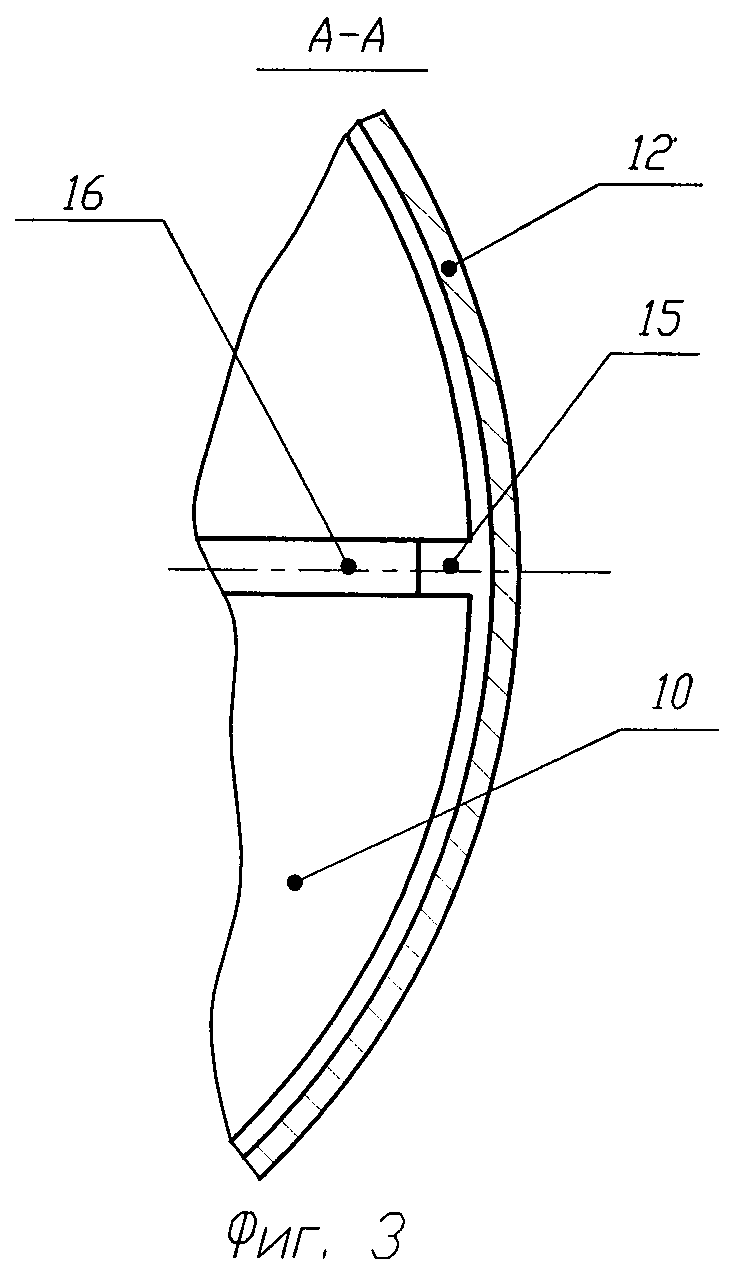

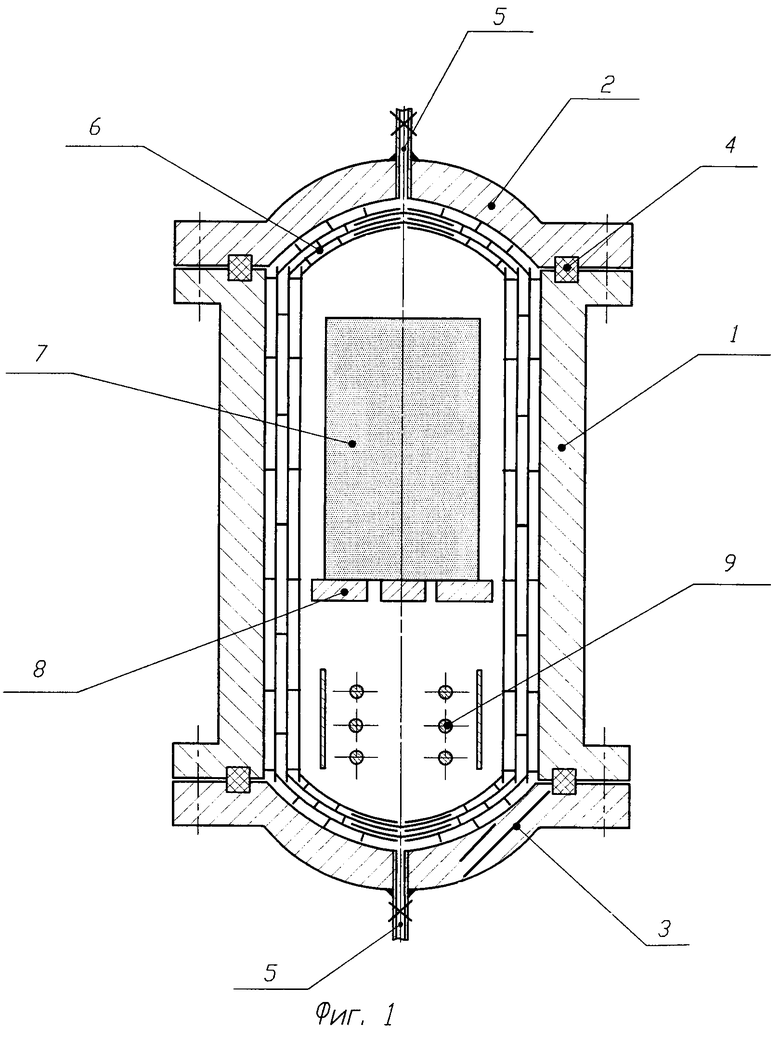

Сущность изобретения поясняется чертежами, где на фиг.1 показан схематично общий вид устройства, на фиг.2 - кольцевые заготовки в металлической оболочке (камере) до сварки, на фиг.3 - разрез А-А.

Газостат - сосуд, работающий под давлением. Он выполнен из толстостенной высокопрочной стали и имеет корпус 1, верхнюю и нижнюю крышки соответственно 2 и 3. Крышки присоединены к корпусу через уплотняющие прокладки 4 с помощью болтов. В крышках имеются коммуникации 5 для подачи и стравливания газа. Внутри газостата к его стенкам примыкают тепловые экраны 6, которые предохраняют стенки от перегрева при нагреве заготовок во время сварки. Свариваемая заготовка 7 помещена внутри газостата на подставке 8, выполненной из жаропрочного сплава. Нейтральный газ, подаваемый из баллонов в газостат через коммуникации 5, нагревается нагревателем 9, в результате чего происходит нагрев свариваемой заготовки 7. Из экономических соображений был выбран аргон. Газ подается в газостат из баллонов под первоначальным расчетным давлением. По мере его нагрева до температуры сварки давление его повышается до рабочего уровня. В газостате источник нагрева заготовок и механизм их сдавливания совмещен, и им является нагретый нейтральный газ под давлением в закрытом объеме камеры газостата.

Кольцевые заготовки 10, 11 помещены в тонкостенную герметичную металлическую оболочку, имеющую цилиндрическую часть 12 и приваренные к ней донышки 13. Для более эффективной передачи усилия сдавливания от оболочки к заготовкам при воздействии рабочего газа оболочка выполнена из пластичного металла, а толщину ее выбирают в пределах 0,5-3 мм.

В одном из донышек выполнено откачное отверстие, через которое откачивают воздух из оболочки. Откачку производят в камере электроннолучевой установки. После достижения требуемого разрежения внутри оболочки, не вынимая ее из камеры электроннолучевой установки, отверстия заваривают электронным лучом.

Качество сварных соединений, выполняемых диффузионным способом, в большой степени зависит от степени разрежения в области свариваемых поверхностей заготовок. Для улучшения условий откачки воздуха в заготовках выполнены центральные отверстия 14, а на боковых поверхностях и на торцевых - крайних заготовок выполнены пазы соответственно 15 и 16. При этом заготовки собраны так, чтобы пазы находились в одной плоскости. В противном случае эффект от их выполнения пропадает.

В процессе объемного сдавливания оболочки и выдержки на режимах сварки она должна сохранять герметичность. Для сохранения герметичности оболочки диаметр отверстий и ширина пазов ограничены. Установлено, что диаметр отверстий в заготовках и ширина пазов не должны превышать соответственно 1,5 и 1 толщины стенки оболочки. Также для сохранения герметичности в процессе сварки ограничен зазор между заготовками и стенкой оболочки, который не должен превышать 1 мм.

Благодаря всестороннему сдавливанию заготовок в заявляемом устройстве осевая деформация прогнозируема. Поэтому имеется возможность сваривать изделия с точными осевыми размерами. Кроме того, сваривая заготовки с уменьшенным внутренним диаметром и имея достаточную приповерхностную деформацию, устройство позволяет использовать центральную технологическую часть сваренных заготовок для изготовления образцов, по результатам испытаний которых можно объективно судить о качестве всех сварных соединений набора колец.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2239529C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2009 |

|

RU2387524C1 |

| РАЗДЕЛКА ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ ПОД ДИФФУЗИОННУЮ СВАРКУ | 2003 |

|

RU2237561C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2231432C1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2237559C1 |

| ПРЕСС ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2238829C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2188107C1 |

Изобретение относится к области сварки, а именно к устройствам для диффузионной сварки встык кольцевых заготовок из разнородных металлов. Устройство содержит вакуумную камеру для размещения в ней заготовок, выполненную в виде тонкостенной герметичной оболочки из пластичного металла с толщиной стенок не более 3 мм. Камера с заготовками помещена в газостат с источником нагрева, совмещенным со средством сдавливания заготовок. В качестве источника нагрева и средства для сдавливания заготовок использован нагретый нейтральный газ под давлением в закрытом объеме камеры газостата. Это позволит получать сварные кольцевые заготовки из разнородных металлов, имеющие прогнозируемые осевые размеры, и осуществлять объективный контроль всех сварных соединений набора кольцевых заготовок. 1 з.п. ф-лы, 3 ил.

| КАЗАКОВ Н.Ф | |||

| Диффузионная сварка материалов | |||

| - М.: Машиностроение, 1976, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Установка для получения биметаллических труб диффузионной сваркой | 1983 |

|

SU1143551A1 |

| Устройство для диффузионной сварки металлов | 1960 |

|

SU136837A1 |

| Способ диффузной сварки | 1989 |

|

SU1593847A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP 0398134 A, 22.11.1990. | |||

Авторы

Даты

2004-10-10—Публикация

2003-09-16—Подача