Изобретение относится к области сварки, а более конкретно к диффузионной сварке разнородных металлов, например толстостенных колец или дисков.

Наиболее близкой по совокупности существенных признаков к изобретению является заготовка для диффузионной сварки, содержащая установленные друг на друга детали из разнородных металлов, на контактируемых поверхностях которых выполнены чередующиеся выступы и впадины. Детали установлены так, что выступы и впадины одной детали входят в соответствующие впадины и выступы другой детали (С.Н.Киселев и др. Соединение труб из разнородных металлов. М.: Машиностроение, 1981 г., с.108).

Недостатком известной заготовки является ее значительная объемная деформация при диффузионной сварке, что приводит к невозможности создания сварной конструкции с требуемой точностью осевых размеров. Это объясняется тем, что при сварке в твердой фазе одним из условий получения прочной металлической связи между деталями из разнородных металлов является создание необходимой величины приповерхностной деформации, приводящей к механической активации свариваемых поверхностей. Для создания необходимой приповерхностной деформации в известной заготовке требуются большие усилия сдавливания, поскольку нагрузка распределяется по достаточно большой площади, а именно по всей поверхности выступов и впадин. Увеличение силы давления на заготовку приводит к ее значительной объемной деформации, что затрудняет получение сварных заготовок с фиксируемыми осевыми размерами. Особенно это проявляется в случае сварки набора деталей из чередующихся колец разнородных металлов.

Задачей настоящего изобретения является создание заготовки из разнородных металлов, позволяющей получать выполненные диффузионной сваркой соединения с прогнозируемыми осевыми размерами за счет уменьшения усилия сдавливания деталей и, следовательно, снижения объемной деформации заготовки.

Техническим результатом настоящего изобретения является получение необходимой величины приповерхностной деформации за счет увеличения доли сдвиговой деформации одной из деталей заготовки, например из менее жаропрочного металла, что позволяет обеспечить достаточную механическую активацию поверхностных слоев металла с небольшим усилием сдавливания и, следовательно, уменьшить объемную деформацию заготовки.

Указанный технический результат достигается тем, что в известной заготовке для диффузионной сварки, содержащей установленные одна на другую детали из разнородных металлов, на контактирующих поверхностях которых выполнены чередующиеся выступы и впадины, детали установлены с угловым смещением вершин выступов относительно друг друга.

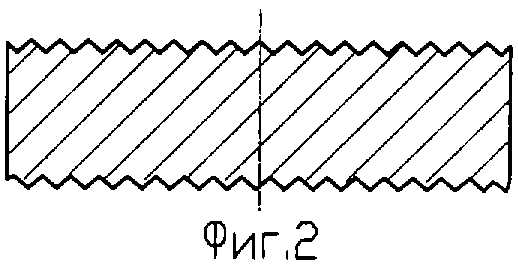

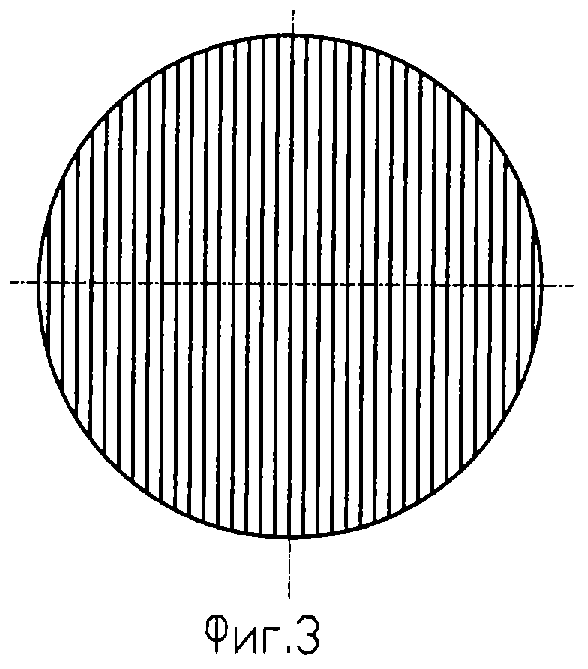

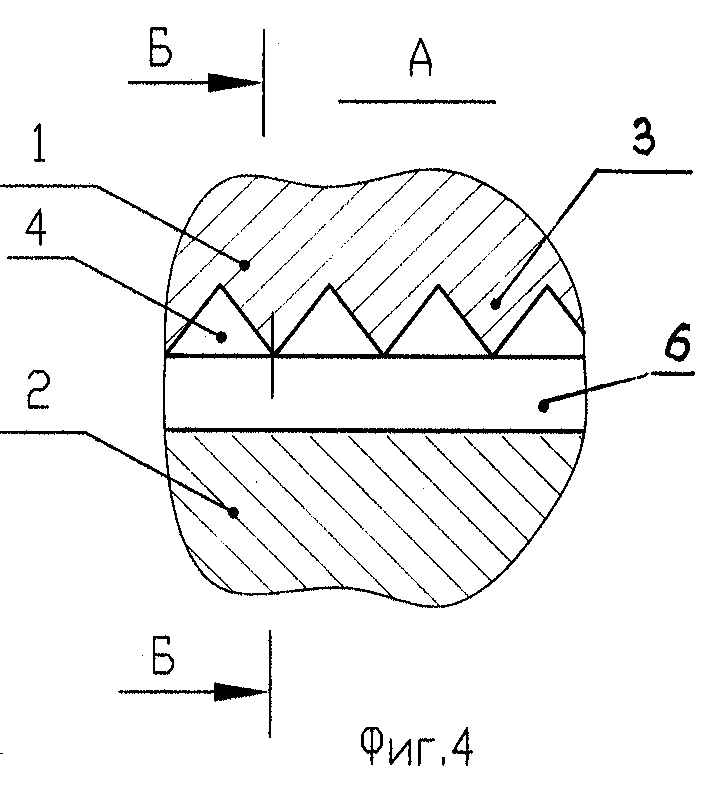

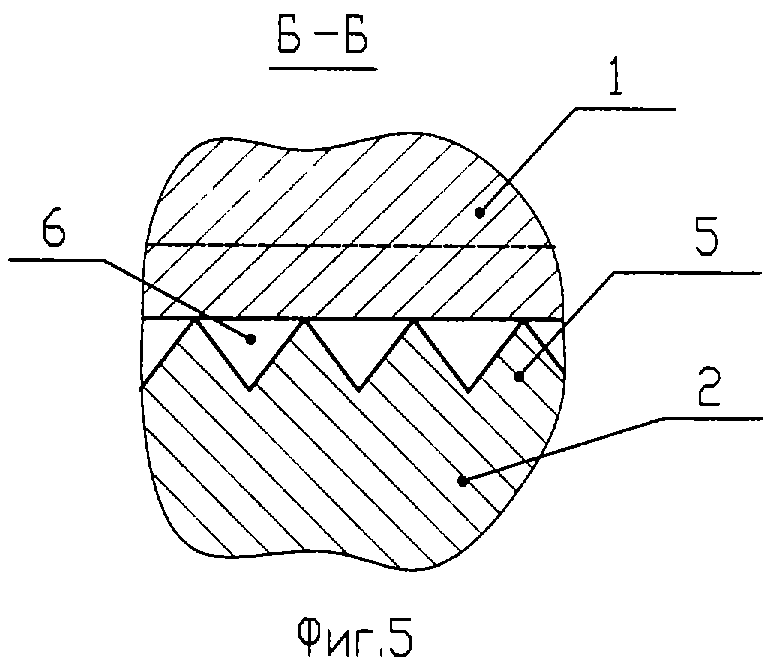

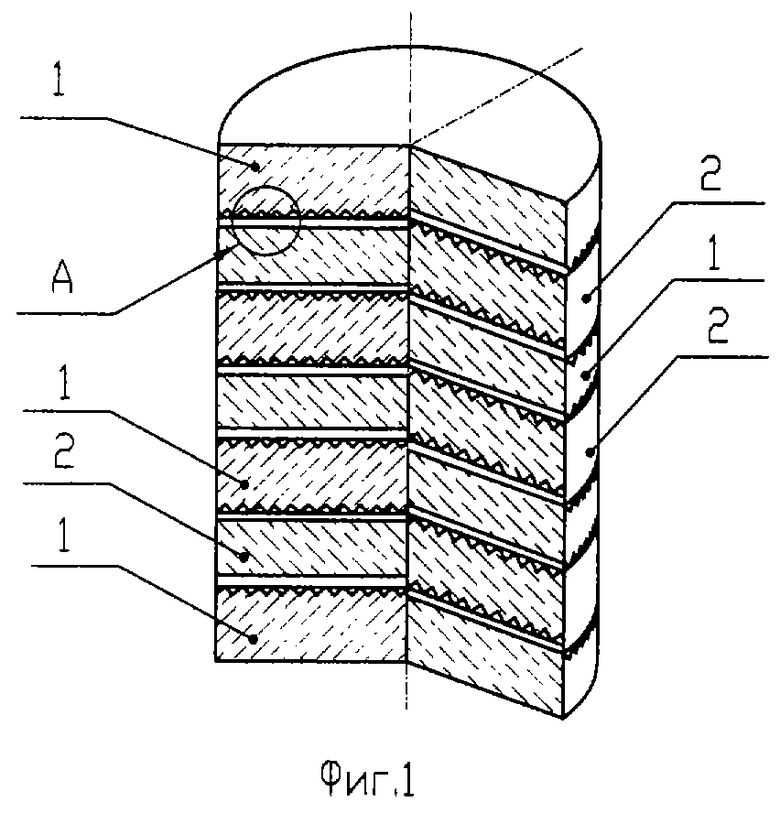

Сущность изобретения поясняется чертежами, где на фиг.1 показана заготовка для диффузионной сварки разнородных металлов (общий вид), на фиг.2 изображена деталь заготовки (поперечный разрез), на фиг.3 - то же (вид сверху), на фиг.4 показан выносной элемент А разреза заготовки (в увеличенном масштабе), на фиг.5 - то же (сечение Б-Б), на фиг.6 представлен снимок металлографического шлифа соединения, выполненного на заготовке, детали которой на контактирующих поверхностях имеют рельеф из выступов и впадин.

Заготовка для диффузионной сварки состоит из семи деталей, выполненных в виде дисков, и содержит четыре детали 1, выполненные из более жаропрочного металла, например, из стали марки 12Х18Н10Т, и три детали 2, выполненные из менее жаропрочного металла, например, из стали марки 09Х17Н. В заготовке детали 1, 2 установлены одна на другую с чередованием разнородных металлов (сталь марки 12Х18Н10Т, сталь марки 09Х17Н, сталь марки 12Х18Н10Т, сталь марки 09Х17Н и т.д.). На контактирующих с деталями 2 поверхностях деталей 1 выполнены чередующиеся выступы 3 и впадины 4, а на контактирующих с деталями 1 поверхностях деталей 2 выполнены чередующиеся выступы 5 и впадины 6. В зависимости от расположения деталей 1, 2 в заготовке выступы и впадины могут быть выполнены на одной стороне или на обеих сторонах деталей 1, 2, например, на фиг.2 показана деталь 2 из стали марки 09Х17Н, на обеих поверхностях которой выполнен рельеф из чередующихся выступов 5 и впадин 6 и которая контактирует в заготовке с двумя деталями 1 из стали 12Х18Н10Т, на контактирующих поверхностях которых выполнены чередующиеся выступы 3 и впадины 4. Детали 1, 2 установлены в заготовке так, что вершины выступов 3 детали 1 расположены под углом к вершинам выступов 5 детали 2. Величина угла может быть различной, но наиболее оптимальными являются углы от 20 до 90°. На фиг.4, 5 показано, что выступы 3 на нижней стороне детали 1 расположены под углом 90° к выступам 5 на верхней стороне детали 2. Выступы 3, 5 и впадины 4, 6 выполнены, например, треугольной формы, а их высота (глубина) составляет величину, например 0,6 мм.

Пример осуществления изобретения.

Сваривали заготовки из семи чередующихся между собой дисков из сталей марок 12Х18Н10Т и 09Х17Н. Диаметр дисков составлял 90 мм, а высота дисков - 12 мм. Выступы выполняли треугольной формы с высотой 0,5 мм. Сваривали 3 заготовки. Вершины выступов располагали: в первой - под углом 20°, во второй - под углом 45°, в третьей - под углом 90°. Сварку проводили в камере диффузионной установки с разрежением – 10-4 мм рт. ст., при температуре - 1050°, удельном давлении - 1,2 кгс/мм2 и времени выдержки - 0,5 ч. В процессе нагрева и сдавливания заготовки из набора деталей прежде всего деформировались поверхностные слои в пределах выступов без заметной объемной деформации. На этом этапе приповерхностной деформации происходили активация поверхностей соединения и образование металлической связи. В процессе внедрения выступов 3 детали 1 из более жаропрочной стали в выступы 5 детали 2 из менее жаропрочной стали происходило скольжение (сдвиг) менее жаростойкого металла по поверхности выступа 3 более жаропрочного металла и затекание его во впадины 4. Сдавливание заготовки осуществляли до полного выбора зазора между деталями 1, 2. Такая схема сварки позволила прогнозировать осевое смещение деталей 1, 2 и, следовательно, заготовки в целом. Из сваренных заготовок изготавливали образцы для механических испытаний и шлифы для металлографического контроля. Образцы на статическое разрушение испытывали при комнатной температуре. Проведенные механические испытания показали, что образцы-свидетели имели вязкое разрушение по стали марки 09Х17Н с пределом прочности 39-40 кгс/мм. Металлографические исследования фиксировали отсутствие дефектов в переходной зоне. На снимке (фиг.6) металлографического шлифа видны выступы на детали из стали марки 12Х18Н10Т, вершины которых после воздействия сварочного усилия сдавливания при температуре сварки деформировались незначительно, так как сталь марки 12Х18Н10Т более жаропрочная, чем сталь марки 09Х17Н. Замер осевых размеров заготовки показал высокую повторяемость результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2239529C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| РАЗДЕЛКА ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ ПОД ДИФФУЗИОННУЮ СВАРКУ | 2003 |

|

RU2237561C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ КОЛЕЦ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2237560C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2231432C1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| ЦЕНТРАТОР ДЛЯ СВАРКИ ТРУБ | 2003 |

|

RU2231433C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

Изобретение относится к области сварки, а именно к изготовлению заготовок для диффузионной сварки разнородных металлов. Заготовка содержит установленные одна на другую детали из разнородных металлов. На контактирующих поверхностях деталей выполнены чередующиеся выступы и впадины. Детали установлены с угловым смещением вершин выступов относительно друг друга. В результате достигается необходимая величина приповерхностной деформации за счет увеличения доли сдвиговой деформации одной из деталей заготовки, например, из менее жаропрочного металла, что позволит обеспечить достаточную механическую активацию поверхностных слоев металла с небольшим усилием сдавливания и, следовательно, уменьшить объемную деформацию заготовки. 6 ил.

Заготовка для диффузионной сварки, содержащая установленные одна на другую детали из разнородных металлов, на контактирующих поверхностях которых выполнены чередующиеся выступы и впадины, отличающаяся тем, что детали установлены с угловым смещением вершин выступов относительно друг друга.

| КИСЕЛЕВ С.Н | |||

| и др | |||

| Соединение труб из разнородных металлов, М.: Машиностроение, 1981 г., с.108-109 | |||

| Способ изготовления заготовки для режущего инструмента | 1981 |

|

SU1009678A1 |

| Заготовка для изготовления биметаллических труб диффузионной сваркой | 1983 |

|

SU1152749A1 |

| Способ получения многослойных заготовок | 1978 |

|

SU700318A1 |

| Заготовка для изготовления биметаллических труб диффузионной сваркой | 1985 |

|

SU1234123A1 |

Авторы

Даты

2005-01-10—Публикация

2003-10-20—Подача