1

Изобретение относится к литейному производству,а именно к устройствам керамических форм, выполненным по выплавляемым моделям, которые .vioryT быть применены, для литья погружением

При изготовлении литейных форм для создания необходимых тепловых режимов затвердевания отливок применяется охлаждение их поверхности хладагентами, пропускаемыми по каналам, специально выполненным в форме 1.

При изготовлении керамических форм по выплавляемым моделям каналы в форме выполняются путем нанесения удаляемого материала (например модельного состава) на внутренние слои формы, нанесения наружных керамических слоев и удаления модельного состава из каналов одновременно с удалением моделе или при прокаливании 2 .

Наиболее близкой к пре.цлагаемой является литейная керамическая форма по выплавляемым моделям, включаквдая внутренние и наружные слои с каналами между ними 3.

В известной форме каналы также выполняются путем нанесения модельного состава на внутренние слои и

удаления его вместе с моделями после окончательного изготовления оболочки.

Однако выполнение каналов в и.звестном решении не позволяет применить принудительное охлаждение с применением хладагента.

Цель изобретения - улучшение качества отливок путем принудительного их охлаждения хладагентом.

Цель достигаетс я тем, что в форме каналы выполнены в виде непрерывной спирали, охватывающей внутренний слой формы, с отверстиями для ввода и вывода хлс1дагента.

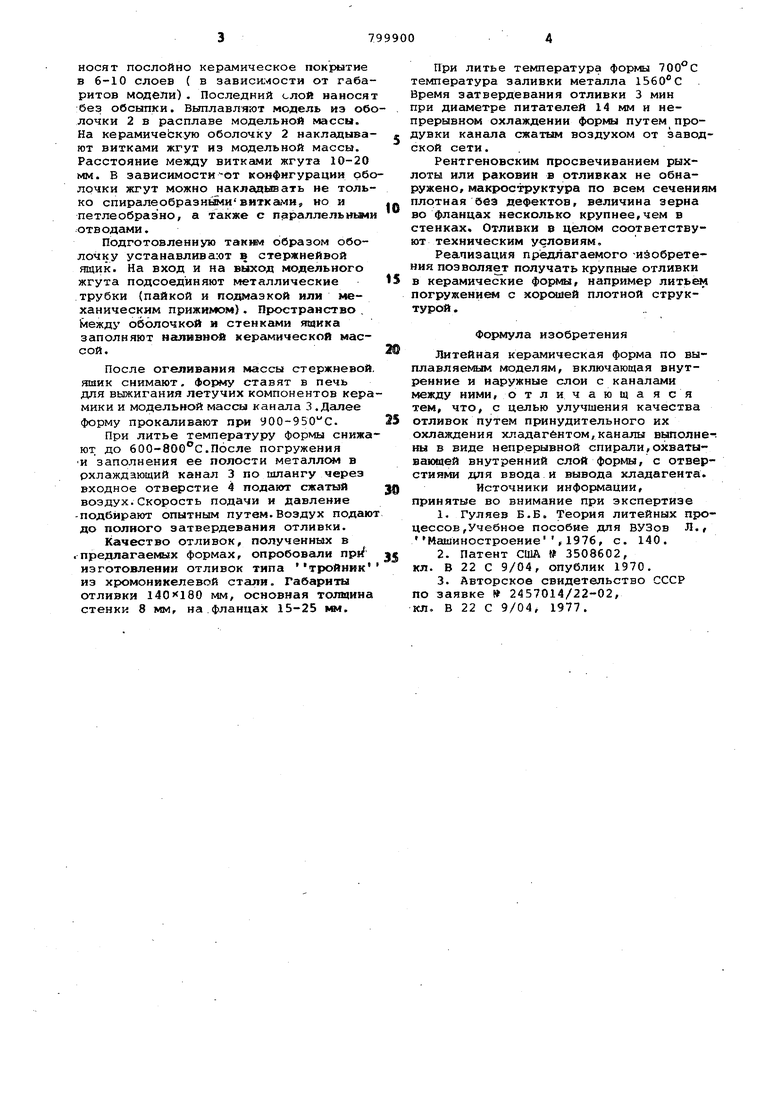

На чертеже показана литейная керамическая форма по выплавляемым моделям в разрезе.Форма включает внутренний слой 1, наружный слой 2 (оболочка), каналы 3, отверстия для ввода 4 и вывода 5 хладагента.

Литейнач керамическая форма, выполнена по выплавляемым моделям и предназначена для литья пэ.гружением.

На выплавляемую модель летали согласно методике подвода мета.Ш1а и питания припаивают из той же модел -ной массы, из которой изготовлена модель питате ля. Далее на модель наносят послойно керамическое покрытие в 6-10 слоев ( в зависи-мости от габаритов модели). Последний слой наносят :без обсыпки. Выплавляют модель иэ обо лочки 2 в расплаве модельной массы. На керамичеЬкую оболочку 2 наклгщывагот витками жгут из модельной массы. Расстояние между витками жгута 10-20 мм. В зависимости-от конфигурации оболочки жгут можно накладывать не только спиралеобразнш4ивитками, но и петле обра зно, а также с параллельными отводами.

Подготовленную такю образом оболочку устанавливают в стержнейвой ящик. На вход и на выход модельного жгута подсоединяют металлические трубки (пайкой и подмазкой или механическим прижимом}. Пространство . Между оболочкой и стенками ящкка заполняют нгшмвной керамической массой.

После огеливаиия массы стержневой яшик снимают, форму ставят в печь для выжигания летучих компонентов керамики и модельной массы канала 3 .Далее форму проксшивают при 900-950 с.

При литье температуру формы снижают, до бОО-вОО С.После погружения и заполнения ее полости металле в охлаждающий канал 3 по шлангу через входное отверстие 4 подают сжатый воздух.Скорость подачи и давление -подбирают опытным путем.Воздух подаю до полного затвердевания отливки.

Качество отливок, полученных в .предлагаемых формах, опробовали npi изготовлении отливок типа тройник из хромоникелевой стали. Габариты отливки 140X180 мм, основная толщина стенки 8 мм, на фланцах 15-25 в«.

При литье температура формы 700 С температура заливки металла Время затвердевания отливки 3 мин при диаметре питателей 14 мм и непрерывном охлаждении формы путем продувки канала сжатым воздухом от заводской сети.

Рентгеновским просвечиванием рыхлоты или раковин в отливках не обнаружено, макроструктура по всем сечения плотная без дефектов, величина зерна во фланцах несколько крупнее,чем в стенках. Отливки в целом соответствуют техническим условиям,

Реапизация предлагаемого -ийобретения позволяет получать крупные отливки в керамические форкы, например литьем погружений с хорошей плотной структурой ,

Формула изобретения

Литейная керамическая форма по выплавляемым моделям, включающая внутренние и наружные слои с каналами между нимн, отл ич ающа я ся тем, что, с целью улучшения качества отливок путем принудительного их охлаждения хладагентом, каналы выполне ны в виде непрерывной спирали,охватывающей внутренний слой формы, с отверстиями для ввода и вывода хладагента.

Источники информации, принятые во внимание при экспертизе

1.Гуляев Б.Б. Теория литейных процессов ,Учебное пособие для ВУЗов Л.,

Машиностроениеf1976, с. 140.

2.Патент США № 3508602, кл. В 22 С 9/04, опублик 1970.

3.Авторское свидетельство СССР по заявке № 2457014/22-02,

кл. В 22 С 9/04 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ПОГРУЖЕНИЕМ | 1991 |

|

RU2021876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2674273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

Авторы

Даты

1981-01-30—Публикация

1978-04-19—Подача