Изобретение относится к испытательной технике, а именно к процессу тарировки прибора для измерения твердости материалов. В настоящее время широко используются приборы для измерения твердости материалов, преимущественно металлов, так называемые твердомеры: отечественный твердомер электронный малогабаритный переносной - ТЭМП-2, швейцарский твердомер "Эквотип" и др.

Для тарировки (построения шкал) твердомеров используют комплект эталонов твердости соответствующей шкалы (Бринелля, Роквелла, Виккерса, Шора и др.), каждый из которых устанавливают на массивную стальную или чугунную плиту с шлифованными плоско-параллельными поверхностями посредством густой смазки (циатим -221, технический вазелин, консталин и др.). Наличие смазки необходимо для устранения металлического контакта между эталоном твердости и плитой. После чего определяют условную твердость эталона и вводят ее и номинальное значение твердости соответствующего эталона в память процессора твердомера.

Наиболее близким, принятым за прототип, является способ тарировки прибора для измерения твердости материалов (твердомера), основанный на определении условной твердости эталона и вводе ее значения совместно с номинальным значением твердости эталона в процессор прибора (см. "Переносной электронный твердомер "Эквотип", Инструкция по эксплуатации. -Цюрих, Швейцария, 1968 г., русский перевод, с.12-13).

Недостатком известного способа является возможность калибровки в области значения одного эталона выбранной шкалы, что приводит к высокой погрешности измерений твердости, отличной от твердости эталона и каждый раз требует перенастройки прибора на других эталонах.

Предложен способ тарировки прибора для измерения твердости материалов, основанный на определении условной твердости эталона и вводе ее совместно с номинальным значением твердости эталона в память процессора прибора, отличающийся тем, что замеряют условную твердость эталонов твердости, соответствующих всему диапазону выбранной шкалы, полученные данные (значения) обрабатывают методом наименьших квадратов, строят кривую изменения твердости в виде полинома n-й степени и вводят в память процессора прибора его кусочно-линейную аппроксимацию, при этом степень полинома выбирают в зависимости от требуемой погрешности аппроксимации.

Предложенный способ лишен недостатков прототипа и позволяет тарировать прибор один раз для всего диапазона выбранной шкалы.

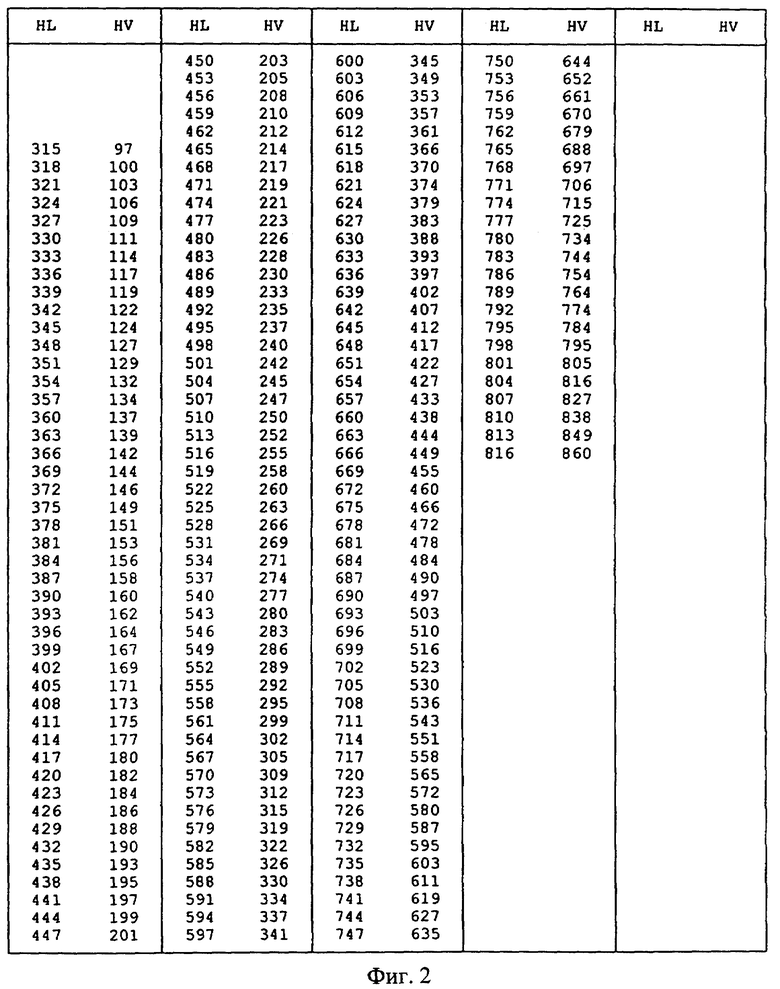

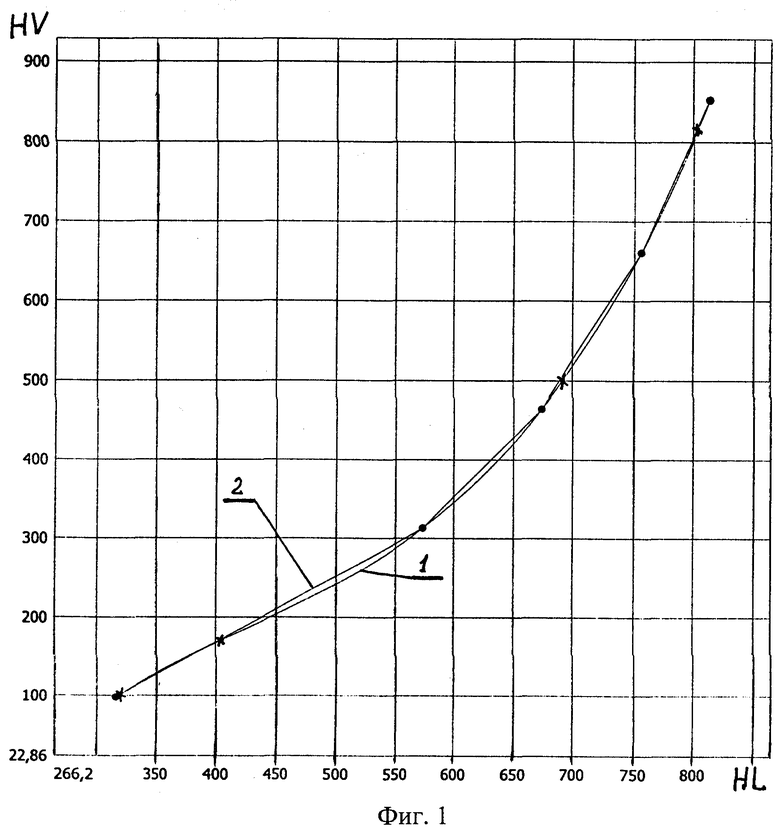

Для пояснения описываемого способа на фиг.1 приведен график изменения твердости по шкале Виккерса (при степени полинома 3), а на фиг.2 - соответствующая графику таблица перевода условной твердости в твердость по шкале Виккерса.

Описываемый способ тарировки прибора для измерения твердости материалов реализуется следующим образом.

Как было указано выше, эталоны твердости устанавливают через слой густой смазки на массивную плиту, исключая металлический контакт между эталонами и плитой. После этого проводят не менее пяти измерений по условной шкале твердости прибора HL на каждом эталоне твердости, после чего определяют их среднее значение, записывая результаты измерений в виде пар чисел, например:

HLcp HV

320 102

405 171 (1)

692 501

804 816

Полученные данные (значения) обрабатывают методом наименьших квадратов и строят зависимость (см. фиг.1) изменения твердости во всем диапазоне выбранной шкалы в виде полинома n-й степени:

где HV - шкала твердости по Виккерсу;

HL - условная твердость;

a0, a1,...an - коэффициенты полинома.

Чем больше эталонов твердости применяется при тарировке прибора, тем более точно может быть определена зависимость (2). Степень полинома может изменяться от 2 до 9; как правило, бывает достаточно 2, 3-й степени для достижения требуемой точности аппроксимации.

Результаты тарировки (1), обработанные в соответствии с зависимостью (2) (при n=3) с использованием разработанного программного обеспечения, представлены в виде графика (фиг.1),

где 1 - кривая изменения твердости; 2 - кусочно-линейная аппроксимация кривой твердости; × - результаты измерений на эталонах твердости; • - точки кусочно-линейной аппроксимации.

Соответствующая графику (см. фиг.1) таблица представлена на фиг.2. Значения из таблицы вводятся в память процессора прибора при непосредственном выводе шкалы твердости на дисплей прибора.

Описанный способ позволяет тарировать прибор во всем диапазоне измерении, повышает точность и ускоряет процесс измерении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МЕТАЛЛА ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2003 |

|

RU2237881C1 |

| УЛЬТРАЗВУКОВОЙ ТВЕРДОМЕР | 2000 |

|

RU2196316C2 |

| КАРМАННЫЙ ТВЕРДОМЕР КОЛЕСНИКОВА | 2009 |

|

RU2411495C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| Способ определения твердости металлических материалов | 2021 |

|

RU2769646C1 |

| Способ определения сопротивления деформации металлических материалов | 2018 |

|

RU2703808C1 |

| СПОСОБ КАЛИБРОВКИ ИЗМЕРИТЕЛЬНЫХ СИСТЕМ | 2010 |

|

RU2476896C2 |

| ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ МАШИНОСТРОЕНИЯ | 2011 |

|

RU2476856C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ И УСТРОЙСТВО ЕГО РЕАЛИЗУЮЩЕЕ | 2008 |

|

RU2374682C2 |

Изобретение относится к процессу тарировки прибора для измерения твердости материалов. Способ тарировки прибора для измерения твердости материалов заключается в том, что определяют условную твердость для нескольких эталонных мер и их вводят совместно с соответствующими номинальными значениями твердости в память процессора прибора, затем на основании данных, взятых из памяти процессора прибора, посредством метода наименьших квадратов определяют функцию вида HV=а0+a1HL+a2HL2+...+ anHLn, где HV - шкала твердости по Виккерсу, HL - условная твердость, a0, a1,...,an - коэффициенты полинома, n - показатель степени, выбираемый из условий достижения требуемой точности аппроксимации, и для последующего измерения твердости исследуемого материала полученную функцию вводят в память процессора прибора в виде ее кусочно-линейной аппроксимации. Предложенный способ позволяет тарировать прибор один раз для всего диапазона выбранной шкалы. 2 ил.

Способ тарировки прибора для измерения твердости материалов, заключающийся в том, что определяют условную твердость для нескольких эталонных мер при их вводе совместно с соответствующими номинальными значениями твердости в память прибора, отличающийся тем, что на основании данных, взятых из памяти процессора прибора, посредством метода наименьших квадратов определяют функцию вида HV=a0+a1HL+a2HL2+...+anHLn, где HV - шкала твердости по Виккерсу, HL - условная твердость, a0, a1,..., an - коэффициенты полинома, n - показатель степени, выбираемый из условий достижения требуемой точности аппроксимации, и для последующего измерения твердости исследуемого материала полученную функцию вводят в память процессора прибора в виде ее кусочно-линейной аппроксимации.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Способ поверки микротвердомеров с автоматической регистрацией глубины отпечатка | 1984 |

|

SU1260726A1 |

| Способ поверки твердомеров | 1983 |

|

SU1162750A1 |

| DE 3843588 A1, 28.06.1990 | |||

| СПОСОБ ПОГРУЗКИ-РАЗГРУЗКИ НА ТРИМАРАН ПЛАВАЮЩИХ ГРУЗОВ ИЗ ВОДЫ В ТРЮМ И ОБРАТНО | 2000 |

|

RU2171199C1 |

Авторы

Даты

2004-10-10—Публикация

2003-07-29—Подача