Изобретение относится к области машиностроения, в частности, к изготовлению теплообменного оборудования.

Известен способ изготовления теплообменников с трубчатыми элементами, включающий установку трубчатых элементов в трубные решетки с последующим закреплением концов трубчатых элементов в отверстиях трубной решетки методом пластического деформирования (развальцовкой) [1]. В частности, таким образом крепится биметаллическая оребренная труба в секциях теплообменников для аппаратов воздушного охлаждения (АВО). У этих труб внешняя оребренная часть выполняется из алюминия, а внутренняя (несущая) - либо из обычной стали, либо из нержавеющей, либо из латуни (ОСТ 26-02-1309-87). При закреплении таких труб в трубных решетках развальцовке подвергается именно несущая труба.

Поскольку теплообменники относятся к числу аппаратов, работающих в условиях высоких давлений и коррозионной среды, они должны быть выполнены из материалов, отличающихся повышенными теплопроводными, прочностными и коррозионно-стойкими свойствами.

Вместе с тем, выбор материала, который бы удовлетворял одновременно всем трем перечисленным требованиям, является проблематичным.

Таким образом, конструкторы АВО вынуждены прибегать к компромиссным решениям. В случае наличия агрессивных сред они используют для изготовления несущих труб нержавеющую сталь, либо латунь вместо обычной стали. При этом существенно повышается стоимость аппаратов, а рабочее давление внутри аппаратов приходится снискать. Это связано с тем, что существующие коррозионно-стойкие металлические сплавы, например аустенитная сталь и латунь, обладают относительно низкими прочностными свойствами, в то же время высокопрочная хромистая сталь не отличается высокой коррозионной стойкостью [2].

Применительно к эксплуатации теплообменников проблема заключается еще и в том, что толщина стенок трубчатых элементов несоизмерима с толщиной трубных решеток и крышек (2,5 мм и 50 мм, соответственно), и с учетом того, что коррозионному износу они подвержены практически в одинаковой степени, трубчатые элементы достигают состояния аварийной замены значительно раньше трубных решеток и крышек, которые еще могут эксплуатироваться многократно.

Технический результат, поставленный при создании настоящего изобретения, заключается в изготовлении теплообменника с трубчатыми элементами, удовлетворяющего одновременно условиям прочности, коррозионной стойкости и долговременной эксплуатации.

Указанный технический результат достигается тем, что в известном способе изготовления теплообменника с трубчатыми элементами, включающем установку трубчатых элементов в трубные решетки и крепление их с использованием методов пластического деформирования, используют трубчатые элементы, каждый из которых выполнен в виде наружной и внутренней трубок, сопряженных друг с другом с гарантированным натягом, величину которого выбирают из условия превышения удельным давлением на поверхности сопряжения трубок величины удельного давления внутри трубчатого элемента во время его эксплуатации, при этом в качестве материалов для наружной трубки используют углеродистую сталь, а для внутренней - коррозионно-стойкий материал, например латунь или нержавеющую сталь.

Способ, кроме того, предусматривает покрытие каждой из трубных решеток и крышек теплообменника со стороны воздействия агрессивной среды листом нержавеющей стали или латуни, толщина которого равна толщине стенки внутренней коррозионно-стойкой части составного трубчатого элемента.

Предлагаемый способ, кроме того, предусматривает возможность контроля за состоянием внутренней трубки трубчатого элемента, что может быть реализовано путем размещения между двумя указанными трубками сигнального материала, в качестве которого может быть использован, например, кварцевый порошок, меченный радиоактивными изотопами. В случае разрушения внутренней трубки порошок попадает в рабочую среду, где легко может быть обнаружен контрольными приборами, что позволит во время произвести замену неисправного элемента.

Таким образом, предъявляемые к трубчатым элементам требования в части прочности и коррозионной стойкости функционально разделены так, что внутренняя трубка, непосредственно контактирующая с агрессивной средой, снаружи защищена трубкой, способной противостоять высокому давлению и, в то же время, она не подвержена коррозионному износу.

Практически способ изготовления теплообменников с трубчатыми элементами может быть реализован следующим путем.

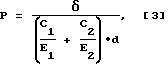

Пользуясь стандартизованными таблицами допусков и посадок и задаваясь расчетным натягом, определяют удельное давление на поверхности сопряжения трубок:

где P - удельное давление, кг/мм2;

E1, E2 - модуль упругости металла, охватываемого и охватывающего элемента, кг/мм2;

δ- расчетный натяг, мм;

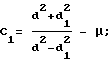

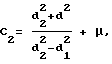

C1 и C2 - коэффициенты, определяемые из зависимости:

где d и d1 - соответственно, наружный и внутренний диаметры внутренней трубки, мм;

d2 - наружный диаметр наружной трубки, мм;

μ1 и μ2- коэффициенты Пуассона.

Значение коэффициентов C1 и C2 может быть определено по соответствующим таблицам [3].

Если при расчете величина удельного давления P окажется меньше удельного давления, которое испытывают трубчатые элементы во время эксплуатации, расчет следует повторить, при этом можно варьировать как материалом (через модуль упругости E1 и E2), так и величиной натяга.

Для получения соответствующего натяга можно воспользоваться одной из стандартизованных посадок (горячая, прессовая, легкопрессовая и др.). Технология сборки трубчатых элементов может быть реализована либо за счет запрессовки внутренней трубки во внешнюю, либо за счет нагрева внешней трубки, либо за счет редуцирования диаметра внешней трубки с установленной в ней по скользящей посадке, либо с зазором внутренней трубки.

Требуемый натяг можно получить, используя и технологию большого обжатия [4] . Определив в результате расчетов толщину стенки внутренней трубки, выбирают соответствующую толщину коррозионно-стойкого листа, которым покрывают каждую из сторон трубных решеток и крышек, подверженных воздействию коррозионно-активной среды.

Следует заметить, что использование горячей посадки для сопряжения трубок не исключает возможности одновременного использования этой же посадки для крепления концов трубок в трубных решетках, что значительно упростит технологию изготовления теплообменников.

Технический результат от реализации изобретения выражается в том, что выбором трубок соответствующих размеров мы можем обеспечить требуемый натяг с удельным давлением на поверхности сопряженных трубок, которое, в свою очередь, способно противостоять удельному давлению внутри данного трубчатого элемента. Таким образом, решается проблема прочности трубчатого элемента, его коррозионной стойкости и, следовательно, повышается долговечность теплообменного аппарата.

Список использованной литературы

1. А.c. SU 648309, В 23 P 15/26, 1979.

2. С. А. Голованенко и др., Производство биметаллов. Металлургия, 1966, с. 32.

3. Справочник металлиста. Машгиз, 1959, т.1, с.258-259.

4. Справочник металлиста. Машгиз, 1959, т.3, с.477.

5. ОСТ 26-02-1309-87. М., ВНИИТЕФТЕМАШ, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЛИ РЕМОНТА ТЕПЛООБМЕННЫХ СЕКЦИЙ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2003 |

|

RU2235011C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ОБЛАДАЮЩИХ ВЫСОКОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ ВЕЩЕСТВ | 2005 |

|

RU2350876C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ КАМЕР СЕКЦИЙ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2010 |

|

RU2430823C1 |

| КОРРОЗИОННО-СТОЙКАЯ БИМЕТАЛЛИЧЕСКАЯ ТРУБКА И ЕЕ ПРИМЕНЕНИЕ В ОБОРУДОВАНИИ С ТРУБНЫМ ПУЧКОМ | 2007 |

|

RU2448295C2 |

| СПОСОБ КРЕПЛЕНИЯ КОНЦОВ ТОНКОСТЕННЫХ ТРУБ В ОТВЕРСТИЯХ ТРУБНЫХ РЕШЕТОК | 1994 |

|

RU2117544C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО СБОРКИ | 2003 |

|

RU2238501C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛООБМЕННИКА ИЗ ПЛАСТМАССЫ | 1971 |

|

SU301975A1 |

| Трубная доска теплообменника | 1979 |

|

SU964427A1 |

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586176C2 |

| ОБОРУДОВАНИЕ, ВКЛЮЧАЮЩЕЕ ПУЧОК ТРУБ, ДЛЯ ОБРАБОТКИ КОРРОЗИОННО-АКТИВНЫХ ТЕКУЧИХ СРЕД | 2009 |

|

RU2502031C2 |

Изобретение относится к области машиностроения, в частности к изготовлению теплообменного оборудования. Трубчатые элементы устанавливают в трубные решетки и закрепляют методом пластического деформирования. Используют трубчатые элементы, каждый из которых выполнен в виде наружной и внутренней трубок, сопряженных между собой с гарантированным натягом. Величину натяга выбирают из условия превышения удельным давлением на поверхности сопряжения трубок величины удельного давления внутри трубчатого элемента во время его эксплуатации. В качестве материала для наружной трубки используют углеродистую сталь, а для внутренней - коррозионно-стойкий материал. В результате обеспечивается возможность получить теплообменник с трубчатыми элементами, одновременно удовлетворяющими требуемым условиям прочности и коррозионной стойкости. 3 з.п. ф-лы.

| Способ изготовления трубчатого теплообменника | 1976 |

|

SU648309A1 |

| Станок для сборки трубчатых теплообменников | 1977 |

|

SU657890A1 |

| Способ изготовления кожухотрубного теплообменника | 1988 |

|

SU1632729A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2013734C1 |

| US 3444924, 20.05.1969 | |||

| US 4434846, 06.03.1984 | |||

| Преобразователь частоты | 1986 |

|

SU1385297A1 |

Авторы

Даты

2001-12-10—Публикация

2001-04-19—Подача