Изобретение относится к механизмам с регулируемым ходом звена и может быть использовано в тех отраслях машиностроения, где находят применение кривошипно-шатунные, кривошипно-ползунные и кулисные механизмы.

Известны кривошипы с переменным радиусом (см. Артоболевский И.И. Механизмы с регулируемыми звеньями // Механизмы в современной технике. - М., 1979, - т.1, - с.234). Длина кривошипа в этих механизмах регулируется поворотом винта только при остановке вращения кривошипа.

Известен кривошипно-ползунный механизм (см. авт. свид. СССР №903630, кл. F 16 Н 21/20, 1982). Механизм содержит корпус, упругий изогнутый кривошип в виде стержня, который в месте изгиба шарнирно соединен с шатуном, ползун и привод.

Недостатком механизма является низкая несущая способность. При значительной нагрузке гибкий кривошип прогибается в сторону действия нагрузки, а увеличение жесткости кривошипа затрудняет его регулировку. Для увеличения радиуса вращения кривошипа необходимо увеличить длину стержня, что усложнит конструкцию механизма и приведет к снижению его компактности.

Известен регулируемый кривошипно-ползунный механизм, содержащий корпус, выполненный в виде двух щек кривошип с шатунной и двумя опорными шейками. Одна из щек кривошипа шарнирно соединена с шатунной и одной из опорных шеек, а вторая выполнена виде двух параллельных стержней, шарнирно соединенных с шатунной и второй опорной шейками, которые образуют с ними шарнирный параллелограмм (см. авт. свид. СССР №1073516, кл. F 16 Н 21/20, 1984).

Однако этот механизм недостаточно универсален. Во-первых, у него не может быть нулевого положения рабочего органа - шатунной шейки кривошипа, так как ось шатунной шейки при этом должна совпадать с осью максимально раздвинутых опорных шеек, а такое расположение шеек затрудняет последующее сближение опор, поскольку от усилия при сближении опор на шатунной шейке не возникает вертикальная составляющая, перемещающая шатунную шейку параллельно оси опорных шеек на радиус кривошипа. Во-вторых, замкнутое шарнирами положение шатунной шейки затрудняет как установку шатуна (он может быть только разъемным), так и синтез данного механизма с другими механизмами, нуждающимися в плавной регулировке хода. Кроме того, недостатками данной схемы является пониженная жесткость многозвенной шарнирной конструкции и ее громоздкость.

Наиболее близким аналогом к заявляемому техническому решению является устройство для регулирования длины кривошипа без остановки машины (см. авт. свид. СССР №508618, кл. F 16 Н 21/20, 1976). Устройство содержит кривошипный вал, внутри которого на шлицах установлен дополнительный вал, связанный через подшипник с тягой, перемещаемой гайкой. На втором конце дополнительного вала выполнен винтовой паз, взаимодействующий с эксцентриковой втулкой, на которой с помощью подшипника установлен шатун. Регулирование длины кривошипа на ходу или в статике производят вращением гайки до установки заподлицо с ее торцом нужного значения длины кривошипа по шкале, нанесенной на лыске тяги. При этом тяга поступательно по оси вращения кривошипного вала перемещает соединенный с ним дополнительный вал, поворачивающий кривошипный вал и эксцентриковую втулку относительно друг друга, изменяя таким образом длину кривошипа.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного механизма, относится его низкая универсальность из-за ограничения величиной эксцентриситета пределов регулирования кривошипа. Для увеличения плеча кривошипа необходимо увеличить эксцентриситет кривошипного пальца на кривошипном валу за счет увеличения диаметра кривошипного вала и, соответственно, эксцентриситет эксцентриковой втулки за счет увеличения диаметра эксцентриковой втулки. Увеличение эксцентриситета на кривошипном валу приведет к смещению дополнительного вала, находящегося внутри кривошипного вала. При этом возникает необходимость балансировки механизма, что приведет к усложнению конструкции. Также недостатком данного устройства является низкая несущая способность, так как на эксцентриковую втулку от ее шлица, взаимодействующего с винтовым пазом на конце дополнительного вала, передается осевое усилие, срывающее втулку с подшипника, посредством которого она связана с кривошипным пальцем. Кроме того, в известном механизме из-за выступающего конца дополнительного вала, эксцентрично вращающегося вокруг оси вращения кривошипного вала, затруднена связь с соединительными звеньями других механизмов. Таким образом, узкий диапазон регулирования длины кривошипа, низкая несущая способность и затруднительный синтез данного устройства с другими механизмами снижает эксплуатационные возможности устройства и его универсальность.

Технический результат - повышение универсальности кривошипного механизма за счет увеличения несущей способности кривошипного пальца, расширения диапазона плавного изменения радиуса кривошипа и упрощения его синтеза с другими устройствами.

Указанный технический результат достигается тем, что в известном кривошипном механизме с регулируемым радиусом посредством винтовой тяги, связанной с кривошипом дополнительным валом, размещенным внутри кривошипного вала, в соответствии с изобретением тяга выполнена в виде полого винта, образующего пару с корпусом, а кривошипный вал снабжен фланцем, на котором закреплено приводное колесо с диаметральным пазом для размещения ползуна с кривошипным пальцем, шарнирно связанного одноплечим рычагом с дополнительным валом, при этом рычаг установлен так, что оси шарниров рычага расположены на линии, образующей острые углы с осью вращения кривошипа и плоскостью вращения ползуна.

Анализ выявленных заявителем из уровня техники источников информации позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявляемого механизма. При определении из уровня техники наиболее близкого по совокупности существенных признаков аналога-прототипа заявителем была выявлена совокупность существенных по отношению к усматриваемому им техническому результату отличительных признаков, которые изложены в формуле изобретения. Следовательно, заявляемое изобретение соответствует критерию “новизна”.

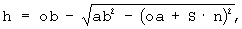

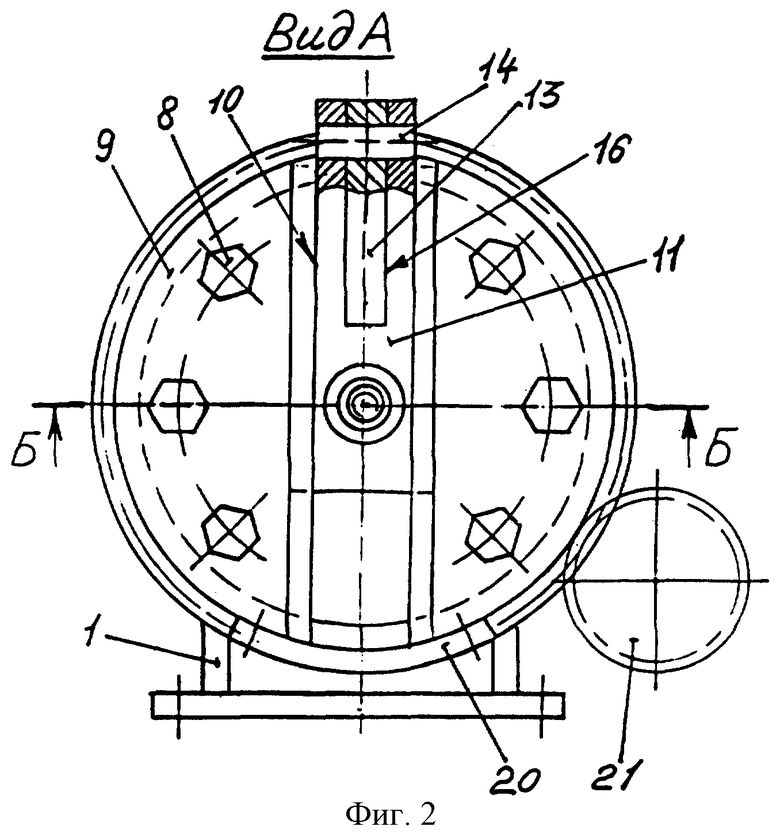

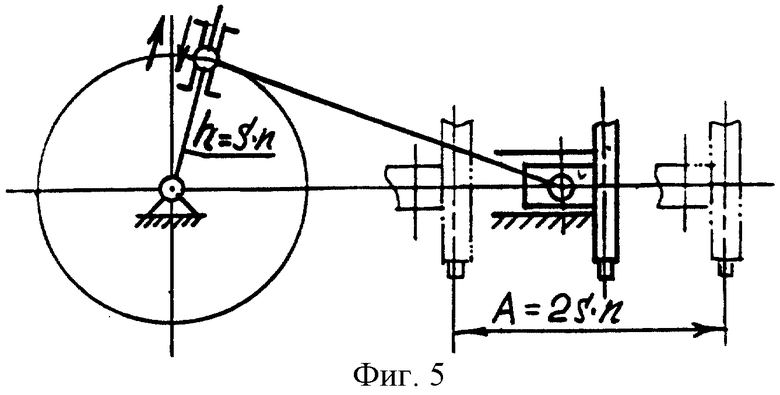

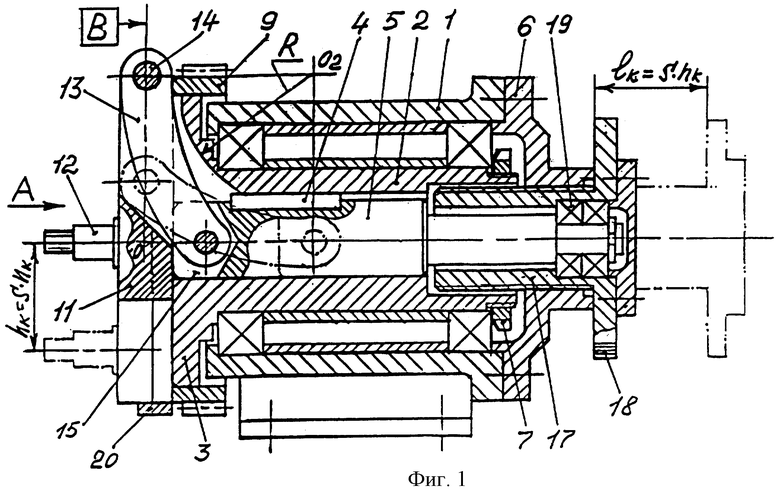

Изобретение поясняется чертежами. На фиг.1 изображен продольный разрез механизма; на фиг.2 - вид А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - схема построения профиля рычага; на фиг.5 - схема устройства для наплавки с поперечными колебаниями сварочной горелки, иллюстрирующая применение изобретения.

Механизм содержит корпус 1, в котором на подшипниках качения установлен кривошипный полый вал 2, имеющий фланец 3. Внутри кривошипного вала 2 установлен с возможностью осевого перемещения на ходовой шпонке 4 дополнительный вал 5. Подшипниковый узел вала 2 закрыт крышкой 6, жестко закрепленной на корпусе 1, и гайкой 7. На фланце 3 кривошипного вала 2 болтами 8 закреплено приводное колесо 9, имеющее диаметральный паз 10, в котором установлен ползун 11 с пальцем 12. Ось пальца 12 при этом совпадает с осью вращения приводного колеса 9 и вала 2. Ползун 11 шарнирно соединен с дополнительным валом 5 одноплечим рычагом 13, один конец которого закреплен на оси 14 в вилке паза 15 вала 5, а другой аналогично закреплен в вилке 16 ползуна 11. Профиль рычага 13 имеет выпуклую внешнюю и вогнутую внутреннюю поверхности, описываемые соответственно радиусами R1 и R2. На валу 2 для обеспечения перемещения рычага 13 в соответствии с траекторией перемещения его вогнутой поверхности выполнена выемка, радиус которой R меньше радиуса этой траектории R3 на 1-2 мм. Тяга 17, выполненная в виде полого винта, имеющего рукоятку 18 с рифленой поверхностью по наружному диаметру, установлена на подшипниках качения 19 на конце вала 5 и образует с крышкой 6 винтовую пару. На приводном колесе 9 закреплена планка 20 для ограничения хода ползуна 11. Механизм оснащен приводом 21.

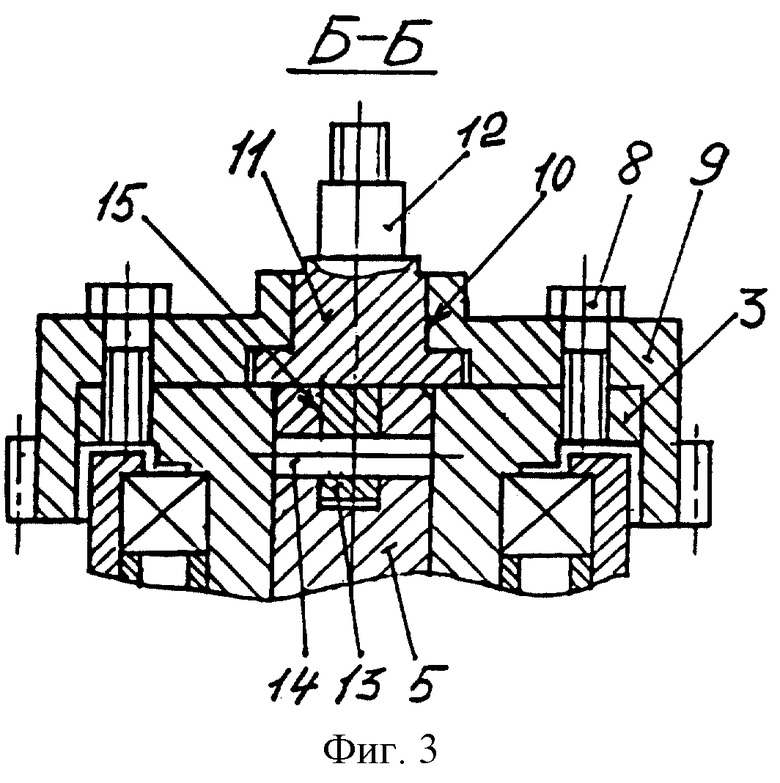

Механизм работает следующим образом. Приводное колесо 9 получает вращение от привода 21. Колесо 9 передает вращение ползуну 11, кривошипному валу 2 и валу 5, которые находятся на одной оси с колесом 9. При этом получает вращение связанный с ползуном 11 и валом 5 рычаг 13. Конец рычага 13, связанный с ползуном 11, находится в верхнем положении. Радиус кривошипа равен нулю, т.к. оси кривошипного пальца и кривошипного вала совпадают (нулевое положение). Тяга 17 торцом рукоятки 18 упирается в торец крышки 6 и не вращается. При повороте рукоятки 18 тяги 17 на число оборотов, равное n1, n2,..., n, вал 5 получает перемещение вправо на расстояния l1, l2,...,ln, пропорционально шагу резьбы винтовой тяги 17. Рычаг 13 при этом перемещает в радиальном направлении кривошипный палец 12 ползуна 11 на расстояния h1, h2,...,hn, соответствующие переменному радиусу кривошипа. Радиус кривошипа вычисляется по формуле

где ob=abcosα - расстояние от центра вращения кривошипного пальца (нулевое положение) до точки соединения рычага с ползуном (точка b);

оа=absin α - расстояние от центра вращения кривошипного пальца (нулевое положение) до точки соединения рычага с дополнительным валом (точка а);

ab - отрезок прямой, соединяющей оси шарниров рычага;

α - угол, необходимый для установки одноплечего рычага, между линией, на которой расположены оси шарниров рычага, и плоскостью вращения кривошипного пальца;

S - шаг резьбы винтовой тяги;

n - число оборотов винтовой тяги.

При изменении положения ползуна 11 ось пальца 12 занимает положения параллельно оси вращения приводного вала 2, тем самым осуществляется регулировка радиуса кривошипного механизма. При перемещении пальца 12 из нулевого положения в конечное на расстояние hk положение точки соединения рычага с дополнительным валом (точка а) изменяется на расстояние, равное этому перемещению пальца 12. При этом угол между плоскостью вращения ползуна с пальцем (плоскость В) и линией, соединяющей оси шарниров рычага 13, всегда острый и изменяется в пределах от α (угол с вершиной в точке b) до (90°- α) (угол с вершиной в точке b1) В то же время угол между осью вращения кривошипа и линией, соединяющей оси шарниров рычага 13, также всегда острый и изменяется в пределах от (90°- α) (угол с вершиной в точке а) до α (угол с вершиной в точке a1).

Заявляемый механизм универсален тем, что в нем значительно расширен диапазон регулирования радиуса кривошипа. Регулировка осуществляется механизмом, состоящим из винтовой тяги, образующей пару с корпусом, дополнительного вала, установленного с возможностью перемещения внутри кривошипного вала, в строго определенных пределах. Пределы регулирования обеспечиваются за счет того, что рабочий орган механизма - кривошипный палец и механизм его регулировки связаны одноплечим рычагом - звеном, рассчитанным и установленным в механизме в соответствии с максимально возможным положением рабочего органа.

Иными словами ход рабочего органа строго регламентирован конфигурацией, положением и перемещением одноплечего рычага. Наличие паза на дополнительном валу и выемки на кривошипном валу в предлагаемом к защите механизме не влияют на предельные значения условия, согласно которому длина ходового вала должна превышать его диаметр в 1,5-2 раза во избежание его заклинивания при перемещении. Соблюдение этого условия позволяет обеспечить плавность регулировки радиуса кривошипного пальца. Заявляемый механизм прост в исполнении, так как состоит из небольшого количества несложных в изготовлении деталей. Очевидна не только простота, но и компактность механизма. По соображениям компактности плоскость вращения ползуна с пальцем максимально освобождена от других деталей механизма и не имеет никаких выступающих элементов узлов и деталей, кроме рабочего органа - кривошипного пальца. В этой связи положение одноплечего рычага ограничено также плоскостью вращения ползуна с пальцем. В результате этого достигается не только компактность, но и облегчается синтез данного механизма с другими механизмами. Заделка осей шарниров на ползуне и дополнительном валу определяет возможность использования повышенной нагрузки по сравнению с консольной заделкой, так как в заявляемом механизме на срез работают два сечения оси шарнира. Отсюда следует вывод о том, что несущая способность рабочего органа (ползуна с кривошипным пальцем) повышена. Также обеспечена повышенная жесткость рычага, работающего на разрыв и сжатие за счет того, что центры отверстий рычага, предназначенных для шарнирного соединения рычага с основными звеньями механизма, расположены на линии, проходящей внутри тела рычага. Таким образом, изобретение соответствует критерию “изобретательский уровень”.

Преимущество изобретения состоит в том, что возможность плавного регулирования радиуса кривошипа в широком диапазоне позволяет значительно расширить область применения механизма. Например, данный кривошипный механизм может быть использован в сварке для обеспечения поперечного перемещения сварочной горелки при дуговой наплавке. С использованием механизма обеспечивается возможность изменения ширины наплавки за счет увеличения диапазона изменения амплитуды колебаний сварочной горелки в 2 раза, так как амплитуда колебаний равна удвоенному радиусу кривошипа. Следовательно, заявленное изобретение соответствует условию “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИВОШИПНО-КУЛИСНЫЙ КЛИНОВОЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2001 |

|

RU2228266C2 |

| Регулируемый привод плунжерного насоса | 1990 |

|

SU1789750A1 |

| Радиально-ковочная машина | 1982 |

|

SU1397141A1 |

| МЕХАНИЗМ РЕГУЛИРОВАНИЯ КРИВОШИПА ПЕРЕМЕННОЙ ДЛИНЫ | 1997 |

|

RU2124158C1 |

| ШАРНИРНЫЙ ВИБРОУДАРНЫЙ МЕХАНИЗМ | 2022 |

|

RU2783900C1 |

| Радиально-ковочная машина | 1991 |

|

SU1796333A1 |

| Гибочный автомат с приводом от центральной шестерни | 1986 |

|

SU1433543A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ РАБОЧЕГО ОБЪЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2454555C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2018008C1 |

| Высечные ножницы | 1987 |

|

SU1516256A1 |

Изобретение относится к механизмам с регулируемым ходом звена и может быть использовано в тех отраслях машиностроения, где находят применение кривошипно-шатунные, кривошипно-ползунные и кулисные механизмы. В кривошипном механизме радиус кривошипа регулируется посредством винтовой тяги 17 и дополнительным валом 5, размещенным внутри кривошипного вала 2. Тяга 17 выполнена в виде полого винта, образующего пару с корпусом 1, а кривошипный вал 2 снабжен фланцем 3, на котором закреплено приводное колесо 9 с диаметральным пазом 10 для размещения ползуна 11 с кривошипным пальцем 12. Ползун 11 шарнирно связан одноплечим рычагом 13 с дополнительным валом 5, при этом рычаг 13 установлен так, что оси шарниров рычага расположены на линии, образующей острые углы с осью вращения кривошипа и плоскостью вращения ползуна. Технический результат - повышение универсальности кривошипного механизма за счет увеличения несущей способности кривошипного пальца, расширения диапазона плавного изменения радиуса кривошипа и упрощения его синтеза с другими устройствами. 5 ил.

Кривошипный механизм переменного радиуса, регулируемого винтовой тягой, связанной с кривошипом посредством дополнительного вала, размещенного внутри кривошипного вала, отличающийся тем, что винтовая тяга выполнена полой и образует пару с корпусом, а кривошипный вал снабжен фланцем, на котором закреплено приводное колесо с диаметральным пазом для размещения ползуна с пальцем, шарнирно связанного одноплечим рычагом с дополнительным валом, при этом одноплечий рычаг установлен так, что оси шарниров рычага расположены на линии, образующей острые углы с осью вращения кривошипа и плоскостью вращения ползуна.

| GB 1264662, 23.06.1972 | |||

| СПОСОБ КОНТРОЛЯ ЗА РАЗРАБОТКОЙ И ЭКСПЛУАТАЦИЕЙ СКВАЖИН | 2000 |

|

RU2230902C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2006 |

|

RU2307198C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ РАДИУСА КРИВОШИПА | 1998 |

|

RU2150036C1 |

Авторы

Даты

2004-10-20—Публикация

2003-03-18—Подача