Изобретение относится к области калибровки весов в приборостроении и может быть использовано для метрологического обслуживания вагонных весов для поосного взвешивания вагонов на железнодорожном транспорте.

Известен способ калибровки вагонных весов, включающий взвешивание контрольного вагона и определение его массы брутто, которую затем сравнивают с известной массой брутто контрольного вагона, определенной на эталонных весах, при этом фактическую погрешность определяют путем вычитания из известной массы брутто вагона результата взвешивания контрольного вагона на калибруемых вагонных весах. (Сборник инструкций. Поверка весоизмерительных приборов. М.: Стандартгиз, 1968 г., с.217, рис.16).

Недостаток данного способа заключается в невозможности оценки погрешности и правильности калибровки вагонных весов для поосного взвешивания вагонов полной массой брутто контрольного вагона, взвешиваемого на калибруемых весах по частям.

Из известных способов калибровки вагонных весов наиболее близким по технической сущности является способ калибровки вагонных весов, включающий взвешивание контрольного вагона, который используют в качестве известной массы брутто, при этом массу брутто вагона делят на части по числу вагонных осей, на которые распределяют соответствующие части массы брутто вагона, взвешивают каждую вагонную ось и суммируют полученные значения частей масс брутто, а фактическую погрешность весов определяют как наибольшую разность сумм частей массы брутто вагонных осей и известной соответствующей части массы брутто вагона. (а.с. 1425465, G 01 G, 19/04, 1988 г.).

Недостаток состоит в том, что при данном способе определяются погрешности взвешивания вагона целиком и его отдельных осей, по которым нельзя производить оценку точности взвешивания вагонов со смещенным на одну боковую сторону грузом. Сфера применения таких вагонных весов небольшая, т.к. вагоны, в основном, загружены неравномерно в поперечной плоскости. Не оттарировав боковые стороны вагонных весов образцовым грузом, взвешивание боковых сторон контрольного вагона будет иметь неизвестную погрешность, что недопустимо для условий безопасности движения поездов.

Техническим решением задачи является расширение области применения вагонных весов для поосного взвешивания вагонов за счет повышения точности взвешивания их боковых сторон.

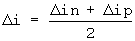

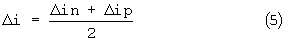

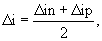

Указанная в техническом решении задача достигается тем, что при способе калибровки вагонных весов для поосного взвешивания вагонов, включающем взвешивание контрольного вагона, который используют в качестве известной массы брутто, при этом массу брутто вагона делят на части по числу вагонных осей, на которые распределяют соответствующие части массы брутто вагона, взвешивают каждую вагонную ось и суммируют полученные значения частей масс брутто, а погрешность весов определяют как наибольшую разность сумм частей массы брутто вагонных осей и известной соответствующей части массы брутто вагона, дополнительно используют отдельные по количеству колес известные части масс брутто вагона, распределенные на соответствующие колеса по боковым сторонам вагона, взвешивают каждое колесо вагона и для вычисления массы брутто вагона суммируют полученные значения частей масс брутто колес, после этого разворачивают контрольный вагон на поворотном круге на 180° и повторно взвешивают каждое колесо вагона и по ним определяют массу брутто вагона и затем оценивают погрешность весов по наибольшему значению погрешностей каждого колеса вагона, определенному как разность между измеренной массой брутто колеса и его эталонной массой брутто для двух его взвешиваний на весах по формуле:

где Δin=Gin-Giэ - погрешность показаний вагонных весов при взвешивании i- ого колеса вагона при первом направлении вагона на весы до разворота вагона;

Gin - масса брутто i- ого колеса вагона при прямом направлении вагона на весы до разворота вагона;

Сiэ - масса брутто i- ого колеса вагона, полученная при взвешивании вагона на образцовых вагонных весах;

Δiр=Gip-Giэ - погрешность показаний вагонных весов при взвешивании i- ого колеса вагона при повторном направлении вагона на весы после разворота вагона;

Gip- масса брутто i- ого колеса вагона при повторном направлении вагона на весы после разворота вагона;

i=1-8 - порядковый номер колеса вагона.

Предлагаемый способ, обладая указанными ограничительными признаками по взвешиванию контрольного вагона, позволяет в момент и после калибровки более точно взвешивать на вагонных электронных весах, определять массу брутто вагона и разность загрузки его боковых сторон.

В известных способах-аналогах не решен вопрос о точности калибровки весов неравномерно загруженных в поперечной плоскости вагонов и поэтому их область применения ограничена. При взвешивании вагонов погрешность весов определяется по погрешностям отдельных вагонных осей в большинстве случаев неравномерно загруженных по ширине кузова. Результат взвешивания на весах показывается конечный и скрываются промежуточные результаты взвешивания.

Новизна предлагаемого способа, характеризуемая его отличительными признаками состоит в том, что в качестве эталонной массы брутто используют отдельные по количеству колес части масс брутто вагона, распределенные на соответствующие колеса по боковым сторонам вагона, взвешивают каждое колесо вагона и для вычисления массы брутто вагона суммируют полученные значения частей масс брутто колес, при этом разворачивают контрольный вагон на поворотном круге на 180° и повторно взвешивают каждое колесо вагона для определения массы брутто вагона и затем оценивают погрешность весов по наибольшему значению погрешностей каждого колеса вагона, определенному как разность между измеренной массой брутто колеса и эталонной массой брутто для двух его взвешиваний на весах.

Сущность предлагаемого способа поясняется чертежами.

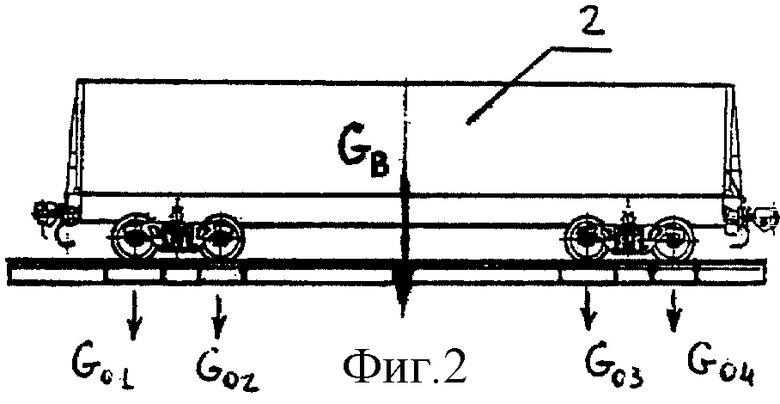

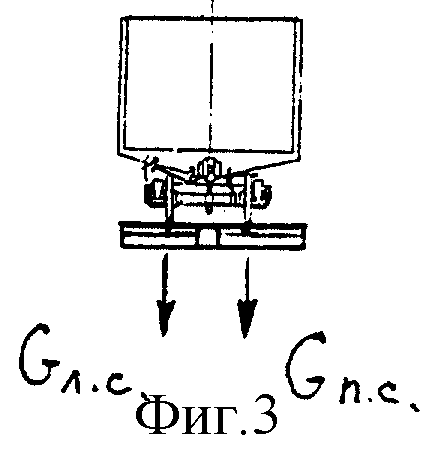

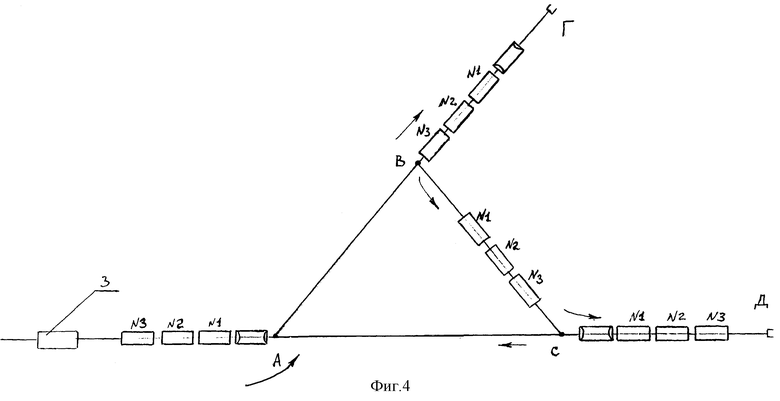

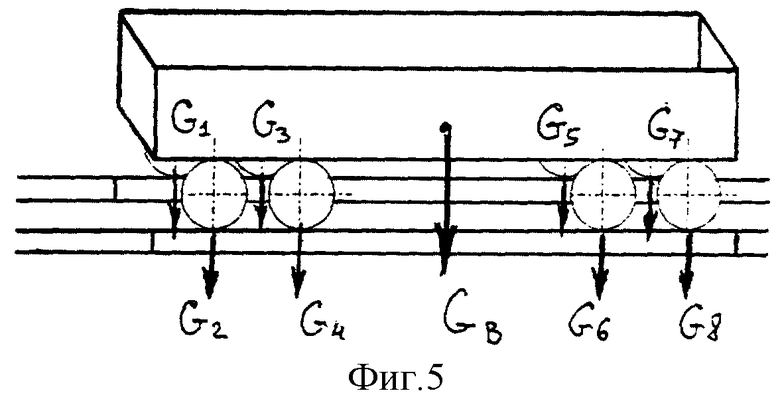

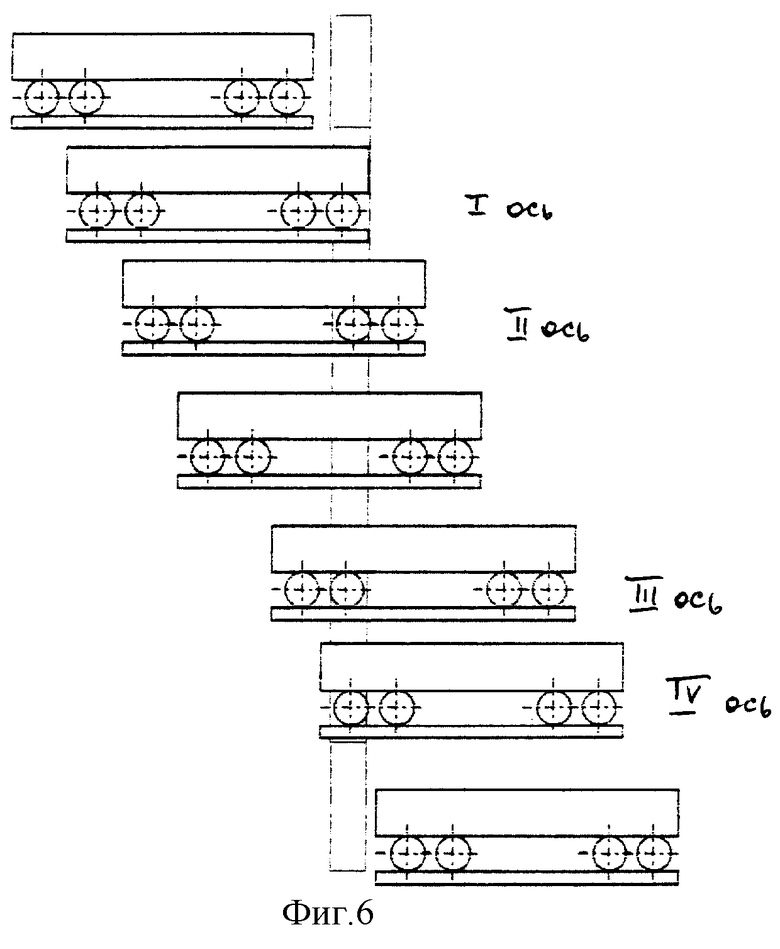

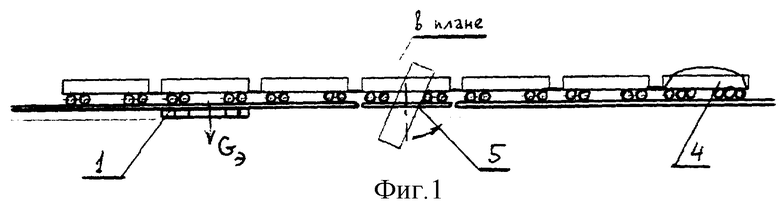

На фиг.1 - общий вид состава вагонов; на фиг.2 - положение четырехосного вагона при взвешивании на вагонных электронных весах; на фиг.3 - то же, поперечное сечение по А-А; на фиг.4 - схема разворота вагонов на "треугольнике", где №№1-3 обозначены порядковые номера вагонов в составе поезда; на фиг.5 - поколесное взвешивание вагона и на фиг.6 - расположение вагона на весах при взвешивании каждой его оси.

Способ калибровки вагонных весов для поосного взвешивания вагонов, включающий взвешивание на образцовых весах 1 контрольного вагона 2, который используют в качестве известной массы брутто Gэ (фиг.1). Контрольным вагоном может быть любой четырехосный вагон, в т.ч. платформа, груженая до полной грузоподъемности и закрытая крышей. На калибруемых весах 3 (фиг.2) взвешивают каждую вагонную ось вагона. Массу брутто GB вагона 2 получают как сумму значений частей масс брутто вагонных осей G01, G02, G03 и G04.

Фактическую погрешность весов определяют как разность массы брутто взвешенного вагона GB и известной массы брутто вагона Gэ=G01э+ G02э+G03э+G04э.

В качестве эталонной массы брутто используют отдельные из восьми колес части масс брутто вагона G1э, G2э, G3э, G4э, G5э, G6э, G7э и G8э, распределенные на соответствующие колеса по боковым сторонам вагона. При этом на образцовых весах 1 взвешивают каждое колесо вагона 2 и принимают его за эталон для калибровки других вагонных весов 3. Для проверки вычисления массы брутто GB вагона 2 дополнительно суммируют полученные значения частей масс брутто боковых сторон Gл.c. и Gп.с. (фиг3).

Система регистрации весов при взвешивании вагона 2 выдает результаты нагрузок на платформу калибруемых весов 3 от массы брутто GB, соответственно приходящейся на первую ось G01, левое G1л и правое G1п колеса, на вторую ось G02, левое G2л и правое G2п колеса, на третью ось G03, левое G3л и правое G3п колеса и на четвертую ось G04, левое G4л и правое G4п колеса. На левую сторону (борт) контрольного вагона 2 приходится масса брутто, равная: Gл.с=G1+G3+G5+G7, а на правую сторону (борт) - Gп.c=G2+G4+G6+G8.

На ЭВМ весов вычисляют массу брутто вагона в целом GВ=G01+G02+G03+G04.

Разницу показаний взвешивания весов 3 при калибровке контрольным вагоном 2 сначала определяют как погрешность по формуле:

Δ1=Gв-Gэ (1)

Затем погрешность весов 3 определяют по результатам прокатывания и остановки вагонных осей вагона 2 на платформе испытываемых весов 3 согласно схеме фиг.6.

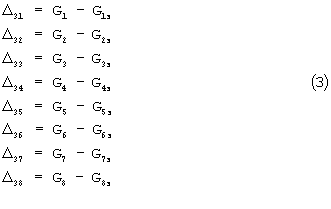

Погрешность взвешивания на весах 3 отдельного колеса вагона 2 определяют как разность между измеренной массой брутто колеса (фиг.5) и его эталонной массой брутто по формулам:

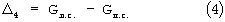

Загрузку правой и левой боковой стороны вагона 2 оценивают путем вычитания массы брутто вагона одной стороны из другой:

В целях исключения возможной систематической составляющей погрешности Δ проводят взвешивание контрольного вагона 2 методом разворота, например на поворотном круге 5, и определяют погрешности по формулам (1-4).

Затем оценивают погрешность весов по наибольшему значению погрешностей каждого колеса вагона

где Δin=Gip-Giэ - погрешность показаний вагонных весов при взвешивании i-го колеса вагона при прямом направлении вагона на весы до разворота вагона;

Δiр=Gip-Giэ - погрешность показаний вагонных весов при взвешивании i- ого колеса вагона при обратном направлении вагона на весы после разворота вагона;

i=1-8 - порядковый номер колеса вагона.

На фиг.4 показан пример разворота трех вагонов на “треугольнике АВС”. После весов 3 тепловоз 4 подает вагоны 1 через стрелки А и В в тупик Г. Переключив стрелку В, вагоны 1 подаются на отрезок ВС и там тепловоз 4 отцепляют от вагонов 1. Затем его обгоняют по стрелкам В, А и С с заходом в тупик Г, на весовой путь и тупик Д и прицепляют к составу вагонов 1 с другой стороны. Вагоны 1 осаживают тепловозом 4 через стрелку С в тупик Д и, переключив стрелки С и А, подают тепловозом на весы 3. Порядок вагонов 1 от головы состава тот же (показан цифрами), а их боковые стороны меняют местами, т.е. левая сторона вагона стала правой.

Для оценки погрешности весов 3 выбирают фактическое значение из наибольших значений Δ1, Δ2, Δ3 и Δ4. Показания весов выписывают по отдельным частям вагона (осям, колесам, боковым сторонам) для всех прокатываний вагона по весам. Погрешности при поколесном взвешивании соответствуют фактической погрешности весов в %.

Примеры осуществления способа.

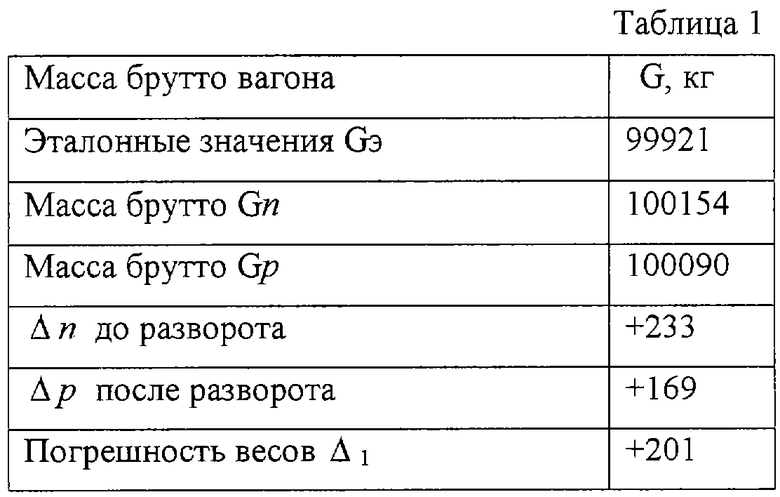

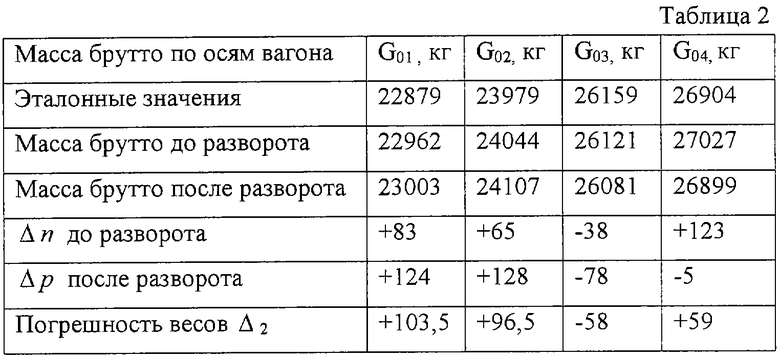

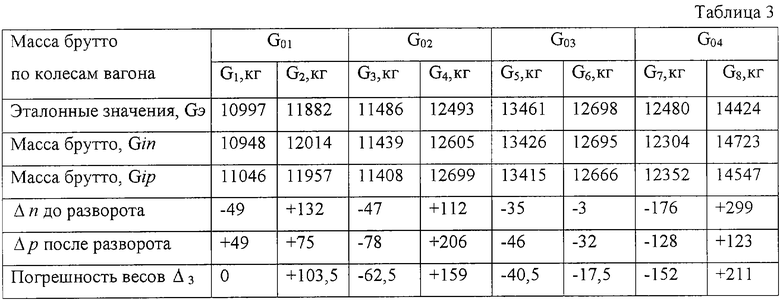

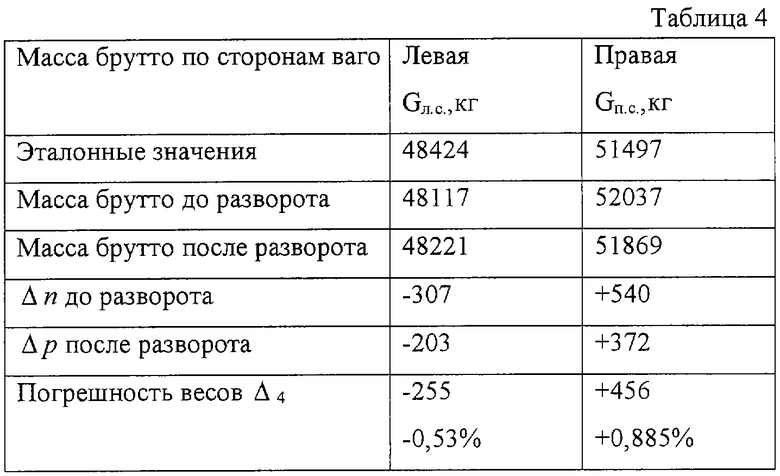

Пример 1. При взвешивании на вагонных образцовых вагонных весах, например, конструкции Авитек Плюс получены три развески контрольного вагона (табл.1, 2 и 3). Затем этот контрольный вагон помещают на вагонные электронные весы конструкции ВНИИЖТ или Инженерного центра АСИ, которые подлежат калибровке. Результаты взвешивания массы брутто контрольного вагона заносят в табл.1-3. После этого разворачивают контрольный вагон на поворотном круге на 180° и повторно взвешивают каждое колесо вагона для определения массы брутто вагона. Погрешность весов определяют как разность показаний масс брутто на образцовых и калибруемых весов по формулам (1-5).

После взвешивания погрешность Δ1 по вагону целиком составляет +201кг (0,2%).

При расчете погрешности по осям вагона получают + 103,5кг (0,45%), т.е. почти в 2 раза меньше, чем у вагона при взвешивании на этих же весах. В результате суммирования результатов на ЭВМ весов по осям для получения веса вагона истинная погрешность весов оказалась скрытой. В этом случае первые две оси у вагона имеют большие плюсовые погрешности, а две последние оси имеют маленькие минусовые погрешности. Если массы брутто по вагонным осям не показывают ЭВМ весов и не распечатывают на принтере, то получают из двух результатов большую погрешность весов по вагону. Электронные вагонные весы предназначены для поосного взвешивания вагонов и имеют небольшие размеры грузоприемной платформы.

Более точно погрешность электронных вагонных весов для взвешивания всего вагона определяют по результатам прокатывания контрольного вагона по весам согласно схеме фиг.6. Выбирают наибольшие значения показаний весов при прямом движении вагона и обратном движении вагона после его разворота на поворотном круге таким образом, чтобы движение по весам было разными боковыми сторонами одного и того же вагона.

Поэтому погрешность весов Δ3 оценивают по максимальной погрешности четвертого колеса вагона в размере + 211кг или 1,46%. Далее проверяют погрешность весов по боковым сторонам контрольного вагона, взвешенного на эталонных весах.

Метролог и весовщик делают вывод о том, что на калибруемых весах можно взвешивать вагоны с погрешностью более 1,0%.

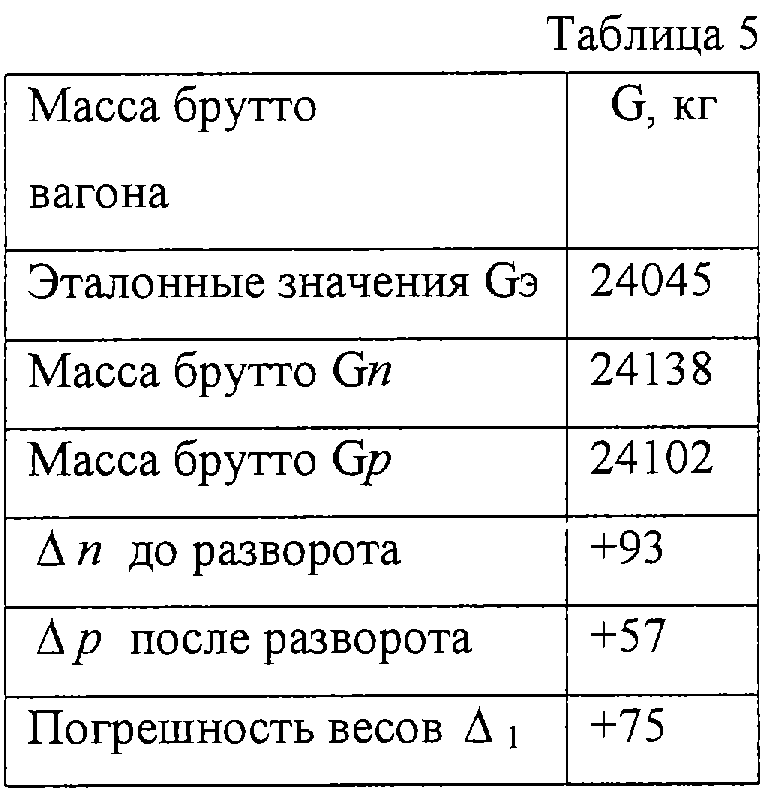

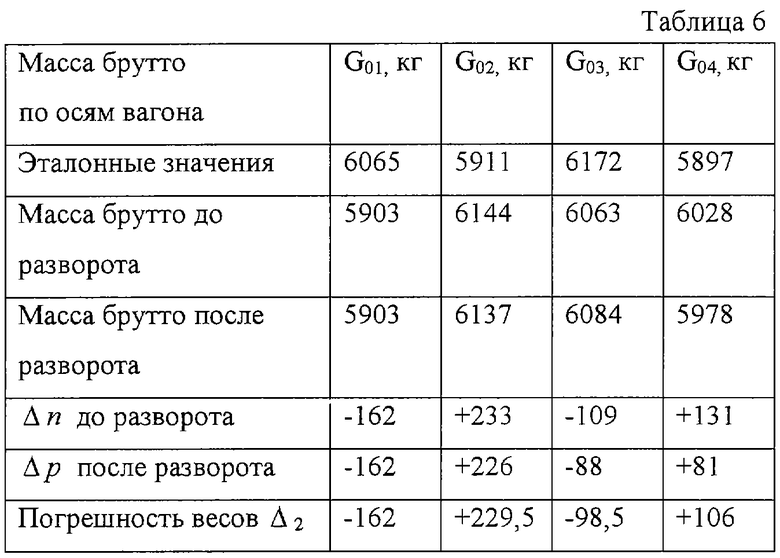

Пример 2. При взвешивании на ЭВМ вагонных электронных весах получена распечатка масс брутто второго контрольного вагона полностью, вагонных осей и колес (табл.5, 6 и 7). Этот вагон принимают в качестве эталонного груза, взвешенного на образцовых вагонных весах.

К примеру, если на вагонных весах типа ВТВ-Д нельзя полностью взвесить вагон в статике, то получают хороший результат в динамике при движении вагона по весам.

Погрешность весов при взвешивании второго эталона получают согласно табл.5 и 6 по осям +229,5 кг (3,8%), почти в 3 раза больше, чем при взвешивании вагона целиком, т.е. при полном расположении вагона на платформе весов. На платформе весов типа ВТВ-Д из-за ее малости можно установить только одну ось вагона, а вторую и следующие оси вагона взвешивают путем прокатывания вагона по весам согласно схемы фиг.6, т.к. не позволяют размеры самой платформы. Массу брутто на этих весах получают в результате суммирования масс брутто четырех осей вагона, взвешенных последовательно одна за другой со своей погрешностью. Погрешность первой и третьей оси у вагона получают с минусом, а второй и четвертой оси - с плюсом, приблизительно равным по абсолютной величине. В этом случае максимальная погрешность показаний весов почти полностью уничтожается до размера +75кг (0,3%).

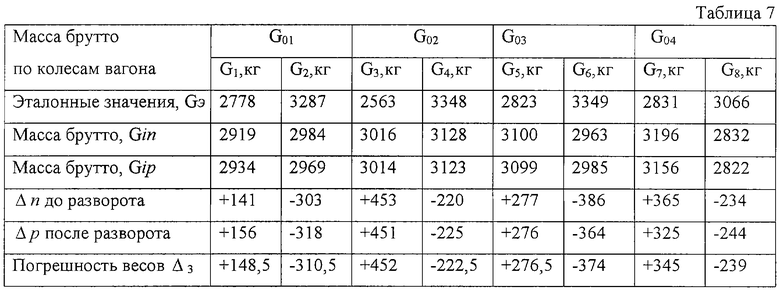

Выбирают наибольшее значение погрешности весов при контрольном вагоне из всех его прокатываний по платформе весов из табл.7, в рассматриваемом примере погрешность весов оценивают по погрешности взвешивания второго левого колеса в размере + 452 кг или 17,6% от взвешиваемой массы.

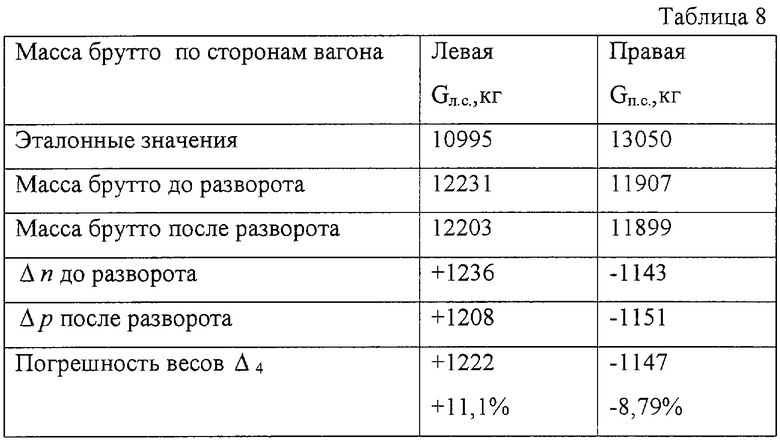

Полученный результат проверяют по данным табл.8. По ним делают вывод о том, что второй вагон в качестве эталона калибровки показывает очень большую (больше 10%) погрешность весов. Это может быть связано не только с плохим состоянием калибруемых весов, но и с техническим состоянием ходовых частей контрольного вагона.

Еще худший результат по погрешности весов получат в том случае, когда погрешности по отдельным элементам весов (осям, колесам) будут с одним знаком “+” или “-”. Поэтому калибровку весов более точно производят по той эталонной массе, которая размещается на платформе весов.

Использование предлагаемого способа калибровки вагонных весов для поосного взвешивания вагонов позволит повысить точность взвешивания и правильно оценить погрешность взвешивания вагонов по наибольшему значению погрешности любого колеса вагона, что особенно важно при определении боковой загрузки вагона для безопасности движения поездов. Способ необходимо распространить на вагонные электронные весы для взвешивания вагонов в движении, на которых взвешивают отдельные колеса или два колеса на одной вагонной оси, а массу брутто вагона получают как результат суммирования масс брутто этих колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ ВАГОННЫХ ВЕСОВ | 2009 |

|

RU2400713C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАГРУЗОК ВАГОННЫХ ОСЕЙ У ПРОХОДЯЩИХ ПО ЖЕЛЕЗНОЙ ДОРОГЕ ВАГОНОВ | 2009 |

|

RU2401996C1 |

| Способ поосного взвешивания объектов железнодорожного состава в движении | 1987 |

|

SU1425465A1 |

| Способ поосного взвешивания железнодорожных вагонов в движении | 1989 |

|

SU1749719A1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2361182C2 |

| ВАГОННЫЕ ВЕСЫ | 2002 |

|

RU2239800C2 |

| СПОСОБ КАЛИБРОВКИ АВТОМАТИЧЕСКИХ ПОСТОВ ВЕСОВОГО КОНТРОЛЯ АВТОТРАНСПОРТА | 2015 |

|

RU2608851C1 |

| СПОСОБ ВЗВЕШИВАНИЯ ВАГОНА БЕЗ РАСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2012 |

|

RU2495385C1 |

| СПОСОБ ДОЗИРОВАНИЯ СЫПУЧИХ ГРУЗОВ ПРИ ЗАГРУЗКЕ ВАГОНОВ | 1993 |

|

RU2098775C1 |

| СПОСОБ ВЗВЕШИВАНИЯ НА ВАГОННЫХ ЭЛЕКТРОННЫХ ВЕСАХ ДЛЯ ОЦЕНКИ БЕЗОПАСНОСТИ ДВИЖЕНИЯ ВАГОНОВ С СЫПУЧИМИ ГРУЗАМИ | 2001 |

|

RU2212636C2 |

Изобретение относится к измерительной технике и может быть использовано для метрологического обслуживания вагонных весов. Способ включает взвешивание контрольного вагона, который используют в качестве известной массы брутто. При этом массу брутто вагона делят на части по числу вагонных осей, на которые распределяют соответствующие части массы брутто вагона, взвешивают каждую вагонную ось и суммируют полученные значения частей масс брутто. В качестве эталонной массы брутто используют отдельные по количеству колес части масс брутто вагона, распределенные на соответствующие колеса по боковым сторонам вагона. Сначала взвешивают каждое колесо вагона и для вычисления массы брутто вагона суммируют полученные значения частей масс брутто колес. После этого разворачивают контрольный вагон на поворотном круге на 180° и повторно взвешивают каждое колесо вагона для определения массы брутто вагона. Погрешность весов оценивают по наибольшему значению погрешностей каждого колеса вагона, определенному как разность между измеренной массой брутто колеса и эталонной массой брутто для двух его взвешиваний на весах. Технический результат: повышение точности калибровки весов. 6 ил., 8 табл.

Способ калибровки вагонных весов для поосного взвешивания вагонов, включающий взвешивание контрольного вагона, который используют в качестве известной массы брутто, при этом массу брутто вагона делят на части по числу вагонных осей, на которые распределяют соответствующие части массы брутто вагона, взвешивают каждую вагонную ось и суммируют полученные значения частей масс брутто, а погрешность весов определяют как наибольшую разность сумм частей массы брутто вагонных осей и известной соответствующей части массы брутто вагона, отличающийся тем, что дополнительно используют отдельные по количеству колес известные части масс брутто вагона, распределенные на соответствующие колеса по боковым сторонам вагона, взвешивают каждое колесо вагона и для вычисления массы брутто вагона суммируют полученные значения частей масс брутто колес, после этого разворачивают контрольный вагон на поворотном круге на 180° и повторно взвешивают каждое колесо вагона и по ним определяют массу брутто вагона и затем оценивают погрешность весов по наибольшему значению погрешностей каждого колеса вагона, определенному как разность между измеренной массой брутто колеса и его эталонной массой брутто для двух его взвешиваний на весах по формуле

где Δin=Gпi-Gэi - погрешность показаний вагонных весов при взвешивании i-ого колеса вагона при первом направлении вагона на весы до разворота вагона;

Gпi - масса брутто i-ого колеса вагона при прямом направлении вагона на весы до разворота вагона;

Gэi -масса брутто i-ого колеса вагона, полученная при взвешивании вагона на образцовых вагонных весах;

Δip=Gpi-Gэi - погрешность показаний вагонных весов при взвешивании i-ого колеса вагона при повторном направлении вагона на весы после разворота вагона;

Gpi - масса брутто i-ого колеса вагона при повторном направлении вагона на весы после разворота вагона;

i=1-8 - порядковый номер колеса вагона.

| Способ поосного взвешивания объектов железнодорожного состава в движении | 1987 |

|

SU1425465A1 |

| Устройство для измерения веса грузов,перевозимых железнодорожными составами | 1982 |

|

SU1064153A1 |

| Устройство весового контроля движущегося состава | 1979 |

|

SU879318A1 |

Авторы

Даты

2004-10-20—Публикация

2001-05-30—Подача