Изобретение относится к весоизмерительной технике и предназначено для динамической калибровки конвейерных весов без использования контрольных масс транспортируемого груза.

С позиций системотехники конвейерные весы являются наиболее сложными весоизмерительными устройствами, так как являются весами непрерывного действия, причем на точность показаний весов определяющее влияние оказывает воздействие движущейся (до 5 м/сек) ленты конвейера с непредсказуемо размещенным на ней транспортируемым грузом (с кусковатостью до 300…600 мм), а также состояние самой ленты (склепки, сростки и т.д.), способ и степень ее натяжения, техническое состояние конвейера (биение роликов, вибрации, колебание скорости ленты, боковые уходы ленты и т.д.).

Любое взвешивающее устройство перед вводом в эксплуатацию должно быть откалибровано. Калибровка взвешивающего устройства заключается в приведении шкалы прибора (цены измерительного интервала) в соответствие с реальным поверочным грузом, в качестве которого используются, например, стандартизованные гири, при этом калибровка проводится в статическом режиме, т.е. грузоприемный узел весов последовательно нагружается поверочными грузами.

Так как рабочие показания конвейерных весов формируются только при движущейся ленте, т.е. в динамическом режиме, метод статического нагружения конвейерных весов для калибровки весов неприемлем.

Стандарт поверки конвейерных весов предусматривает методику их первичной и периодических поверок, а значит и калибровки, с использованием «массы контрольной пробы для трех значений линейной плотности, близких к наименьшему, наибольшему и среднему». На практике это означает, что для первичной калибровки конвейерных весов необходимо подготовить не менее трех порций груза, взвешенных на поверенных весах, например ж.д. или автомобильных, и последовательно пропустить эти порции через калибруемые весы в требуемых диапазонах линейной плотности, одновременно корректируя передаточный коэффициент весов с целью приведения шкалы весов в соответствие с массой поверочных проб.

Однако подавляющее количество конвейерных весов, используемых в технологических процессах на горнорудных, теплоэнергетических, химических и других производствах, не могут быть откалиброваны и периодически проверены с использованием стандартного метода, так как отсутствует возможность формирования контрольных проб требуемой массы внутри технологического процесса.

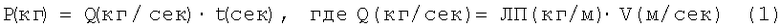

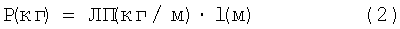

Принцип измерения транспортируемой массы Р (кг) конвейерными весами на ленточных конвейерах заключается в вычислении линейной плотности (далее ЛП) материала, находящегося на измерительном участке Lизм весов, умножении ЛП (кг/м) на скорость конвейерной ленты V (м/сек) для вычисления расхода Q (кг/сек) материала за время t (сек)

или в вычислении ЛП материала за достаточно малые перемещения ленты конвейера l(м), где Lизм>>l

Отсюда следует принципиальная возможность калибровки конвейерных весов косвенным способом - созданием на измерительном участке весов путем воздействия на движущуюся ленту конвейера образцовой распределенной массы, имитирующей в требуемых диапазонах контрольных проб распределенную линейную плотность полезного груза.

Известны устройства, реализующие косвенные способы динамической калибровки конвейерных весов с применением цепей из роликов [1, 2], нажимных механизмов [3], цепей из тележек [4, 5, 6], шарнирно-роликовых механизмов [7], математической обработки показаний весов [8, 9, 10, 11] и др. Перечисленные устройства имеют существенные недостатки: необходимость удержания цепей, роликов, тележек на ленте при больших скоростях ленты, повышенное трение между цепями и лентой, непредставительность имитации линейной плотности и фактического распределения грузового воздействия этих устройств на ленту, особенно с учетом профиля (желобчатости) ленты и др.

В известном устройстве, приведенном в авторском свидетельстве на способ динамической градуировки конвейерных весов (авторское свидетельство СССР №1190202, класс G01G 11/00 - прототип), на весовом (измерительном) участке весов на длине, перекрывающей весовой участок на заданную величину, располагается дополнительная гибкая лента, которую предварительно накладывают на рабочую ленту, закрепляют одним концом и производят уменьшение трения между дополнительной и рабочей лентой нанесением между ними смазки или воды от расходомерного устройства. Изменение линейной плотности в заданных диапазонах выполняется с помощью предварительно взвешенных порций транспортируемого продукта, его высыпания на дополнительную ленту и равномерного (вручную) распределения на дополнительной ленте. При включении конвейера и проведении взвешивания груза, размещенного на дополнительной ленте, одновременно измеряется расход воды, и вводится поправка в полученные результаты.

Известное устройство имеет ряд недостатков.

1. Основной недостаток - повышенное трение между рабочей и дополнительной лентой. Нанесение смазки между лентами дает результат только на начальной стадии работы, т.к. невозможно смазать всю рабочую ленту, длина которой может составлять сотни метров, кроме того, после калибровки необходимо указанную смазку удалить с ленты.

Использование полива ленты водой от расходомера также не решает проблемы, так как расходомер сам по себе достаточно сложное устройство и поправка от полива должна укладываться в точностные характеристики калибруемых весов.

2. Размещение на дополнительной ленте груза в виде отмеренных порций рабочего материала - длительный и трудоемкий процесс, отмеренные порции должны взвешиваться с точностью не хуже 1/3 заявленной точности калибруемых весов, само размещение материала на ленте должно быть строго фиксированным и не «растекаться» при вибрациях конвейера, что невозможно обеспечить в реальных условиях.

Цель изобретения - повышение точности калибровки конвейерных весов за счет снижения коэффициента трения между рабочей и дополнительной лентами и обеспечения равномерной загрузки дополнительной ленты калибровочными грузами в диапазоне требуемых линейных плотностей.

Указанная цель достигается иными по сравнению с прототипом принципами взаимодействия дополнительной и рабочей лент и нагружения дополнительной ленты для создания требуемых диапазонов линейных плотностей.

Существенные отличия с прототипом заключаются в следующем.

1. Механизм заявляемого устройства включает гибкую ленту, по всей длине и ширине которой в определенном порядке равномерно закреплены шаровые опоры, в которых свободно вращаются невыпадающие шары, что стабилизирует положение гибкой ленты внутри желоба рабочей ленты, не позволяя «хвосту» гибкой ленты при движении рабочей ленты уходить от продольной оси, так как шарики работают как в продольной, так и поперечной плоскости при минимальном трении между лентами. Гибкая лента вместе с шаровыми опорами взвешивается на образцовых статических весах, и, с учетом ее длины, рассчитывается базовая линейная плотность ЛПб (кг/м), создаваемая этой лентой.

2. Нагружение гибкой ленты можно осуществлять несколькими способами:

- использованием второй (грузовой) гибкой ленты, свободно лежащей и строго ориентированной, например, на шпильках-фиксаторах на первой ленте, на которой равномерно по всей площади, в соответствии с принятым порядком размещения шаровых опор на первой ленте, равномерно устанавливаются и фиксируются дополнительные калибровочные грузы, например, в виде металлических круглых наборных дисков, каждый комплект («этаж») которых с учетом линейной плотности, создаваемой обеими лентами, соответствует новому увеличенному диапазону линейной плотности;

- использованием нескольких грузовых гибких лент, откалиброванных по массе, последовательная установка каждой из которых на измерительный участок весов, с целью сокращения времени калибровки, создает требуемую для очередного этапа калибровки линейную плотность;

- непосредственным размещением и фиксацией калибровочных грузов на основной гибкой ленте в несколько «этажей» (или любым другим способом, например изменением веса единичного калибровочного груза), каждый «этаж» которых создает требуемую линейную нагрузку, и т.д.

Для пояснения сущности изобретения представлен графический материал.

На фиг.1, 2 изображены соответственно фронтальная и поперечная проекции конвейерного става с размещенным на ленте конвейера механизмом заявляемого устройства.

Функционирование механизма происходит следующим образом. На ленте 1 конвейера 2 со стационарными роликоопорами 3 и конвейерными весами 4 размещена на измерительном участке весов Lизм и двух прилегающих к измерительному участку пролетах штатных роликоопор и несколько более их (приблизительно наполовину пролета) гибкая лента 5 с шаровыми опорами 6, в которых свободно вращаются невыпадающие шары. Со стороны набега ленты конвейера лента 5 закреплена гибкой связью 7 к поперечине 8, скрепленной со стойками 9, установленными на хребтовых балках става конвейера 2.

При включении конвейера первая гибкая лента, скользя на рабочей ленте конвейера и оставаясь неподвижной, оказывает на измерительном участке весов давление, соответствующее ее базовой линейной плотности ЛПб.

Калибруемые весы 4 измеряют линейную плотность в соответствии со своим первоначально установленным коэффициентом передачи и индицируют на своем терминальном блоке ЛПв (кг/м).

Взвешивание производят до тех пор, пока показания ЛПв не стабилизируются, для чего необходимо выполнить несколько (2-3) полных оборотов ленты для устранения погрешностей, связанных с неоднородностью ленты конвейера.

Если калибруемые весы не индицируют линейную плотность транспортируемого материала, то калибровку весов производят по производительности конвейера (расходу) Qв (кг/с) за время t согласно выражению (1), предварительно точно измерив скорость конвейера V (м/с) путем измерения длины ленты Lл и времени одного оборота t0 (или участка ленты длиной не менее 50 м и соответствующего времени перемещения).

Калибровку можно выполнять, руководствуясь выражением (2), для чего измеряется точная длина ленты конвейера Lл, устанавливается число оборотов N для достижения минимального предела взвешивания, и выражение (2) представляется в виде

Р(кг)=ЛП(кг/м)·Lл(м)·N.

Корректируя передаточный коэффициент электронного тракта весов, добиваются равенства

ЛПб=ЛПв(Qб=Qв).

Далее необходимо проверить линейность передаточной характеристики весов по восходящей еще не менее чем в двух точках, для чего на гибкую ленту 5 устанавливаются на фиксирующих элементах (не показаны) одним из описанных выше способов калибровочные грузы, создающие требуемую линейную нагрузку.

В качестве примера на представленных графических материалах показан способ создания необходимой линейной нагрузки с помощью второй (грузовой) гибкой ленты 10, предварительно взвешенной на образцовых статических весах для определения создаваемой этой лентой линейной плотности ЛПг (кг/м). На грузовой ленте устанавливается, как было рассмотрено выше, первый ряд образцовых грузов 11, создающих, с учетом их суммарного веса на одном метре ленты ЛПг и ЛПб, новую точку для контроля линейной плотности или расхода калибруемых весов. При необходимости, после проведения цикла измерения, при данной линейной плотности проводят вторичную корректировку передаточного коэффициента весов.

Далее устанавливается второй ряд образцовых грузов для проверки весов в третьей точке линейной плотности, и проводится цикл измерения линейной плотности или расхода.

Для окончательного контроля правильности калибровки повторяют операции по нисходящей - последовательно снимая ряд образцовых грузов и грузовую ленту, проверяя значения линейной плотности или расхода по показаниям весов.

Прототип:

авторское свидетельство СССР №1190202, класс G01G 11/00, 1985 г.

Аналоги: авторские свидетельства СССР:

1. №945669, класс G01G 11/00, 1982

2. №669211, класс G01G 23/00, 1979

3. №648846, класс G01G 11/00, 1979

4. №708164, класс G01G 11/00, 1980

5. №1268965, класс G01G 11/00, 1985

6. №1638562, класс G01G 11/02, 1981

7. №1204950, класс G01G 11/00, 1986

8. №1765715, класс G01G 23/00, 1992

9. №1663445, класс G01G 11/00, 1991

10. №1281916, класс G01G 23/01, 1985

11. №1638563, класс G01G 11/00, 1991

12. №1506292, класс G01G 23/01, 1989

13. №380966, класс G01G 23/00, 1973

14. №1278605, класс G01G 23/01, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНЫЕ ВЕСЫ, ЗАЩИЩЕННЫЕ ОТ УДАРНЫХ ВОЗДЕЙСТВИЙ ТРАНСПОРТИРУЕМОГО ГРУЗА | 2003 |

|

RU2247335C1 |

| Устройство для дозированной загрузки по массе вагонов сыпучим грузом | 1983 |

|

SU1137326A1 |

| Конвейерные весы конвейеров прямого и реверсивного хода | 2016 |

|

RU2625042C1 |

| Устройство калибровки конвейерных весов | 2023 |

|

RU2814786C1 |

| Устройство для измерения усилий на конвейере | 1983 |

|

SU1087787A1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2284483C2 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| СПОСОБ СОЗДАНИЯ КОНТРОЛИРУЕМОЙ СИЛЫ ПРИ ПРОВЕРКЕ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530786C1 |

| СИСТЕМА, ОБЕСПЕЧИВАЮЩАЯ ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ПОВЕРКУ УСТРОЙСТВА ИЗМЕРЕНИЯ ВЕСА, СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЯ И ПОВЕРКИ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ВЕСА | 2020 |

|

RU2763123C1 |

Изобретение относится к весоизмерительной технике и предназначено для динамической калибровки конвейерных весов. Устройство содержит механизм имитации, включающий нагружаемую калибровочными грузами гибкую ленту, уложенную на ленту конвейера на измерительном участке весов и закрепленную одним концом на ставе конвейера. Устройство установлено с возможностью измерения длины ленты и времени одного оборота участка ленты конвейера заданной длины. При этом на гибкой ленте по всей площади закреплены равномерно шаровые опоры со свободно вращающимися невыпадающими шарами. Технический результат заключается в повышении точности калибровки. 2 ил.

Устройство для динамической калибровки конвейерных весов, содержащее механизм имитации, включающий нагружаемую калибровочными грузами гибкую ленту, уложенную на ленту конвейера на измерительном участке весов и закрепленную одним концом на ставе конвейера, отличающееся тем, что устройство установлено с возможностью измерения длины ленты и времени одного оборота участка ленты конвейера заданной длины, а на гибкой ленте по всей площади закреплены равномерно шаровые опоры со свободно вращающимися невыпадающими шарами.

| Способ динамической градуировки конвейерных весов | 1984 |

|

SU1190202A1 |

| Устройство для поверки конвейерных весов | 1990 |

|

SU1765715A1 |

| Устройство для поверки конвейерных весов | 1985 |

|

SU1268965A2 |

| Устройство для поверки конвейерных весов | 1982 |

|

SU1204950A1 |

| Устройство для поверки конвейерных весов | 1985 |

|

SU1278605A1 |

Авторы

Даты

2009-07-10—Публикация

2004-10-04—Подача