Изобретение относится к области неразрушающего контроля качества продукции металлургической промышленности с применением электромагнитно-акустических преобразователей и может быть использовано при ультразвуковом контроле сварных труб с поперечными или косыми (спиральными) швами для обнаружения сварного шва.

Известна установка для бесконтактного ультразвукового контроля сортового проката и труб, в которой, с целью защиты электромагнитно-акустических преобразователей (ЭМАП) от повреждений при проходе под ними объекта контроля (ОК), последние снабжены механизмами подъема и опускания на поверхность объекта контроля [1].

Однако полностью исключить повреждения ЭМАП в известном изобретении нельзя, так как на поверхности ОК всегда имеются наружные дефекты, выступающие за пределы поверхности ОК, например, отслоения или вкатанная окалина, которые могут в любой момент контроля повредить защитную керамическую пластину, отделяющую катушку индуктивности ЭМАП от ОК.

Известен следящий привод, содержащий измерительный модуль, который установлен на вал, соединенный с механизмом перемещения и являющийся центром и осью качания измерительного модуля [2]. К недостатку известного модуля относится жесткий контакт рабочей поверхности ЭМАП с ОК, большой вес и сложность конструкции.

Известен ЭМАП, в котором корпус концентраторов укреплен на полом цилиндре при помощи двух шарниров и рамки, один шарнир соединяет корпус концентраторов с рамкой, а другой шарнир соединяет рамку с полым цилиндром, корпус в центральной части выполнен в виде цилиндра и снабжен пластиной, к которой прикреплена подложка [3]. Недостатком известного ЭМАП является жесткое соединение корпуса ЭМАП с подложкой, на которую приходятся все ударные нагрузки со стороны ОК при его прохождении под ЭМАП и, как следствие, незащищенность ЭМАП от повреждений.

К общему недостатку известных устройств относится невозможность, в случае УЗК сварных швов на трубах, исключения ложных срабатываний преобразователей при поиске сварного шва перед началом ультразвукового контроля.

К ложным срабатываниям относится:

а) неровность трубы;

б) механические вибрации датчика;

в) дефекты поверхности трубы.

Задачей заявляемого изобретения является надежное обнаружение сварного шва на трубе при ультразвуковом контроле путем исключения ложных срабатываний преобразователей по вышеуказанным причинам.

Это достигается тем, что в способе обнаружения сварного шва на трубе при ультразвуковом контроле при помощи, например, электромагнитно-акустических преобразователей, включающем определение положения трубы при помощи датчика для измерения расстояния до трубы, для измерения расстояния от активной части датчика до поверхности трубы при ее вращении применяют индуктивный датчик с аналоговым выходом, который располагают перпендикулярно к поверхности трубы на опоре с роликом, регистрируют получаемые данные, одновременно фиксируют координату вращения трубы с помощью энкодера - датчика вращения трубы, при прохождении валика усиления сварного шва под активной частью индуктивного датчика фиксируют уменьшение расстояния от датчика до поверхности трубы, регистрируют обнаружение сварного шва, а для исключения ложных срабатываний используют алгоритм обработки данных, для чего при изменении положения трубы при ее вращении на 2 мм производится запись показаний индуктивного датчика в буфер, состоящий из 20 последних показаний, при этом все ранее записанные показания смещаются на одну позицию к концу буфера, последняя, самая «старая» запись при этом теряется, а новые показания записываются в начало буфера, затем производится суммирование первых 10 записей буфера и последних 10 записей буфера и полученные суммы сравниваются, и если полученная в результате сравнения разница превышает заданный порог-программа контроллера генерирует событие, что «сварной шов найден», причем порог срабатывания выбирают таким образом, чтобы обеспечить надежное обнаружение сварного шва и при этом исключить ложные срабатывания.

Устройство для обнаружения сварного шва на трубе при ультразвуковом контроле, включающее раму с электромагнитно-акустическими преобразователями, датчик измерения расстояния до трубы и подвижную опору, которая выполнена в виде корпуса, установленного на раму, на котором установлен пневмоцилиндр, шток которого соединен с вилкой, на которой смонтированы ролик и кронштейн с закрепленным на нем индуктивным датчиком с аналоговым выходом.

Устройство поясняется чертежами.

Фиг.1 - разрез Б-Б, вид на датчик с фронта;

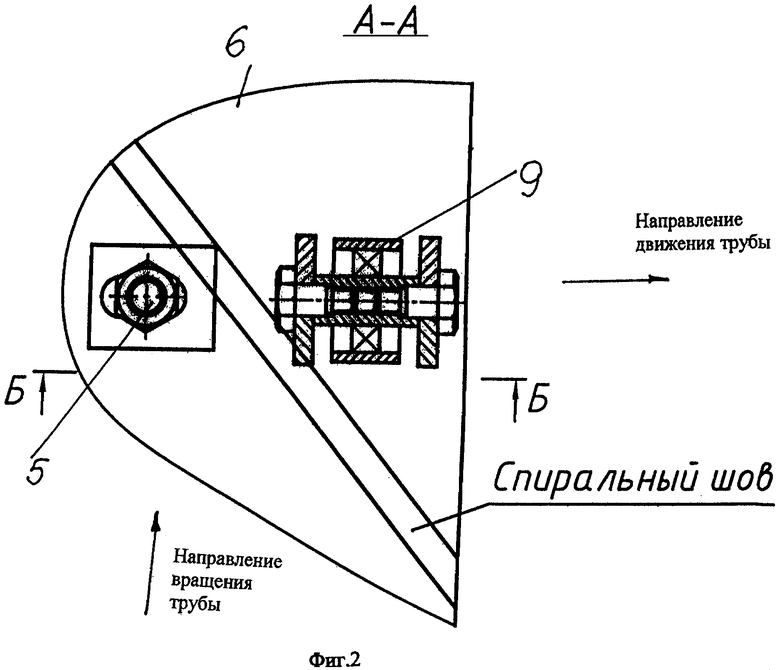

Фиг.2 - разрез А-А, вид на датчик в плане;

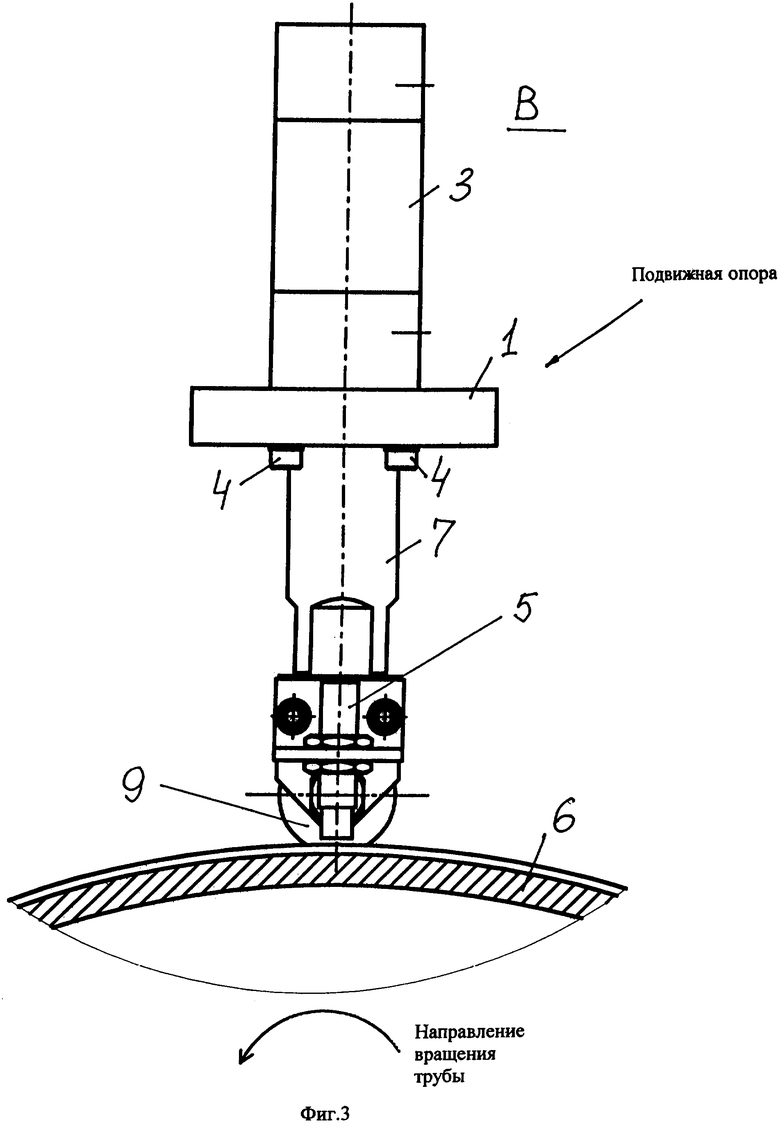

Фиг.3 - вид В, поперек трубы.

Описание структуры устройства

Структурно устройство для осуществления способа обнаружения сварного (спирального) шва на трубе при ультразвуковом контроле содержит

а) индуктивный датчик с аналоговым выходом, с рабочим диапазоном измерения расстояний от 0 до 6 мм;

б) механизм позиционирования индуктивного датчика на поверхности трубы;

в) алгоритм обработки данных, реализованный в программе контроллера автоматики.

Описание конструкции устройства и принцип действия (фиг.1-3)

Устройство содержит подвижную опору, выполненную в виде корпуса 1, установленного на раму 2 с электромагнитно-акустическими преобразователями (условно не показаны), пневмоцилиндр 3, установленный на корпусе при помощи болтов 4, выполняющий функцию позиционирования индуктивного датчика 5 на поверхности трубы 6. На штоке 7 пневмоцилиндра 3 укреплена вилка 8, на которой смонтированы ролик 9 и кронштейн 10, на котором укреплен индуктивный датчик 5.

Регулирование расстояния А между активной поверхностью индуктивного датчика и поверхностью тубы 6 осуществляется при помощи гаек 11.

Для обнаружения сварного шва на трубе 6 перед УЗК включается пневмоцилиндр 3, и устройство опускается на поверхность трубы до соприкосновения ролика 9 с ее поверхностью, после чего труба 6 приводится во вращение. При этом индуктивный датчик 5 обеспечивает постоянное расстояние А до поверхности трубы 6.

В процессе вращения трубы 6 при наезде валика усиления сварного шва 12 на ролик 9 расстояние между активной поверхностью индуктивного датчика 5 и поверхностью трубы 6 уменьшается и становится равным В. В этом случае, при прохождении валика усиления сварного шва 12 под активной частью индуктивного датчика 5 фиксируют уменьшение расстояния от датчика 5 до поверхности трубы 6 и регистрируют обнаружение сварного шва.

Для исключения ложных срабатываний используют алгоритм обработки данных, для чего при изменении положения трубы 6 при ее вращении на 2 мм производится запись показаний индуктивного датчика в буфер, состоящий из 20 последних показаний.

При этом все ранее записанные показания смещаются на одну позицию к концу буфера, последняя, самая «старая» запись при этом теряется, а новые показания записываются в начало буфера.

Затем производится суммирование первых 10 записей буфера и последних 10 записей буфера, и полученные суммы сравниваются, и если полученная в результате сравнения разница превышает заданный порог - программа контроллера генерирует событие, что «сварной шов найден». Порог срабатывания выбирают таким образом, чтобы обеспечить надежное обнаружение сварного шва 12 и при этом исключить ложные срабатывания. После обнаружения сварного шва 12 вращение трубы 6 прекращается, и она транспортируется поступательно для осуществления ультразвукового контроля.

Предлагаемое изобретение позволяет быстро обнаружить сварной спиральный шов на трубе, исключить при этом ложные срабатывания и качественно подготовить трубу к ультразвуковому контролю.

Источники информации

1. Патент РФ №2238553.

2. Патент РФ №2259502.

3. Патент РФ №2247979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| УСТРОЙСТВО ДЛЯ СЛЕЖЕНИЯ ЗА СВАРНЫМ ШВОМ | 2007 |

|

RU2343469C2 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2298180C2 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

Использование: для обнаружения сварного шва на трубе при ультразвуковом контроле. Сущность: заключается в том, что для измерения расстояния от активной части датчика до поверхности трубы при ее вращении применяют индуктивный датчик с аналоговым выходом, который располагают перпендикулярно к поверхности трубы на опоре с роликом, регистрируют получаемые данные, одновременно фиксируют координату вращения трубы с помощью энкодера - датчика вращения трубы, при прохождении валика усиления сварного шва под активной частью индуктивного датчика фиксируют уменьшение расстояния от датчика до поверхности трубы, регистрируют обнаружение сварного шва, а для исключения ложных срабатываний используют алгоритм обработки данных, для чего при изменении положения трубы при ее вращении на 2 мм производится запись показаний индуктивного датчика в буфер, состоящий из 20 последних показаний, при этом все ранее записанные показания смещаются на одну позицию к концу буфера, последняя, самая «старая» запись при этом теряется, а новые показания записываются в начало буфера, затем производится суммирование первых 10 записей буфера и последних 10 записей буфера и полученные суммы сравниваются, и если полученная в результате сравнения разница превышает заданный порогу программа контроллера генерирует событие, что «сварной шов найден», причем порог срабатывания выбирают таким образом, чтобы обеспечить надежное обнаружение сварного шва и при этом исключить ложные срабатывания. Технический результат: надежное обнаружение сварного шва на трубе при ультразвуковом контроле. 2 н.п. ф-лы, 3 ил.

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1985 |

|

SU1280530A1 |

| Способ контроля сварного шва | 1961 |

|

SU150689A1 |

| Устройство для автоматического слежения за сварным швом | 1981 |

|

SU1027599A1 |

| Устройство для автоматического слежения за сварным швом | 1990 |

|

SU1758548A1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2003 |

|

RU2247979C1 |

| US 5887122 А, 23.03.1999 | |||

| JP 61270055 A, 29.11.1986 | |||

| JP 56023384 A, 05.03.1981. | |||

Авторы

Даты

2009-01-10—Публикация

2006-10-27—Подача