Изобретение относится к области получения олефиновых или диолефиновых углеводородов дегидрированием соответствующих парафиновых С3-С5 углеводородов и может найти применение в химической и нефтехимической промышленности.

Катализаторы используются во многих химико-технологических процессах, путем пропускания газового потока сырья через их слой. Для промышленных процессов важно, чтобы поток газа проходил с высокой и постоянной скоростью, т.е. с минимальным гидродинамическим сопротивлением. Это достигается, в частности, использованием гранулированного катализатора. В случае использования гранулированного катализатора в процессе с неподвижным слоем он не подвержен истиранию и единожды загруженный работает до тех пор пока конверсия не упадет до экономически неприемлемого уровня вследствие старения катализатора.

Олефины бутадиен 1,3 и изобутилен, получаемые каталитическим дегидрированием соответствующих парафинов, являются полупродуктами, которые используются для получения различных полимеров (каучуки, пластики), присадок к моторным топливам (метил-третбутиловый эфир, изооктан и алкилаты), химикатов (третбутиловый эфир, изопрен) и др.

Дегидрирование парафиновых углеводородов для получения олефинов и диолефинов проводят по способу Гудри (процесс Catofin и процесс Catadiene), процесс Linde и процесс Снампроджетти-Ярсинтез с использованием алюмохромовых катализаторов. Процесс Catofin и процесс Catadiene проводят в стационарном слое в циклическом режиме. Каталитический цикл состоит из стадии дегидрирования, регенерации, восстановления и продувки инертным газом. Реакция является высоко эндотермической. Для смещения равновесия в сторону продуктов и поддержания высокой скорости конверсии требуются высокие температуры. Процесс ведут при давлении ниже атмосферного.

При производстве олефинов и диолефинов в стационарном слое к катализаторам предъявляют повышенные требования: высокая конверсия, селективность и минимальное количество образующегося кокса, кроме этого требуется устойчивость катализаторов к необратимой дезактивации (старению), т.к это будет определять срок эксплуатации катализатора.

Важную роль играет селективность. При годовом производстве олефинов путем каталитического дегидрирования, которое составляет более трех миллионов тонн, увеличение селективности катализатора даже на доли процента при сопоставимой конверсии значимо в условиях многотоннажности производства олефинов.

Известен катализатор для дегидрирования углеводородов / A.C.SU 452134, МПК B01J 23/26 опубл.27.05.1995 /. Катализатор на основе окиси хрома, нанесенной на окись алюминия и глиноземного материала, для повышения термической стабильности, прочности и увеличения срока его службы, в катализатор введен комбинированный носитель, содержащий 10-50 масс. % переосажденной гидроокиси алюминия и 90-50 масс. % глинозема.

Известен способ приготовления алюмохромового катализатора для дегидрирования и алкилирования углеводородов / патент RU 2026110, МПК B01J 37/16, B01J 23/26, опубл.09.01.1995/, путем многократной пропитки комбинированного носителя, представляющего собой смесь переосажденного гидроксида алюминия и оксида алюминия, раствором хромовой кислоты в котором растворяют 2-3% оксида алюминия от общей массы катализатора с последующей формовкой, сушкой после каждой пропитки и термообработкой. Готовый катализатор содержит оксид хрома, оксид натрия и оксид алюминия. Промотирующий эффект при пептизации хромовой кислотой, содержащей от 2 до 3% оксида алюминия в виде хромата и золя тонкодисперсного оксида, объясняется слабой пептизацией неразмолотого порошкообразного глинозема и, как следствие, недостаточным образованием на его поверхности хромата алюминия, на основе которого создаются активные центры.

Известен катализатор/патент RU 2731568, МПК B01J 23/16, B01J 21/02, B01J 35/02, С07С 5/32, опубл.04.09.2020/ для дегидрирования парафиновых углеводородов в стационарном слое, включающий оксид хрома, нанесенный на носитель на основе оксида алюминия, который получают из переосажденного гидроксида алюминия в количестве 10-80 масс. % и гидроксида алюминия смешанного фазового состава в количестве 90-20 масс. %, полученного термохимической активацией. Катализатор дополнительно включает хотя бы один промотор из группы: K2O, Na2O, BaO, MgO, CaO, SiO2, TiO2, ZrO2, CuO2, ZnO, Ag2O в количестве до 20 масс. %.

Известен катализатор для дегидрирования алифатических углеводородов, содержащих от трех до пяти атомов углерода / патент GB 942944 /, который был приготовлен путем дегидратации композиции тригидрата алюминия, содержащей от 60 до 100% тригидрата бета-оксида алюминия (нордстрандита), нагревания обезвоженного оксида алюминия с паром для доведения его площади удельной поверхности в диапазоне 100-200 м2/г, осаждения от 10 до 25% Cr2O3 на полученный носитель из оксида алюминия и обработку паром полученного катализатора при повышенной температуре

Известен катализатор для дегидрирования углеводородов в неподвижном или в псевдоожиженном слое / евразийский патент ЕА 017327, МПК B01J 23/26, B01J 23/04, B01J 32/00, B01J 21/02, B01J 37/08, B01J 37/02, С07С 5/333, С07С 5/32, опубл.30.11.2012 /, содержащий носитель из оксида алюминия, оксид хрома с концентрацией от 10 до 30 масс. % и оксидами щелочных металлов натрием и калием в качестве промоторов с концентрацией от 0,1 до 2 масс. % с конкретными отношениями массы оксида натрия к оксиду калия от 0,1:1 до 10:1 и от 0,1:1 до 3:1. Катализатор дополнительно может содержать промоторы в виде оксидов циркония или оксидов магния. Такой катализатор показывает низкую скорость дезактивации и как следствие более высокую конверсию и селективность после старения катализатора.

Все перечисленные аналоги обладают недостаточно высокой активностью, селективностью и прочностью. Использование переосажденного гидрата оксида алюминия, полученного нитратно-аммиачным или алюминатно-нитратным способом требует тщательной отмывки гидрата оксида алюминия от нитрат-ионов, что приводит к большому объему сточных вод, требующих дополнительной очистки.

Наиболее близким по технической сущности является катализатор для дегидрирования углеводородного сырья С3-С5 / патент US 8680357 от 25/03/2014 /, где катализатор дегидрирования содержит от 70 до 90% носителя, образованного эта-оксидом алюминия, от 15 до 25% соединения хрома и 0,1-5% по весу соединения циркония, в котором соединениями хрома и циркония пропитывают носитель. Катализатор дополнительно содержит добавки диоксида кремния, соединений лантана, щелочных металлов калия, натрия и цезия и их смесей.

Сущность изобретения

Задачей данного изобретения является разработка гранулированного катализатора для дегидрирования парафиновых углеводородов в стационарном слое, обладающего повышенными показателями каталитической активности, селективности и стабильности за счет пониженного коксообразования при сохранении механической прочности в сравнении с прототипом.

Технический результат, достигаемый при реализации данного изобретения заключается в решении приведенной выше задачи и относится к созданию катализатора с повышенной каталитической активностью, селективностью и стабильностью за счет пониженного коксообразования при сохранении механической прочности, которые превышают таковые для прототипа.

Для решения поставленной задачи предложен катализатор для дегидрирования парафиновых углеводородов в стационарном слое, включающий оксид хрома и промоторы, нанесенные на носитель на основе оксида алюминия, предшественником которого является композиция из смеси тригидратов оксида алюминия в количестве 80-88% и моногидрата оксида алюминия в количестве 12-20%, при массовом соотношении тригидратов оксида алюминия таких как гиббсит, байерит, нордстрандит равным 0,1-0,2:1:0,1-0,3.

Из уровня техники известно, что носители для катализаторов дегидрирования включают различные оксиды алюминия, предшественниками которых могут быть как моногидраты оксида алюминия, например, бемит, псевдобемит, так и тригидраты оксида алюминия, такие как гиббсит, байерит, нордстрандит или их смеси. Авторы неожиданно обнаружили, что использование сочетания тригидратов с моногидратами оксидов алюминия в заявленных соотношениях для приготовления композиций для производства катализаторов дегидрирования позволяет создать катализатор с исключительными свойствами.

Обнаружено, что характеристики катализатора дегидрирования можно значительно улучшить, используя сочетание гиббсита, байерита, нордстрандита и псевдобемита в заявленных соотношениях для приготовления предшественника оксида алюминия.

Это связано с тем, что растворимость в водных средах гидроксидов и оксидов алюминия варьируется в широких пределах. В ряду нордстрандит, байерит, бемит, гиббсит растворимость уменьшается на два порядка поэтому пептизация нордстрандита азотной кислотой будет более высокой по сравнению с другими компонентами (Е.В. Школьников, Д.Г. Еловиков. Термодинамический расчет влияния полиморфизма и величины рН на растворимость оксида алюминия и его гидроксидов в водных средах // Известия Санкт-Петербургской лесотехнической академии. 2020. вып. 231. с. 209-211). Нордстрандит будет равномерно распределен по поверхности гидроксидных фаз и при дегидратации будет находиться в межблочных границах. Толщина поверхностного слоя и поверхностная энергия гидроксидов и оксидов алюминия сильно анизотропна, за исключением нордстрандита, где наблюдается почти изотропное распределение физических свойств (Юрьев В.М., Гончаренко В.П., Олешко B.C., Гученко С.А. Толщина поверхностного слоя и анизотропия поверхности оксидов и гидроксидов алюминия//Тенденции развития науки и образования №77 Сентябрь, 2021 (Часть I) - Изд. научный центр «L.Journal», Самара, 2021 - с. 73-78). Поэтому нахождение гидроксида алюминия нордстрандитной структуры в межблочных границах позволяет получать алюмооксидные носители с высокой плотностью льюисовских кислотных центров в межблочных границах, что способствует закреплению и увеличению степени покрытия поверхности относительно крупными Cr2O3 -подобными кластерами, на поверхности которых находятся наиболее активные в реакции дегидрирования парафинов координационно ненасыщенные ионы трехвалентного хрома. Активность координационно ненасыщенных ионов трехвалентного хрома на поверхности относительно крупных Cr2O3-подобных кластеров выше чем активность на поверхности высокодисперсных Cr2O3-подобных кластеров и активности изолированных ионов трехвалентного хрома.

Смесь тригидратов оксида алюминия с заданным соотношением можно получить при комплексной переработке нефелинов по способу спекания, осаждением обескремненного алюминатного раствора маточным раствором осаждения гидроксида алюминия, который насыщен газами, содержащими диоксид углерода. Можно смешать тригидраты оксида алюминия с моногидратом оксида алюминия в указанных соотношениях.

Формовка гранул носителя из смеси тригидратов оксида алюминия была осуществлена с использованием выгорающих добавок и связующего псевдобемита. Модифицирование состава смеси при формовании позволило приготовить прочный катализатор с мономодальным распределением пор с выраженным пиком в области пор размером 3-15 нм, высоким объемом мезопор и макропор, необходимых для эффективного использования внутренней поверхности.

Приведенные здесь и далее проценты означают массовые проценты, если не указано иное.

Предшественник носителя на основе оксида алюминия включает тригидраты оксида алюминия в количестве 80-88%. Предшественник носителя на основе оксида алюминия может включать тригидраты оксида алюминия в количестве 80-82%, 80-84%, 80-86%, 82-84%, 82-86%, 82-88%, 84-86%, 84-88%, 86-88%.

Предшественник носителя на основе оксида алюминия, изготовлен из композиции смеси тригидратов оксида алюминия, где тригидраты оксида алюминия представляют собой гиббсит, байерит, нордстрандит при их массовом соотношении равным 0,1-0,2:1:0,1-0,3.

Предшественник носителя на основе оксида алюминия включает моногидрат оксида алюминия в количестве 12-20%. Предшественник носителя на основе оксида алюминия может включать моногидрат оксида алюминия в количестве 12-14%, 12-16%, 12-18%, 14-16%, 14-18%, 14-20%, 16-18%, 16-20%, 18-20%.

Моногидрат оксида алюминия может представлять собой псевдобемит, имеющий формулу Al2O3xnH2O, где n=1,4-2.

Предпочтительно катализатор содержит оксид хрома (17,5-21%) в виде активной хромоксидной фазы (Cr2O3), которая включает оксид хрома в виде Cr2O3-подобных кластеров.

Предпочтительно катализатор содержит оксид хрома в виде наноструктурированных кристаллитов с ОКР 5-18 нм.

Предпочтительно катализатор включает один или более промотор из группы: Na2O, ZrO2, HfO2, TiO2 в количестве не более 3%.

Предпочтительными комбинациями при использовании более одного промотора являются следующие: Na2O, ZrO2; Na2O, ZrO2, HfO2; Na2O, ZrO2, HfO2, TiO2.

Более предпочтительно катализатор включает промотор, который выбран из группы Na2O и ZrO2; Na2O, ZrO2 и HfO2; или Na2O, ZrO2, HfO2 и TiO2 в количестве 0.6-3%.

Количество промотора в катализаторе может составлять 0,6-3%. В частности, количество промотора может составлять 0,6-0,9%, 0,6-1,0%, 1,0-1,5%, 1,0-2,0%, 1,0-3%, 1,5-3%, 2,0-3%.

Предпочтительно катализатор имеет мономодальное распределение пор с выраженным пиком в области пор размером от 3 до 15 нм с общим объемом пор 0,28-0,39 см3/г, причем объем мезопор диаметром от 3 до 50 нм составляет 0,24-0,20 см3/г, объем макропор диаметром от 50 до 300 нм составляет 0,24-0,09 см3/г и удельную поверхность 70-100 м2/г.

Заявленный катализатор может иметь суммарный объем пор 0,28-0,39 см3/г, предпочтительно 0,28-0,33 см3/г, 0,30-0,35 см3/г, 0,33-0,39 см3/г.

Объем мезопор с диаметром от 3 до 50 нм в заявленном катализаторе составляет 0,24-0,20 см3/г.

Объем макропор с диаметром от 50 до 300 нм в заявленном катализаторе составляет 0,24-0,09 см3/г. Объем макропор с диаметром от 50 до 300 нм в заявленном катализаторе может составлять 0,15-0,09 см3/г, 0,20-0,15 см3/г, 0,24-0,15 см3/г.

Заявленный катализатор может иметь удельную поверхность 70-100 м2/г, предпочтительно 80-100 м2/г, 90-100 м2/г.

Сущность изобретения проиллюстрирована следующими примерами.

Пример 1. В смеситель загружали 85 г тригидратов оксида алюминия таких как гиббсит, байерит, нордстрандит при их массовом соотношении 0,15:1:0,25 и 15 г псевдобемита и перемешивали для гомогенизации. Пластичную массу получали путем пептизации композиции азотной кислотой. Дополнительно вводили выгорающую добавку - порообразователь. Формовочную массу перемешивали и продавливали через фильеру, размеры отверстий которой обеспечивают получение экструдатов диаметром 3,2 мм и нарезали длиной 2,5-9 мм. Сформованные экструдаты сушили при температуре около 120°С. Высушенный носитель прокаливали при температуре 550-900°С.

Носитель пропитывали раствором, содержащим предшественники оксидов хрома, натрия и циркония в количествах, необходимых для получения катализатора после прокаливания состава масс. %: оксид хрома в пересчете на Cr2O3 - 19%; оксида натрия, оксида циркония - 3%; оксид алюминия остальное. Катализатор сушили при температуре 90-180°С, затем катализатор прокаливали в паровоздушной смеси.

Пример 2. В смеситель загружали 80 г тригидратов оксида алюминия таких как гиббсит, байерит, нордстрандит при их массовом соотношении 0,1:1:0,3 и 20 г псевдобемита и перемешивали для гомогенизации. Далее носитель приготовляют по примеру 1.

Носитель пропитывали раствором, содержащим предшественники оксидов хрома, натрия, циркония и гафния в количествах, необходимых для получения катализатора после прокаливания состава масс. %: оксид хрома в пересчете на Cr2O3 - 17,5%; оксида натрия, оксида циркония, оксида гафния -1%; оксид алюминия остальное. Катализатор сушили при температуре 90-180°С, затем катализатор прокаливали в паровоздушной смеси.

Пример 3. В смеситель загружали 88 г тригидратов оксида алюминия таких как гиббсит, байерит, нордстрандит при их массовом соотношении 0,2:1:0,1 и 12 г псевдобемита и перемешивали для гомогенизации. Далее носитель приготовляют по примеру 1.

Носитель пропитывали раствором, содержащим предшественники оксидов хрома, натрия, циркония, гафния и титана в количествах, необходимых для получения катализатора после прокаливания состава масс. %: оксид хрома в пересчете на Cr2O3 - 21,0%; оксида натрия, оксида циркония, оксида гафния, оксида титана - 0,6%; оксид алюминия остальное. Катализатор сушили при температуре 90-180°С, затем катализатор прокаливали в паровоздушной смеси.

Пример 4 (по прототипу). Твердые гранулы эта-оксида алюминия получали из тригидроксида алюминия в байеритной форме и водного раствора азотной кислоты. Ингридиенты тщательно перемешивали, смесь затем формовали в гранулы диаметром 0,3175 см. Гранулы сушили. Носитель подвергали термической обработке в воздушной среде при температуре 610°С.

Носитель пропитывали раствором, содержащим предшественников оксидов хрома, натрия и циркония в количествах, необходимых для получения катализатора после прокаливания состава масс. %: оксид хрома в пересчете на Cr2O3 - 19%; оксид натрия 0,5%; оксид циркония 0,3%, оксид алюминия остальное. Катализатор сушили при температуре 90-180°С, затем катализатор прокаливали в паровоздушной смеси при температуре 760°С.

Пример 5(носитель на основе оксида алюминия, предшественником которого является смесь оксидов в соотношениях, отличных от заявленных). В смеситель загружали 85 г тригидратов оксида алюминия таких как гиббсит, байерит, нордстрандит при их массовом соотношении 0,3:1:0,05 и 15 г псевдобемита и перемешивали для гомогенизации. Пластичную массу получали путем пептизации композиции азотной кислотой. Дополнительно вводили выгорающую добавку - порообразователь. Формовочную массу перемешивали и продавливали через фильеру, размеры отверстий которой обеспечивают получение экструдатов диаметром 3,2 мм и нарезали длиной 2,5-9 мм. Сформованные экструдаты сушили при температуре около 120°С. Высушенный носитель прокаливали при температуре 550-900°С.

Носитель пропитывали раствором, содержащим предшественники оксидов хрома, натрия и циркония в количествах, необходимых для получения катализатора после прокаливания состава масс. %: оксид хрома в пересчете на Cr2O3 - 19%; оксида натрия, оксида циркония - 3%; оксид алюминия остальное. Катализатор сушили при температуре 90-180°С, затем катализатор прокаливали в паровоздушной смеси.

Пример 6 (На запредельные значения). В смеситель загружали 85 г тригидратов оксида алюминия таких как гиббсит, байерит, нордстрандит при их массовом соотношении 0,05:1:0,35 и 15 г псевдобемита и перемешивали для гомогенизации. Пластичную массу получали путем пептизации композиции азотной кислотой. Дополнительно вводили выгорающую добавку - порообразователь. Формовочную массу перемешивали и продавливали через фильеру, размеры отверстий которой обеспечивают получение экструдатов диаметром 3,2 мм и нарезали длиной 2,5-9 мм. Сформованные экструдаты сушили при температуре около 120°С. Высушенный носитель прокаливали при температуре 550-900°С.

Носитель пропитывали раствором, содержащим предшественники оксидов хрома, натрия и циркония в количествах, необходимых для получения катализатора после прокаливания состава масс. %: оксид хрома в пересчете на Cr2O3 - 19%; оксида натрия, оксида циркония - 3%; оксид алюминия остальное. Катализатор сушили при температуре 90-180°С, затем катализатор прокаливали в паровоздушной смеси.

Рентгенограммы снимали на CuKα излучении (λ=1,54Å) в диапазоне углов дифракции 2θ=15-75° с шагом 0,02° со скоростью 1°/мин на приборе D8 (Bruker). Размеры области когерентного рассеяния (OKPDXRD) определяли по уширению дифракционных линий. Фазовый анализ проводили с использованием базы данных ICDDPDF-2. Измерение удельной поверхности катализаторов проводили на приборе «Сорбтометр» по адсорбции азота методом БЭТ. Прочность образцов на раздавливание определяли с помощью универсального тестера прочности в соответствии со стандартным методом ASTMD6175 «Радиальная прочность на раздавливание экструдатов». Пористую структуру исследовали методом ртутной порометрии.

Тестирование катализаторов в условиях, приближенных к заводским, осуществляли на установке вакуумного дегидрирования.

Гранулированные катализаторы загружали в кварцевые реакторы диаметром 24 мм на вваренный керамический пористый фильтр. Загрузка катализаторов (14 см3) осуществлялась послойно с корундовой крошкой (1.0-2.0 мм). В общей сложности навеска катализатора делилась на 10 равных по массе частей. В термопарный карман диаметром 6 мм, расположенный коаксиально реактору, помещались две термопары. Нижняя (измеряющая) термопара располагалась в области между первым (нижним) и вторым слоем катализатора, а верхняя термопара (регулирующая) - в области девятого слоя.

В качестве сырья использовалась смесевая бутан-бутиленовая фракция (ББФ), полученная смешением н-бутана и рецикловой ББФ, которые были отобраны на заводской площадке процесса Catadiene.

Состав н-бутана и рецикловой ББФ, используемых на стадии дегидрирования в качестве компонентов смесевой ББФ: н-бутан, масс. %; Изобутан 0,66; н-Бутан 98,74; Бутен-1 0,02; 2,2 - Диметилпропан 0,47; транс-Бутен-2 0,03; Изобутилен 0,06; цис-Бутен-2 0,03;

Рецикловая ББФ, масс. %: Пропан - 0,10; Пропилен - 0,81; Изобутан 0,77; н-Бутан 58,98; Циклобутан - 0,02; Бутен-1 - 9,72; 2,2 - Диметилпропан - 3,03; Бутадиен-1,3 - 0,16; транс-Бутен-2 11,22; Изобутилен 6,07; цис-Бутен-2 - 9,11. Объемные скорости подачи сырья: н-бутан 114 ч-1, ББФ 400 ч-1.

Каталитический цикл имел близкую к промышленному циклу структуру: восстановление - 1,2 минуты(давление 0,2 бар), дегидрирование - 7 минут (давление 0,2 бар), продувка 2,3 минуты(давление 1 бар), пропарка - 1,3 минуты (давление 1 бар), продувка - 2,3 минуты (давление 1 бар), регенерация - 7 минут (давление 1.0-1,3 бар), продувка - 1 минута (давление 1 бар).Продолжительность испытаний составляла 1600 циклов реакции - регенерации, что соответствует 25 дням непрерывного тестирования. При тестировании применялась процедура медленного подъема температуры от 533°С до 580°С.

Анализ состава контактной реакционной смеси осуществляли методом газовой хроматографии на приборе «ХРОМОС ГХ-1000» с пламенно-ионизационным детектором для определения состава углеводородной части и детектором по теплопроводности для определения содержания водорода. Разделение углеводородных компонентов осуществляли в капиллярной колонке с SiO2 в качестве неподвижной фазы, определение водорода на набивной колонке с NaX. Идентификация компонентов на хроматограммах производилась по времени удерживания. Пики на хроматограммах идентифицировались с использованием программы «Хромое». В результате компьютерной обработки хроматографических данных определяли массовое содержание углеводородных компонентов в углеводородной части контактной смеси - метана, этана, этилена, пропана, пропилена, изобутана, н-бутана, циклобутана, бутена-1, 2,2-диметилпропана, бутадиена-1,3, транс-бутена-2, изобутилена, цис-бутена-2. Объемы СО и СО2 в контактном газе определяли с помощью газоанализатора «Тест-1».

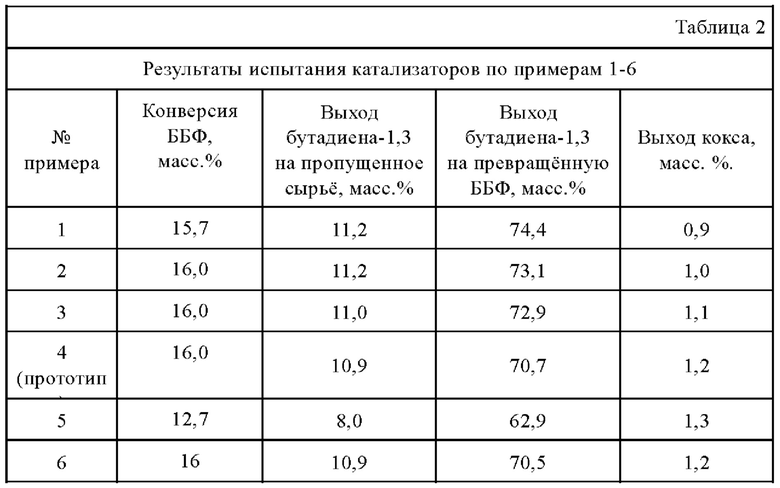

В качестве параметров каталитической активности катализаторов дегидрирования выступали: конверсия ББФ (X), масс. %; выход бутадиена-1,3 на пропущенное сырье (Y), масс. %; выход бутадиена-1,3 на превращенную ББФ (S), масс. %; выход кокса (С), масс. %.

X, масс. %=(масса превращенной ББФ / масса пропущенной ББФ)⋅100%;

Y, масс. %=(масса образующегося бутадиена-1,3 / масса пропущенного сырья)⋅100%;

S, масс. %=(масса образующегося бутадиена-1,3 / масса превращенной смесевой ББФ)⋅100%;

С, масс. %=(масса образующегося кокса / масса пропущенного сырья)⋅100%;

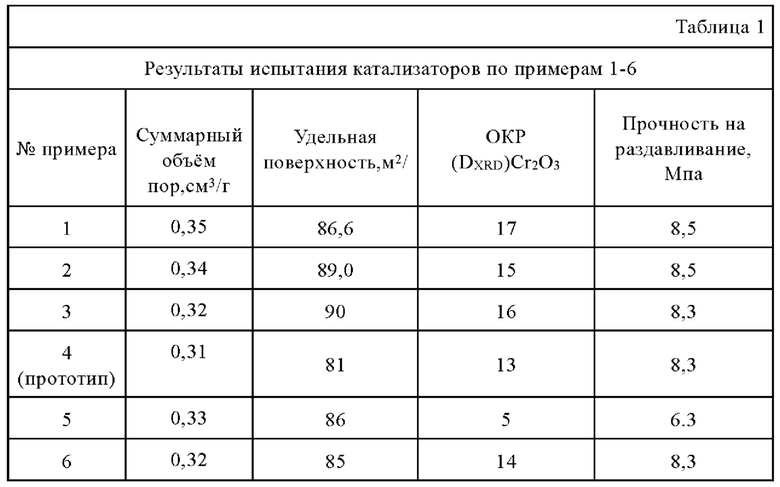

Результаты испытания катализаторов приведены в таблицах 1 и 2. Результаты испытания указывают на решение задачи изобретения (примеры 1, 2, 3).

Примеры с носителями на основе оксида алюминия, предшественником которого является смесь оксидов в соотношениях, отличных от заявленных (примеры 5, 6) показывают, что при соотношении по гиббситу выше верхнего предела, а по нордстрандиту меньше нижнего предела (пример 5) механическая прочность, каталитическая активность, селективность и стабильность катализатора снижаются, образование кокса увеличивается, выход олефинов падает. Если соотношение по гиббситу меньше нижнего предела (пример 6), а по нордстрандиту больше верхнего предела, то выход олефинов не растет и неоправданно растет стоимость катализатора за счет удорожания способа получения смеси тригидратов указанного состава.

Таблица 1. Характеристика катализаторов

Таблица 2.Каталитическая активность образцов катализатора

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| Термостабилизирующий агент для эндотермических процессов в стационарном слое | 2023 |

|

RU2813106C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| Катализатор для процесса дегидрирования парафинов (варианты) | 2022 |

|

RU2792028C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| КАТАЛИЗАТОР С НИЗКИМ СОДЕРЖАНИЕМ ОКСИДА ХРОМА ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА И СПОСОБ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2016 |

|

RU2627667C1 |

Изобретение относится к области химической и нефтехимической промышленности. Катализатор для дегидрирования углеводородов в стационарном слое содержит 17,5-21,0 масс.% оксида хрома III и один или более промоторов из группы Na2O, ZrO2, HfO2, TiO2 в количестве 0,6-3 масс.%, которые нанесены на носитель - оксид алюминия. Предшественником оксида алюминия является композиция из смеси тригидратов оксида алюминия и моногидрата оксида алюминия. Массовое соотношение тригидратов оксида алюминия: гиббсита, байерита, нордстрандита равно 0,1-0,2:1:0,1-0,3. Катализатор характеризуется удельной поверхностью 70-100 м2/г и суммарным объемом пор 0,28-0,39 см3/г. Изобретение позволяет получить катализатор с повышенными показателями каталитической активности, селективности и стабильности за счет пониженного коксообразования при сохранении механической прочности. 6 з.п. ф-лы, 2 табл., 6 пр.

1. Катализатор для дегидрирования углеводородов в стационарном слое, содержащий в своём составе оксид хрома III и один или более промоторов из группы Na2O, ZrO2, HfO2, TiO2, нанесённых на носитель на основе оксида алюминия, характеризующийся тем, что предшественником оксида алюминия является композиция из смеси тригидратов оксида алюминия в количестве 80-88 масс.% и моногидрата оксида алюминия в количестве 12-20 масс.% при массовом соотношении тригидратов оксида алюминия: гиббсит, байерит, нордстрандит, равном 0,1-0,2:1:0,1-0,3,

где катализатор содержит 17,5-21,0 масс.% оксида хрома III и один или более промоторов в количестве 0,6-3 масс.%

и где катализатор характеризуется удельной поверхностью 70-100 м2/г и суммарным объёмом пор 0,28-0,39 см3/г, где объём мезопор диаметром от 3 до 50 нм составляет 0,24-0,20 см3/г и объём макропор диаметром от 50 до 300 нм составляет 0,24-0,09 см3/г.

2. Катализатор по п.1, в котором смесь тригидратов оксида алюминия в соотношении 0,1-0,2:1:0,1-0,3 получают при комплексной переработке нефелинов спеканием, осаждением обескремненного алюминатного раствора маточным раствором осаждения гидроксида алюминия, который насыщен газами, содержащими диоксид углерода.

3. Катализатор по п.1, характеризующийся тем, что в качестве моногидрата оксида алюминия используется псевдобемит, имеющий формулу Al2O3⋅nH2O, где n =1,4-2.

4. Катализатор по п.1, характеризующийся тем, что оксид хрома III включает оксид хрома в виде Cr2O3-подобных кластеров.

5. Катализатор по п.1, характеризующийся тем, что оксид хрома включает оксид хрома в виде наноструктурированных кристаллитов с областью когерентного рассеяния (ОКР) 5-18 нм.

6. Катализатор по п.1, характеризующийся тем, что промотор выбран из группы комбинаций Na2O и ZrO2; Na2O, ZrO2 и HfO2 или Na2О, ZrO2, HfO2 и TiO2.

7. Катализатор по п.1, характеризующийся тем, что он имеет мономодальное распределение пор с выраженным пиком в области пор размером 3-15 нм.

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2188707C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| US 2005075243 A1, 07.04.2005 | |||

| US 9254476 B2, 09.02.2016 | |||

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2005 |

|

RU2300157C1 |

Авторы

Даты

2024-10-14—Публикация

2024-04-01—Подача