Изобретение относится к области обработки металлов давлением, а именно к технологии изготовления полых изделий сферической формы, в частности пробок шаровых кранов.

Известен способ изготовления полых сферических изделий с двумя противоположно расположенными отверстиями, заключающийся в получении полой заготовки и ее деформировании обжимом. Заготовку получают в виде втулки с коническими наружной и внутренней поверхностями с центральными углами, составляющими 1°20'-1°40', при этом большие основания конусов, образующих эти поверхности, ориентированы во взаимно противоположные стороны. Наибольший диаметр заготовки составляет 0,96-0,97 диаметра готового изделия, а наибольшая толщина стенки составляет 0,05-0,06 диаметра готового изделия. Штамповку ведут с ограничением течения металла заготовки со стороны торца с меньшей толщиной стенки (а.с. №1409386, МПК В 21 D 51/08, опубл. 15.07.88).

Существенными недостатками способа являются высокая трудоемкость подготовки заготовки под штамповку, связанная с необходимостью выполнения наружной и внутренней конических поверхностей, а также невысокая сферичность изготавливаемого изделия, вызванная отсутствием ограничения течения металла со стороны торца заготовки с большей толщиной стенки.

Известен также способ изготовления полых сферических изделий, например пробок шаровых кранов из трубной заготовки, наибольший диаметр которой составляет 0,93-1,0 диаметра сферической полости матрицы, а толщина стенки 0,05-0,08 ее диаметра. При реализации способа трубную заготовку устанавливают в штамп между двумя полусферическими матрицами соосно с цилиндрическим упором. Деформируют заготовку в сферическое изделие с обеспечением контакта ее торцев с цилиндрическим упором. На торцах заготовки выполняют фаски. (Кузьмин Н.Н. и др. Штамповка пробок шаровых кранов из трубчатых заготовок. Журнал “Кузнечно-штамповочное производство”, № 10, 1985, с.19-20).

Недостатком известного способа является то, что контакт торцев штампуемого сферического изделия с цилиндрическим упором и смыкание полусферических матриц между собою осуществляют одновременно. В этом случае отсутствует возможность дополнительной деформации стенки заготовки, что не способствует повышению сферичности изготавливаемого изделия. Кроме того, наличие фаски на торцевой поверхности заготовки не обеспечивает полное прилегание ее торцев к упору, что приводит к повышенным отклонениям от сферичности изготавливаемого изделия или требует увеличения длины трубной заготовки, что повышает коэффициент использования материала.

Технической задачей заявляемого решения является создание дополнительных сжимающих напряжений в стенке штампуемого сферического изделия в момент контакта торцев заготовки с упором, способствующих повышению сферичности изготавливаемого изделия.

Сущность технического решения заключается в том, что при реализации способа изготовления полых сферических изделий трубную заготовку, наибольший диаметр которой составляет 0,93-1,0 от диаметра сферической полости матрицы, а толщина стенки 0,05-0,08 диаметра сферической полости матрицы, устанавливают в штамп между двумя полусферическими матрицами соосно с цилиндрическим упором. Затем заготовку деформируют путем сближения матриц с обеспечением контакта торцев заготовки с упором.

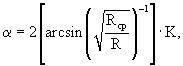

Новым в предлагаемом изобретении является то, что контакт торцев заготовки с упором обеспечивают при наличии зазора между матрицами, величину которого определяют опытным путем, длину заготовки выбирают из условия равенства объемов заготовки и изготавливаемого изделия, при этом торцы заготовки выполняют в виде конических поверхностей с вершинами конусов, расположенными на оси заготовки и обращенными друг к другу, а угол при вершинах этих конусов определяют по формуле:

где Rсp - радиус трубной заготовки по средней линии;

R - радиус цилиндрического отверстия после обжима заготовки;

К=(1,01...1,1) - эмпирический коэффициент, учитывающий механические свойства трубной заготовки и влияние трения между поверхностями заготовки и матрицами штампа.

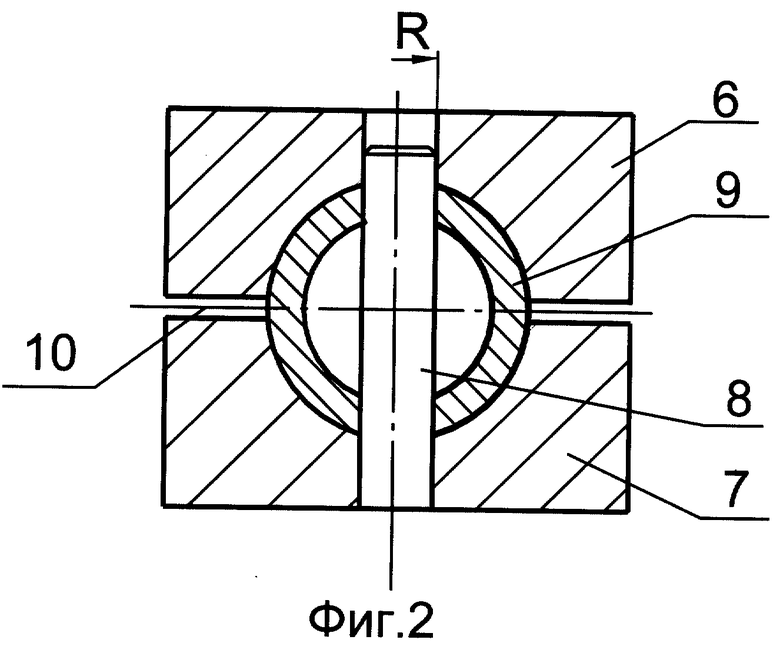

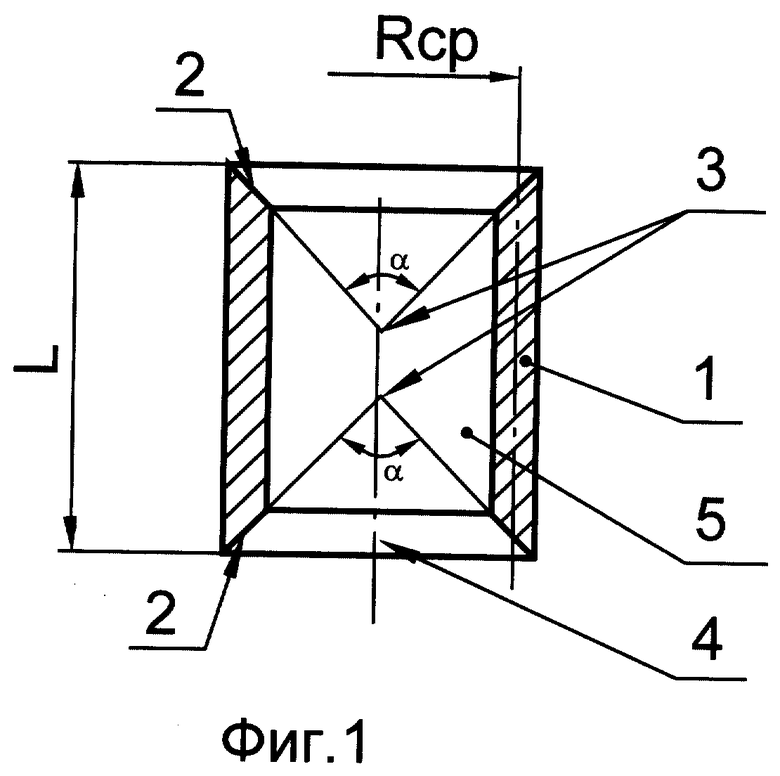

Предлагаемый способ поясняется чертежами, где фиг.1 - геометрия исходной трубной заготовки; фиг.2 - промежуточный этап штамповки трубной заготовки в сферическое изделие.

Способ осуществляют следующим образом.

На трубной заготовке 1 (фиг.1), имеющей длину L, которую выбирают из условия равенства объемов изготавливаемого изделия и заготовки, наибольший диаметр которой составляет 0,93-1,0 от диаметра сферической полости матрицы, а толщина стенки 0,05-0,08 от ее диаметра, выполняют торцы 2 в виде конических поверхностей. Вершины 3 конусов этих поверхностей расположены на оси 4 трубной заготовки 1 внутри ее отверстия 5 навстречу друг другу. При этом угол α при вершине конусов определяют по формуле:

где Rсp - радиус трубной заготовки по средней линии;

R - радиус цилиндрического отверстия после обжима заготовки;

К=(1,01...1,1) - эмпирический коэффициент, учитывающий механические свойства трубной заготовки и влияние трения между поверхностями заготовки и матрицами штампа.

Меньшие значения коэффициента К выбирают при малых коэффициентах трения между поверхностями матрицы и заготовки, а также для малоупрочняющихся материалов штампуемых заготовок. И, напротив, большие значения коэффициента К принимают для сильноупрочняющихся материалов заготовки и высоком коэффициенте трения.

Подготовленную таким образом трубную заготовку 1 устанавливают в штамп (фиг.2), рабочими элементами которой являются полусферические матрицы 6 и 7 и центральный цилиндрический упор 8. При силовом смыкании матриц 6 и 7 между собой осуществляют обжим трубной заготовки 1 в сферическое изделие 9. В процессе смыкания матриц 6 и 7, при образовании между их торцами зазора 10, торцы 2 обжимаемой трубной заготовки 1 образуют цилиндрическую поверхность, вступающую в контакт с поверхностью упора 8. Зазор 10, при котором осуществляют контакт торцев 2 заготовки 1 с упором 8, зависит от геометрических размеров изготавливаемого изделия 9, и его определяют опытным путем. В зоне контакта торцев заготовки 1 с упором 8 создаются дополнительные сжимающие меридиональные и тангенциальные напряжения, повышающие пластичность штампуемого материала трубной заготовки 1 и способствующие при дальнейшем смыкании матриц 6 и 7 максимальному заполнению их профиля. Это приводит к повышению сферичности изготавливаемого изделия.

Пример. Для изготовления сферической пробки шарового крана (материал: сталь 12Х18Н10Т), имеющей наружный диаметр сферы - 82 мм с допуском на отклонение от сферичности - 0,01 мм, толщиной стенки - 4,5 мм и диаметр двух противоположных отверстий - 43Н12 (+0,0142) мм, использовалась трубная заготовка, имеющая наружный диаметр 80 мм, толщину стенки - 4,5 мм (отрезок трубы по ГОСТ 9941 -81). На каждом торце заготовки были выполнены токарной обработкой конические поверхности с углом при вершине конуса α=104° (вершины конусов расположены на оси трубной заготовки и обращены друг к другу), в соответствии с выражением (1), при К=1,06 (сильноупрочняющийся материал). Длина заготовки составляла 79,5 мм.

При штамповке заготовки в сферическое изделие конические торцевые поверхности заготовки вступали в контакт с цилиндрической поверхностью упора при зазоре между полусферическими матрицами 0,8 мм, определенным опытным путем, и при дальнейшем сближении матриц формовали сферическое изделие, имеющее диаметр отверстий 43 мм. Штамп имел рабочий диаметр полусферических матриц - 82,5 мм и цилиндрический упор диаметром 43 мм. Отштампованные сферические пробки имели отклонения от сферичности до 0,15...0,25 мм, диаметры отверстий 43 мм, и после выполнения операции чистовой токарной обработки сферической поверхности на сферотокарном станке и алмазном выглаживании полностью отвечали требованиям технических условий.

Полученная высокая точность цилиндрических отверстий в пробке позволила использовать их в качестве установочных баз при дальнейшей обработке сферической поверхности изделия и обеспечить высокую равномерность снимаемого припуска. При этом качество изделия повышено за счет обеспечения стабильных условий обработки сферической поверхности, которые обеспечивают, в свою очередь, стабильность создаваемых при обработке поверхностных остаточных напряжений, ответственных среди прочих факторов за стабильность геометрической формы изготавливаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2242315C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ СФЕРИЧЕСКОЙ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ С ДВУМЯ СООСНЫМИ, ДИАМЕТРАЛЬНО РАСПОЛОЖЕННЫМИ ОТВЕРСТИЯМИ | 2001 |

|

RU2211106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

| Способ изготовления и конструкция стреловидной пули повышенного останавливающего действия | 2018 |

|

RU2689005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУСФЕР ИЗ ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2212970C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Способ изготовления полых изделий сферической формы | 1986 |

|

SU1409386A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении полых изделий сферической формы. Трубную заготовку с определенным диаметром и толщиной стенки устанавливают в штамп между двумя полусферическими матрицами соосно с цилиндрическим упором и деформируют путем сближения матриц с обеспечением контакта ее торцев с упором, при этом контакт торцев заготовки с упором обеспечивают при наличии зазора между матрицами, величину которого определяют опытным путем, длину заготовки выбирают из условия равенства объемов заготовки и изготавливаемого изделия, при этом торцы заготовки выполняют в виде конических поверхностей с вершинами конусов, расположенными на оси заготовки и обращенными друг к другу. Повышается качество за счет обеспечения стабильности геометрической формы изделия. 2 ил.

Способ изготовления полых сферических изделий, при котором трубную заготовку, наибольший диаметр которой составляет 0,93-1,0 от диаметра сферической полости матрицы, а толщина стенки 0,05-0,08 диаметра сферической полости матрицы, устанавливают в штамп между двумя полусферическими матрицами соосно с цилиндрическим упором и деформируют заготовку путем сближения матриц с обеспечением контакта ее торцов с упором, отличающийся тем, что контакт торцов заготовки с упором обеспечивают при наличии зазора между матрицами, величину которого определяют опытным путем, длину заготовки выбирают из условия равенства объемов заготовки и изготавливаемого изделия, при этом торцы заготовки выполняют в виде конических поверхностей с вершинами конусов, расположенными на оси заготовки и обращенными друг к другу, а угол при вершинах конусов определяют по формуле

где Rср - радиус трубной заготовки по средней линии;

R - радиус цилиндрического отверстия после обжима заготовки;

К=(1,01...1,1) - эмпирический коэффициент, учитывающий механические свойства трубной заготовки и влияние трения между поверхностями заготовки и матрицами штампа.

| КУЗЬМИН Н.Н | |||

| и др | |||

| Штамповка пробок шаровых кранов из трубчатых заготовок | |||

| КШП, 1985, №10, с.19, рис.1 | |||

| Способ изготовления полых изделий сферической формы | 1986 |

|

SU1409386A1 |

| 0 |

|

SU156936A1 | |

| US 3536368 А, 27.10.1970. | |||

Авторы

Даты

2004-10-27—Публикация

2002-12-06—Подача