;о

00 00 О5

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления полых изделий сферической формы.

Цель изобретения - повышение экономичности путем снижения трудозатрат и увеличения коэффициента использования металла.

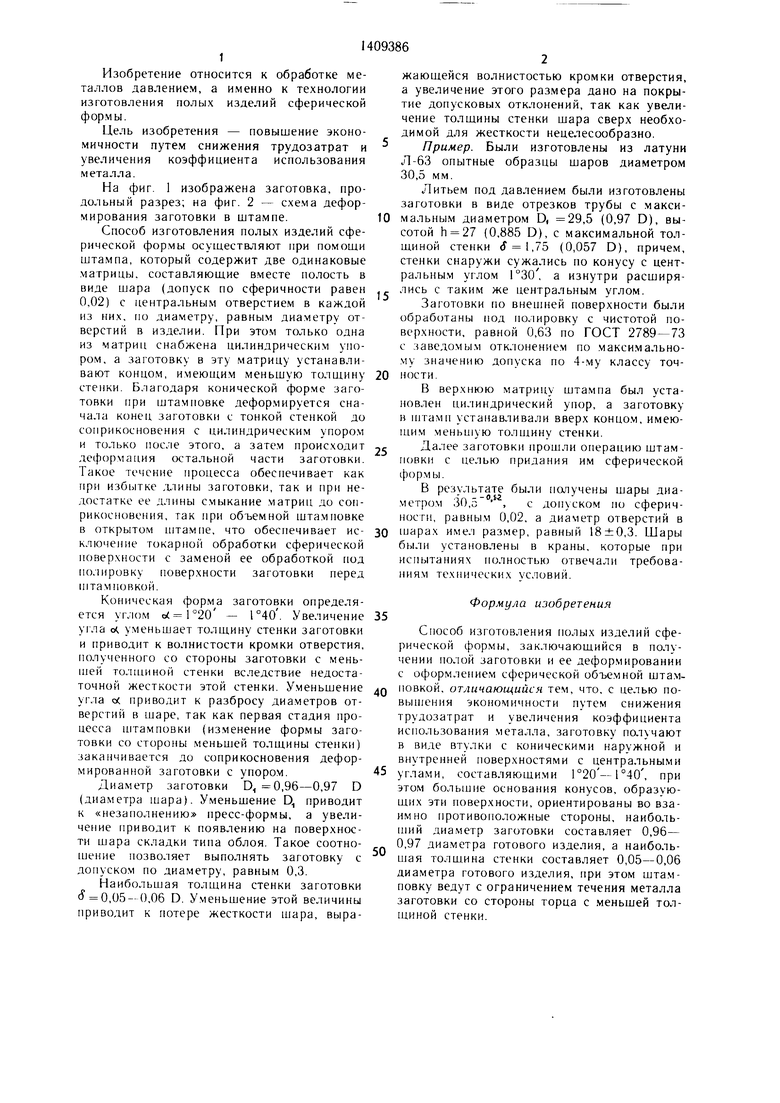

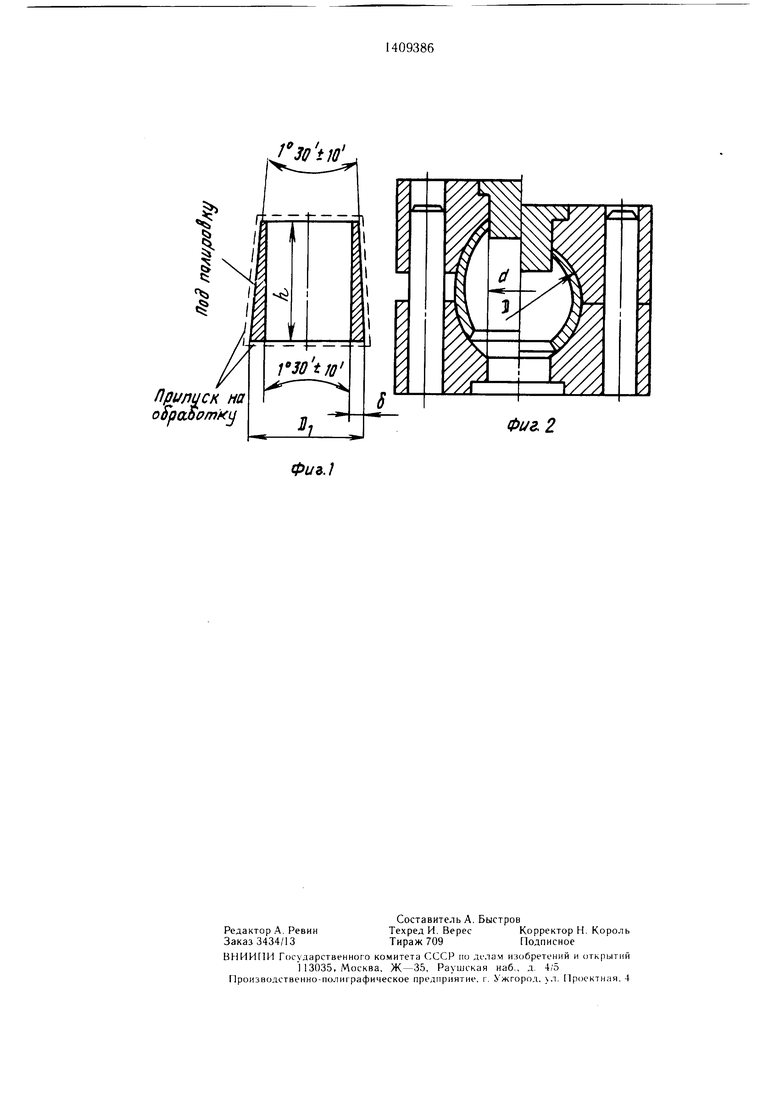

На фиг. 1 изображена заготовка, продольный разрез; на фиг. 2 - схе.ма деформирования заготовки в штампе.

Способ изготовления полых изделий сферической формы осуществляют при помощи штампа, который содержит две одинаковые матрицы, составляющие в.месте полость в виде щара (допуск по сферичности равен 0,02) с центральным отверстием в каждой из них, по диаметру, равным диаметру отверстий в изделии. При этом только одна из матриц снабжена цилиндрическим упором, а заготовку в эту матрицу устанавливают концом, имеющим меньшую толщину стенки. Благодаря конической форме заготовки при штамповке деформируется сначала конец заготовки с тонкой стенкой до соприкосновения с цилиндрическим упоро.м и только после этого, а зате.м происходит деформация остальной части заготовки. Такое течение процесса обеспечивает как при избытке длины заготовки, так и при недостатке ее длины смыкание .матриц до соприкосновения, так при объемной щта.мповке в открытом штампе, что обеспечивает исключение токарной обработки сферической поверхности с заменой ее обработкой под полировку поверхности заготовки перед П1тамповкой.

Коническая форма заготовки определяется углом о(1°20 - 1°40 . Увеличение угла (Л уменьшает толщину стенки заготовки и триводит к волнистости кромки отверстия, полученного со стороны заготовки с мень- 1ией тол циной стенки вследствие недостаточной жесткости этой стенки. Уменьщение угла ОС приводит к разбросу диа.метров отверстий в шаре, так как первая стадия процесса цггамповки (изменение формы заготовки со стороны меньшей толщины стенки) заканчивается до соприкосновения деформированной заготовки с упором.

Диаметр заготовки D, 0,96-0,97 D (диаметра тара). Уменьшение Ц приводит к «незаполнению пресс-формы, а увеличение приводит к появлению на поверхности щара складки типа облоя. Такое соотно- Ц1ение позволяет выполнять заготовку с допуском по диаметру, равным 0,3.

Наибольщая толщина стенки заготовки (У 0,05-0,06 D. Уменьщение этой величины приводит к потере жесткости шара, выра

0

0

5

жающейся волнистостью кромки отверстия, а увеличение этого размера дано на покрытие допусковых отклонений, так как увеличение толщины стенки шара сверх необходимой для жесткости нецелесообразно.

Пример. Были изготовлены из латуни Л-63 опытные образцы шаров диаметром 30,5 мм.

оПитьем под давлением были изготовлены заготовки в виде отрезков трубы с максимальным диаметром D, 29,5 (0,97 D), высотой h 27 (0,885 D), с максимальной толщиной стенки rf l,75 (0,057 D), причем, стенки снаружи сужались по конусу с центральным углом 1°30 , а изнутри расширялись с таким же центральным углом.

Заготовки по внешней поверхности были обработаны под полировку с чистотой поверхности, равной 0,63 по ГОСТ 2789-73 с заведомы.м отклонением по .максимально- .му значению допуска по 4-му классу точности.

В верхнюю матрицу штампа был установлен ци:1индрический упор, а заготовку в штамп устанавливали вверх концом, имеющим меньшую толщину стенки.

Далее заготовки прошли операцию щта.м- повки с целью придания им сферической формы.

В результате были папучены шары диа.T, - -О.И,

метром 30,о , с допуском по сферичности, равным 0,02, а диаметр отверстий в 0 шарах имел размер, равный 18±0,3. Шары были установлены в краны, которые при испытаниях полностью отвечали требованиям технических УСЛОВИЙ.

5

0

5

0

Формула изобретения

Способ изготовления полых изделий сферической формы, заключающийся в получении полой заготовки и ее деформировании с оформлением сферической объе.мной штамповкой, отличающийся тем, что, с целью по- вьпиения экономичности путем снижения трудозатрат и увеличения коэффициента использования металла, заготовку получают в виде втулки с коническими наружной и внутренней поверхностями с центральными углами, составляющими 1°20 -1°40 , при этом большие основания конусов, образующих эти поверхности, ориентированы во взаимно противоположные стороны, наибольший диаметр заготовки составляет 0,96- 0,97 диаметра готового изделия, а наибольшая толщина стенки составляет 0,05-0,06 диаметра готового изделия, при этом щта.м- повку ведут с ограничением течения металла заготовки со стороны торца с меньшей толщиной стенки.

Гзо ио

Прилиск на odpaSomKij

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2238816C2 |

| Способ изготовления сферических шарниров | 1987 |

|

SU1466905A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ И ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2011 |

|

RU2465978C1 |

| Устройство для штамповки металлических заготовок | 1976 |

|

SU613843A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| Способ изготовления тройников | 1974 |

|

SU637176A1 |

Изобретение относится к обработке метал.юв давлением, а именно к техноло- 1 ии изгоговления полых изделий сферической формы. Пель - новышение экономичности путем снижения трудозатрат и увеличения коэффициента использования металла. Заготовку получают в виде втулки с коническими наружной и внутренней поверхностями с центральными углами, составляющими 1°20 - 1°40 . Большие основания конусов, образующих эти поверхности, ориентированы во взаимно противоположные стороны. Наибольщый диаметр заготовки составляет 0,96-0,97 диаметра готового изделия, наибольшая толщина стенки составляет 0,05-0,06 диаметра готового изделия. Штамповку ведут с ограничением течения металла заготовки со стороны торца с меньшей толщиной стенки. Штамповку заготовки производят в штампе с цилиндрическим упором. Заготовку устанавливают в щтамп на торец с большей толщиной стенки. При этом вначале деформируется конец заготовки с меньшей толщиной стенки. 2 ил. ю (Л

Фи.1

| Устройство для ввода сыпучих материалов в пневмотранспортный трубопровод | 1983 |

|

SU1127825A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-15—Публикация

1986-08-12—Подача