Изобретение относится к области обработки металлов давлением, а именно к способу вытяжки детали полусферической формы из труднодеформируемого титанового сплава ВТ6-С.

Известен способ листовой штамповки, позволяющий уйти от утонения донной части полусферы - это продольный обжим (Э.Л. Мельников «Холодная штамповка днищ», М.: «Машиностроение», 1986, с. 86). Предшествующие обжиму операции заключаются в изготовлении плоской заготовки и вытяжке цилиндрической полой заготовки с дном. Полую цилиндрическую заготовку получают путем вытяжки, как правило, в два перехода, до получения диаметра цилиндра, равного диаметру полусферы.

Пример конкретного исполнения

Для вытяжки полусферы ∅367 мм из листа толщиной 8 мм с припускной цилиндрической частью высотой 20 мм необходимо изготовить 3 штампа:

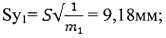

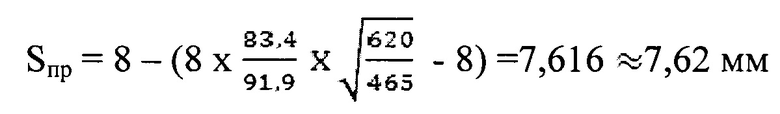

1) вытяжка 1 перехода, коэффициент вытяжки m1=0,76, утолщение цилиндрической части детали после 1 перехода:

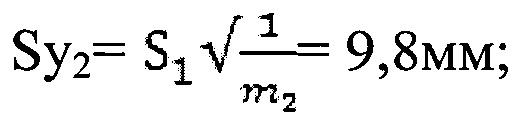

2) вытяжка 2 перехода, коэффициент вытяжки m2=0,88, утолщение цилиндрической части детали после 2 перехода

3) продольный обжим цилиндрической заготовки с дном в сферической матрице.

Недостатком данного способа является большое количество штампов, а следовательно, высокая трудоемкость получения детали, металлоемкость и значительная стоимость оснастки. Также, при продольном обжиме деталь выкладывается по матрице, внутренний профиль полученной полусферы с учетом утолщений получается в пределах +1,2 мм +1,8 мм.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является получение вытяжкой полой детали полусферической формы из труднодеформируемого титанового сплава ВТ6-С в одном штампе с минимальным утонением донной части при оптимальной деформации.

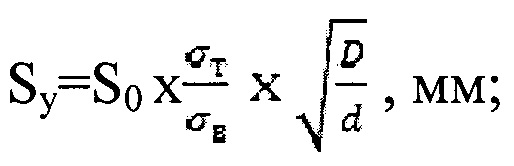

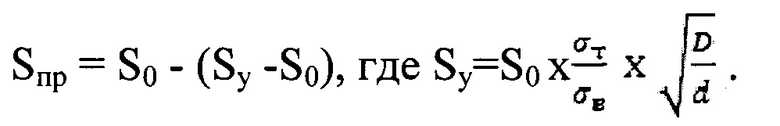

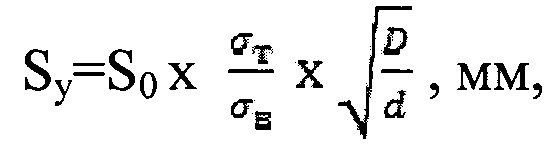

Данный технический результат достигается с помощью способа изготовления вытяжкой полой детали полусферической формы из труднодеформируемого титанового сплава ВТ6-С. Способ включает предварительное утонение исходной плоской заготовки протачиванием, нагрев заготовки и ее установку в нагретую матрицу. Затем производят формообразование заготовки в чашку коническим прижимом с образованием равнотолщинного фланца и вытяжку полученной чашки холодным пуансоном в нагретой матрице в деталь полусферической формы в штампе с разными зазорами между коническим прижимом и матрицей и матрицей и пуансоном. При этом утонение исходной плоской заготовки осуществляют в зоне образующегося при формообразовании коническим прижимом фланца до толщины, определяемой по формуле:

Sпр=S0-(Sy-S0),

где Sпр - толщина проточенной заготовки на диаметре выхода из-под конического прижима, мм,

S0 - исходная толщина заготовки, мм,

Sy - толщина заготовки в зоне утолщения фланца, равная

σт - предел текучести материала заготовки, кг/мм2,

σв - предел прочности материала заготовки, кг/мм2,

D - диаметр исходной плоской заготовки, мм,

d - диаметр вытянутой детали в месте выхода из-под конического прижима, мм.

Для определения зоны утолщения используют формулу ρ=0,607R, по которой определяется радиус, ограничивающий области утонения и утолщения (Е.А. Попов «Листовая штамповка», М., Машиностроение, 1968, с. 142, формула 163).

В соответствии с условиями поставки на каждом листе сплава ВТ6-С определены механические свойства материала.

Материал поставки имеет показатели:

предел прочности - в диапазоне σв = от 90,6 кг/мм2 до 93,2 кг/мм2;

предел текучести - в диапазоне σт = от 80,8 кг/мм2 до 85,6 кг/мм2.

Таким образом, диапазон допустимой степени деформации сплава ВТ6-С зависит от механических свойств листа и, следовательно, для каждого конкретного листа параметры процесса вытяжки, в том числе величина утолщения фланца, будут отличаться.

Для того чтобы контролировать толщину фланцевой части детали (т.е. не допустить утолщения фланца до величины большей, чем величина зазора между матрицей и коническим прижимом в штампе), заготовка перед началом штамповки искусственно утоняется, т.е. протачивается от зоны, ограниченной ρ.

Толщина, до которой необходимо проточить заготовку на диаметре выхода из-под конического прижима (Sпр), определяется как разность исходной толщины заготовки (S0) и величины приращения толщины в зоне утолщения (Sy-S0), т.е.

Так как зазор между коническим прижимом и матрицей в штампе постоянный, а величина утолщения для каждого листа сплава ВТ6-С зависит от σт/σв, для получения стабильности при вытяжке полусфер заготовка для каждого листа протачивается на величину, определяемую по вышеуказанной формуле.

Способ осуществляют следующим образом.

Матрицу нагревают встроенными нагревательными элементами до t=220±10°C, проточенную исходную плоскую заготовку до t=850°C. Нагретую заготовку устанавливают в трафарет штампа, опускают прижимную траверсу пресса до упора и формуют чашку 4, подают давление на конический прижим Р=450-500 тс и после подают давление на вытяжную траверсу пресса. Нагретая проточенная заготовка втягивается в зазор между нагретой матрицей и холодным пуансоном, в месте контакта с пуансоном деталь охлаждается за счет отдачи тепла и упрочняется в зоне контакта с пуансоном (донная часть) и данное упрочнение не позволяет детали утоняться. Дальнейшее формообразование происходит за счет пластичности горячего фланца заготовки, происходит обтяжка заготовки по пуансону.

При таком способе формообразования полусферических деталей внутренний профиль полученной полусферы получают в пределах +0,3 мм +0,5 мм, а утонение не более 8%.

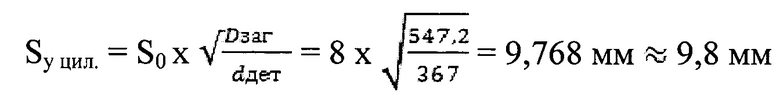

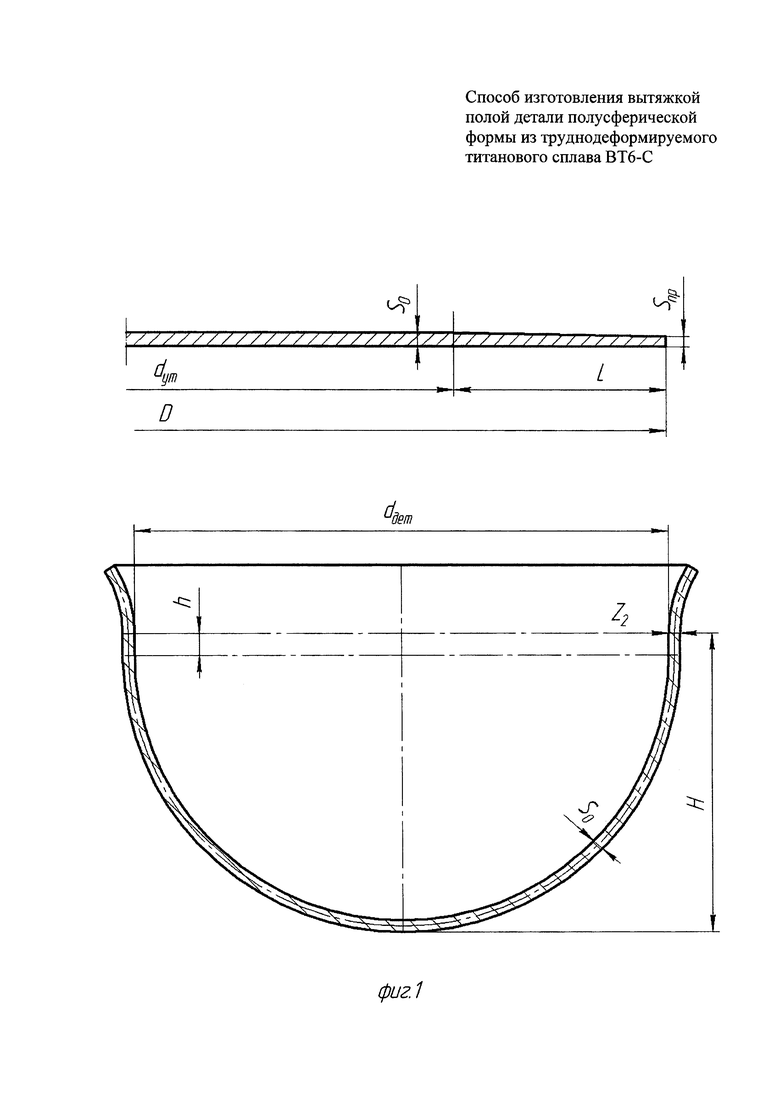

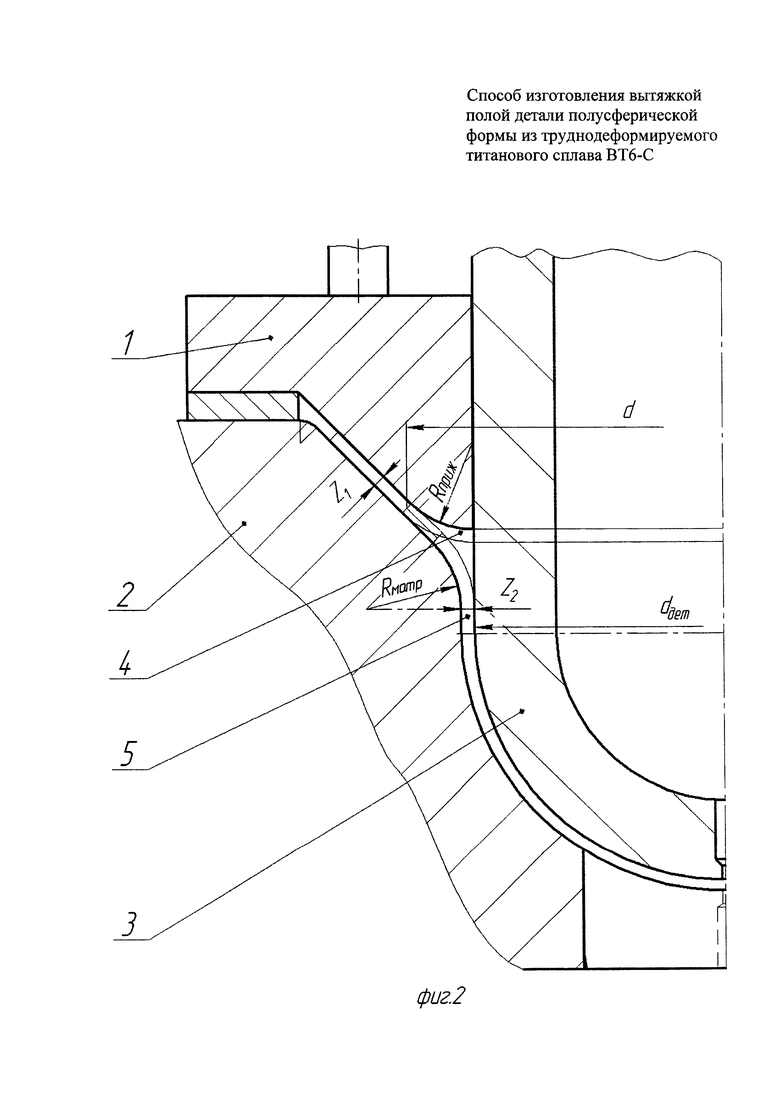

Способ поясняется чертежами. На фиг. 1 изображена схема проточки исходной плоской заготовки и эскиз вытянутой детали; на фиг. 2 показана последовательность формообразования детали в штампе с указанием диаметра выхода детали из-под конического прижима и зазоров в местах между коническим прижимом и матрицей и матрицей и пуансоном.

Заявленный способ успешно внедрен на предприятии.

Пример

Из заготовки из сплава ВТ6-С диаметром 620 мм (D) и толщиной 8 мм (So) изготавливают деталь полусферической формы диаметром 367 мм (dдет).

Значения σт и σв в сертификате, который приходит с поставляемым материалом, имеют величины с σв=91,9 кг/мм2, σт=83,4 кг/мм2.

Зазор между коническим прижимом 1 и матрицей 2 при заявленном способе выбирают равным исходной толщине материала заготовки (So), т.е. 8 мм. Для исключения защемления заготовки между матрицей и коническим прижимом в процессе вытяжки, т.е. чтобы вытягиваемая деталь имела толщину не более 8 мм в месте окончания ее контакта с коническим прижимом, т.е. при выходе заготовки из-под конического прижима, определяют толщину проточенной заготовки (Sпр) на диаметре 620 мм (D), которая после преобразования сжимающими напряжениями в процессе вытяжки должна получиться равной исходной толщине заготовки (So), т.е. 8 мм.

Диаметр окончания контакта вытягиваемой детали с коническим прижимом, т.е. диаметр детали в месте выхода из-под конического прижима (d) зависит от конструктивных параметров имеющегося производственного штампа, таких как: угол конусности матрицы и конического прижима, диаметр штампуемой детали, величины рабочих радиусов матрицы и конического прижима, и определяется построением и последующим измерением по чертежу штампа d=465 мм (фиг. 2).

Следовательно, при наших значениях So, d, D, σт и σв:

До толщины Sпр=7,62 мм исходная плоская заготовка предварительно утоняется протачиванием на D=620 мм. Окончание зоны предварительного утонения исходной плоской заготовки протачиванием определяется согласно формуле для определения начала зоны утолщения (dут) на исходной плоской заготовке.

Диаметр начала зоны утолщения (dут) для нашего случая:

dут=0,607×D=0,607×620=376,34 мм,

ρ=0,607R, dут=ρ×2=376,34 мм.

На dут=376,34 мм исходная плоская заготовка имеет толщину 8 мм (So), далее плавно утоняется под углом на длине L до толщины Sпр=7,62 мм на D=620 мм (фиг. 1).

Таким образом, при вытяжке проточенной заготовки в штампе с постоянным зазором между матрицей и коническим прижимом z1 (фиг. 2) процесс выполняется без защемления фланца проточенной заготовки, утолщающегося на всех участках до толщины ≈8 мм, т.е. имеющего равную толщину не более величины зазора z1, что способствует свободному выходу фланца детали из-под конического прижима, а это существенно влияет на отсутствие утонения при вытяжке.

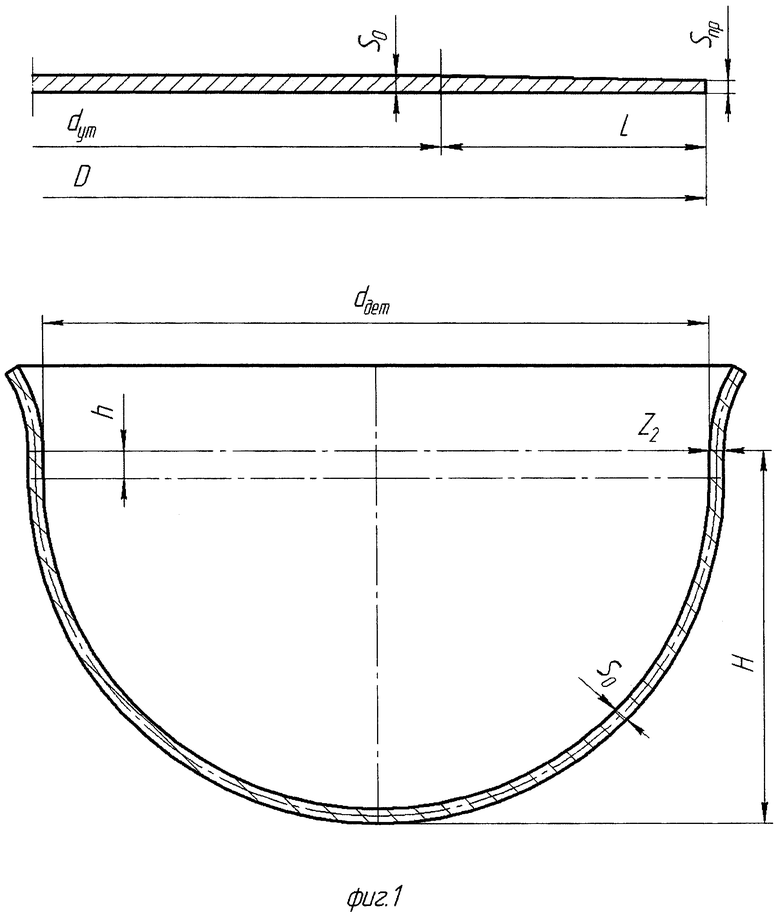

При окончательном переходе вытяжки полусферы 5 на цилиндрическом участке dдет=367 мм (фиг. 2) под действием сжимающих напряжений произойдет увеличение исходной толщины материала (утолщение), величина которого определяется по известной формуле (В.П. Романовский «Справочник по холодной штамповке», 1971 г., стр. 109).

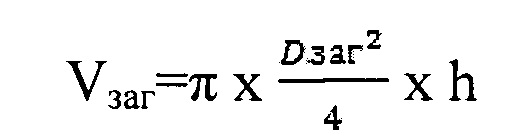

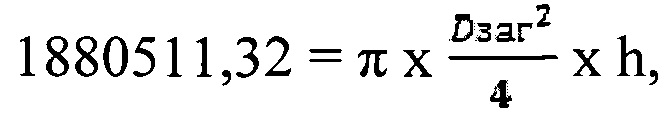

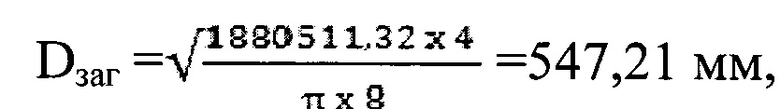

Для определения величины утолщения на цилиндрическом участке dдет=367 мм рассчитывают диаметр исходной плоской заготовки (Dзаг) для полусферической детали, состоящей из полусферы с внутренним диаметром dдет=367 мм, с цилиндрическим участком высотой h=12 мм и S0=8 мм. Общая высота этой детали Н=203,5 мм (фиг. 1). Расчет ведут способом объемов, который основан на равенстве объемов исходной плоской заготовки и вытянутой детали.

Объем исходной плоской заготовки определяется по формуле объема цилиндра:

где h - высота цилиндра.

В нашем случае, высота цилиндра равна толщине исходной плоской заготовки, т.е. h=8 мм.

Объем полусферической детали (Vдет) определяют на ПК созданием в электронном виде 3D модели с последующим определением массо-центровочных характеристик, в результате Vдет=1880511,32 мм3.

Приравниваем объемы детали и заготовки:

Vдет=Vзаг;

отсюда

отсюда

Для исключения защемления заготовки в процессе вытяжки на цилиндрическом участке между матрицей 2 и пуансоном 3 в связи с утолщением вытягиваемой детали до величины 9,8 мм, зазор между цилиндрическим участком матрицы и пуансоном в нашем производственном штампе имеет Z2=9,8 мм (фиг. 2).

Следовательно, в конструкции штампа зазоры между матрицей и коническим прижимом и матрицей и пуансоном имеют разные значения и соответственно равны Z1=8 мм и Z2=9,8 мм.

Таким образом, предлагаемое изобретение позволяет получить вытяжкой детали полусферической формы с минимальным утонением донной части (не более 8%) при оптимальной деформации из труднодеформируемого титанового сплава ВТ6-С с внутренним профилем полученной полусферы в пределах +0,3 мм +0,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ДЕТАЛИ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С В ОДНОМ ШТАМПЕ | 2015 |

|

RU2635990C2 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПАРТИЙ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2010 |

|

RU2454288C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 1999 |

|

RU2150344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ ПАРТИИ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2380184C2 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| ДНИЩЕ ТОПЛИВНОГО БАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

Изобретение относится к области обработки металлов давлением, а именно к способу вытяжки деталей полусферической формы из труднодеформируемого титанового сплава ВТ6-С. Осуществляют предварительное утонение плоской исходной заготовки протачиванием, нагрев заготовки и ее установку в нагретую матрицу штампа и формообразование коническим прижимом в чашку с образованием равнотолщинного фланца и вытяжку полученной чашки холодным пуансоном в нагретой матрице в деталь полусферической формы в штампе с разными зазорами между коническим прижимом и матрицей и матрицей и пуансоном. При этом предварительное утонение исходной заготовки осуществляют до определенной толщины в зоне образующегося при формообразовании коническим прижимом фланца. Обеспечивают минимальное утонение донной части полусферы. 2 ил.

Способ изготовления вытяжкой полой детали полусферической формы из труднодеформируемого титанового сплава ВТ6-С, включающий предварительное утонение плоской исходной заготовки протачиванием, нагрев заготовки и ее установку в нагретую матрицу, формообразование заготовки в чашку коническим прижимом с образованием равнотолщинного фланца и вытяжку полученной чашки холодным пуансоном в нагретой матрице в деталь полусферической формы в штампе с разными зазорами между коническим прижимом и матрицей и матрицей и пуансоном, при этом утонение исходной заготовки осуществляют в зоне образующегося при формообразовании коническим прижимом фланца до толщины, определяемой по формуле:

Sпр=S0-(Sy-S0),

где Sпр - толщина проточенной заготовки на диаметре выхода из-под конического прижима, мм,

S0 - исходная толщина заготовки, мм,

Sy - толщина заготовки в зоне утолщения фланца, равная

σт - предел текучести материала заготовки, кг/мм2,

σв - предел прочности материала заготовки, кг/мм2,

D - диаметр исходной плоской заготовки, мм,

d - диаметр вытянутой детали в месте выхода из-под конического прижима, мм.

| МЕЛЬНИКОВ Э.Л | |||

| ХОЛОДНАЯ ШТАМПОВКА ДНИЩ | |||

| М.: МАШИНОСТРОЕНИЕ, 1986, с.86 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| Способ глубокой вытяжки | 1980 |

|

SU925483A2 |

| US 2007102493 A, 10.05.2007. | |||

Авторы

Даты

2017-11-09—Публикация

2016-03-04—Подача