Изобретение относится к способу окисления сульфидов, содержащихся в дизельных фракциях нефти, до сульфоксидов пероксидом водорода в присутствии молибденсодержащего катализатора.

Известен способ окисления сульфидов, содержащихся в дизельных фракциях нефти, до сульфоксидов органическими гидроперекисями в присутствии соли молибдена совместно с уксусной кислотой (Бурмистрова Т.П., Хитрик А.А., Терпиловский Н.Н. Способ получения сульфоксидов и др. Авторское свидетельство 524799; БИ №30, 1976). Недостатком способа является образование большого количества побочных продуктов (третичного бутилового спирта, диметилфенилкарбинола, ацетофенола и др.) при разложении органических гидроперекисей, что вызывает необходимость очистки оксидата сложным и дорогим методом.

Наиболее близким по технической сущности и получаемому результату является способ окисления сульфидов нефти пероксидом водорода в присутствии оксида молибдена и молибденовой кислоты (Шарипов А.Х., Масагутов P.M. и др. Нефтехимия. 1990, т.30, №5, с.693). Важным достоинством данного способа является отсутствие других, кроме воды, побочных продуктов разложения окислителя. Здесь же делается предположение, что окисление идет через образование пероксомолибденовой кислоты. Последняя является переносчиком кислорода к атому серы. Однако недостатком этих катализаторов является невысокая степень окисления (0,68-0,75%), сравнительные невысокие скорости окисления и низкое качество получаемого продукта (в оксидате содержатся много кислых продуктов и сульфонов).

Целью настоящего изобретения является увеличение выхода сульфоксидов, скорости окисления, а также улучшение качества сульфоксидов.

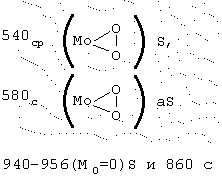

Поставленная цель достигается окислением сульфидов пероксидом водорода в присутствии пероксокомплексов молибдена. Пероксокомплексы молибдена получают растворением соединения молибдена в растворе пероксида водорода по следующей методике. В четырехгорлую колбу, снабженную механической мешалкой, термостатом, обратным холодильником и капельной воронкой помещают 10-25 г соответствующего соединения молибдена, приливают 0,8-1,5 литра 10-30%-ного раствора пероксида водорода и перемешивают при температуре 40-60°С до полного растворения соединения молибдена. Полученный продукт анализируют спектрофотометрическим методом. В ИК области спектра появляются интенсивные полосы поглощения, характерные для пероксокомплексных групп (в см-1):

(Вольнов И.И. Пероксокомплексы хрома, молибдена, вольфрама. М.: Наука, 1989, 104 с.).

Таким образом, исходя из экспериментальных данных и литературных источников установлено, что полученный продукт является пероксокомплексом молибдена и имеет следующую структурную формулу:

Полученные пероксокомплексы используют в качестве катализатора в реакции окисления сульфидов в сульфоксиды, что обеспечивает высокую селективность и скорость окисления.

Изобретение иллюстрируется следующими примерами.

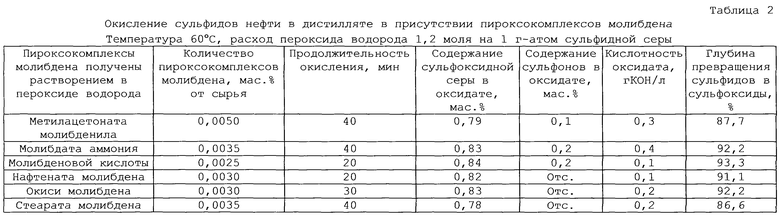

Пример 1. К 100 г дистиллята (фракция дизельного топлива арланской нефти с пределами выкипания 190-360°С), содержащего 0,9 мас.% сульфидной серы, прибавляют при 60°С в один прием 3,2 мл 30%-ного водного раствора пероксида водорода и 0,005 г пероксокомплексов молибдена, полученных из ацетилацената молибдена по вышеописанной методике. Через 40 минут перемешивания в реакторе с мешалкой получают 100 г оксидата с содержанием сульфоксидной серы 0,79 мас.%. Глубина окисления сульфидов в сульфоксиды составляет 87,7%.

Пример 2. К 100 г дистиллята при 60°С в один прием добавляют 3,2 мл 30%-ного раствора пероксида водорода. Одновременно в реакционную смесь вносят 0,0035 г пероксокомплексов молибдена, полученных из молибдата аммония по вышеописанной методике. Через 40 минут перемешивания в реакторе с мешалкой получают оксидат с содержанием сульфоксидной серы 0,83 мас.%. Глубина окисления сульфидов в сульфоксиды составляет 92,2%.

Пример 3. К 100 г дистиллята (фракция дизельного топлива Чекмагушевской нефти с пределами выкипания 190-360°С), содержащего 0,9% сульфидной серы, прибавляют при 60°С в один прием 3,3 мл 30%-ного водного раствора пероксида водорода и 0,0025 г пероксокомплексов молибдена, полученных из молибденовой кислоты по вышеописанной методике. Через 20 минут перемешивания в реакторе получают 100 г оксидата с содержанием сульфоксидной серы 0,84 мас.%. Глубина окисления сульфидов в сульфоксиды 93,3%.

Пример 4. К 100 г дистиллята при 60°С в один прием добавляют 3,1 мл 30%-ного водного раствора пероксида водорода. Одновременно в реакционную смесь вносят 0,003 г пероксокомплексов молибдена, полученных из нафтената молибдена по вышеописанной методике. Через 20 минут перемешивания в реакторе получают оксидат с содержанием сульфоксидной серы 0,82 мас.%. Глубина окисления сульфидов в сульфоксиды составляет 91,1%.

Пример 5. К 100 г дистиллята, содержащего 0,9 мас.% сульфидной серы, прибавляют при 60°С в один прием 3,3 мл 30%-ного водного раствора пероксида водорода и 0,003 г пероксокомплесов молибдена, полученных из окиси молибдена по вышеописанной методике. Через 30 минут перемешивания в реакторе с мешалкой получают 100 г оксидата с содержанием сульфоксидной серы 0,83 мас.%. Глубина превращения сульфидов в сульфоксиды составляет 92,2%.

Пример 6. К 100 г дистиллята с содержанием сульфидной серы 0,9 мас.% при 60°С в один прием добавляют 3,2 мл 30%-ного водного раствора пероксида водорода. Одновременно в реакционную массу вносят 0,0035 г пероксокомплексов молибдена, полученных из стеарата молибдена, по вышеописанной методике. Через 40 минут перемешивания в реакторе получают 100 г оксидата с содержанием сульфоксидной серы 0,78 мас.%. Глубина окисления сульфидов в сульфоксиды составляет 86,6%.

Пример 7. К 100 г дизельной фракции арланской нефти, содержащей 1% сульфидной серы, прибавляют при 40°С в один прием 3,2 мл 30%-ного водного раствора пероксида водорода и 0,003 г пероксокомплексов молибдена, полученных из молибдата аммония по вышеописанной методике. Через 30 минут перемешивания в реакторе получают оксидат с содержанием сульфоксидной серы 0,88 мас.%. Глубина окисления сульфидов в сульфоксиды 88,2%.

Пример 8. К 100 г дизельной фракции Чекмагушевской нефти, содержащей 0,9% сульфидной серы, прибавляют при 40°С в один прием 3,1 мл 30%-ного водного раствора пероксида водорода и 0,003 г пероксокомплексов молибдена, полученных из ацетилацената молибдена по вышеописанной методике. Через 30 минут перемешивания в реакторе получили оксидат с содержанием сульфоксидной серы 0,84 мас.%. Глубина превращения сульфидов составляет 93,3%.

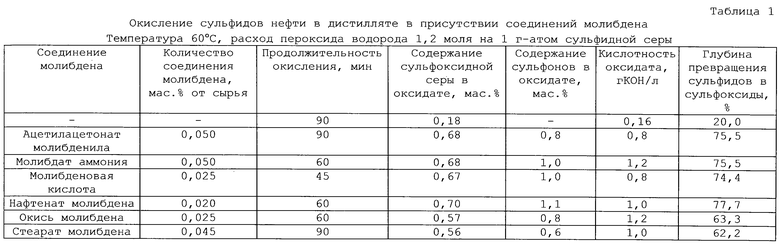

Для сравнения проводили опыты по окислению дистиллята высокосернистой нефти пероксидом водорода в присутствии различных соединений молибдена. Результаты опытов приведены в таблице 1.

В таблице 2 представлены данные по окислению дистиллята в присутствии пероксокомплексов молибдена. Как видно из таблиц, при использовании пероксокомплексов молибдена в качестве катализатора глубина превращения сульфидов в сульфоксиды возрастает на 15-17%, продолжительность окисления уменьшается в 2-2,5 раза, расход катализатора - на порядок, значительно повышается селективность реакции (уменьшается образование кислых продуктов и сульфонов). В дистилляте анализируют содержание сульфидной серы методом потенциометрической иодаметрии (Гальперн Г.Д., Гирина Г.Л., Лукьяница В.Г. Иодаметрическое потенциометрическое определение сульфидной серы. Методы анализа органических соединений нефти, их смесей и производных. М.: АН СССР 1960. Т.1. 58 с.). В оксидате определяют содержание сульфоксидной серы потенциометрическим титрованием (Wimer D.C. Titration of sulfoxide in acetic anhydride. Anal. Chem. 1958. V.30. № 12. P. 2060), сульфонов методом ИК-спектроскопии (Анашкина Н.П., Загряцкая Л.М. Определение сульфонов методом инфракрасной спектроскопии. Методы анализа и контроля производства в химической промышленности. Реф. сб. М.: ЦНИИТЭХИМ. 1974. Вып.4. 16 с.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2005 |

|

RU2291859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 2002 |

|

RU2234498C2 |

| СПОСОБ ОБЕССЕРИВАНИЯ СВЕТЛЫХ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 2002 |

|

RU2235112C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ СУЛЬФОКСИДОВ | 1986 |

|

SU1436459A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СУЛЬФОКСИДОВ | 2002 |

|

RU2221779C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 1995 |

|

RU2100349C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СУЛЬФИДОВ | 1982 |

|

SU1099454A1 |

| Способ получения сульфоксидов | 1974 |

|

SU524799A1 |

| Способ получения нефтяных сульфоксидов | 2017 |

|

RU2668810C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2243986C1 |

Изобретение относится к способу окисления сульфидов, содержащихся в дизельных фракциях нефти, водным раствором пероксида водорода в присутствии молибденсодержащего катализатора. В качестве катализатора используют пероксокомплексы молибдена и реакцию проводят при температуре 40-60°С. Изобретение позволяет увеличить выход сульфоксидов, скорость окисления, а также улучшить качество сульфоксидов. 2 табл.

Способ окисления сульфидов, содержащихся в дизельных фракциях нефти, водным раствором пероксида водорода в присутствии молибденсодержащего катализатора, отличающийся тем, что в качестве катализатора используют пероксокомплексы молибдена и реакцию проводят при 40-60°С.

| ШАРИПОВ А.Х | |||

| и др | |||

| Нефтехимия | |||

| Окисление сульфидов нефти пероксидом водорода в присутствии соединений металлов переменной валентности | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ восстановления электрических ламп накаливания с разрушенными нитями | 1921 |

|

SU693A1 |

Авторы

Даты

2004-10-27—Публикация

2002-09-02—Подача