Изобретение относится к производству катализаторов для окисления органических сульфидов.

Известен катализатор для окисления органических сульфидов до сульфоксидов перекисью водорода - уксусная кислота.

Уксусную кислоту вводят в процесс в количестве 1% от массы исходного сырья.

К недостаткам известного катализатора относятся его большой расход, образование кислых сточных вод на стадиях окисления сульфидов и выделения целевого продукта, низкая селективность процесса, приводящая к значительному осмолению реакционной массы и ухудшению качества сульфоксидов.

Наиболее близким к изобретению является катализатор для окисления органических сульфидов, содержащий нафтенат молибдена или пятихлористый молибден и ледяную уксусную кислоту в массовом соотношении (0,01-0,02): (1,2-2,4).

Недостатками известного катализатора являются его большой расход и, следовательно, недостаточно высокая активность, усложнение процесса из-за использования уксусной кислоты, приводящего к образованию кислых сточных вод и коррозии оборудования. Кроме того, использование органических гидроперекисей и необходимость выделения спиртов, образующихся из них в процессе окисления, из оксидата повышают взрывоопасность и трудоемкость процесса.

Цель изобретения - повысить активность катализатора.

Предлагается катализатор для окисления органических сульфидов, содержащий органическую соль молибдена, в качестве которой он содержит нафтенат, или стеарат, или ацетилацетонат, и дополнительно органическую соль кальция - нафтенат, или стеарат, или ацетилацетонат при следующем соотношении компонентов, мас.%:

Указанная органическая соль молибдена 90-99,0

Указанная органическая соль кальция 1-10,0

Отличительным признаком предлагаемого катализатора является использование в качестве органической соли молибдена нафтената, или стеарата, или ацетилацетоната, а также дополнительно органической соли кальция - нафтената, или стеарата, или ацетилацетоната в указанных количествах.

Расход предлагаемого катализатора 0,0011-0,0101 мас.%, в 240-1100 раз меньше, чем известного катализатора (1,21-2,42 мас.%).

Процесс окисления проводят в реакторе колонного типа в пенно-эмульсионном режиме при 80-100оС, продолжительность окисления 10-30 мин.

П р и м е р. Фракцию Арланской нефти с т.кип. 190-380оС и содержанием серы сульфидной 1,0 мас.% и общей 2,1 мас.% окисляют в пенно-эмульсионном режиме. Через 854 г дистиллята, содержащего 0,0025 мас.% (2,135 г) нафтената молибдена и 0,0001 мас.% (0,0854 г) нафтената кальция, для его вспенивания пропускают воздух со скоростью в поперечном сечении 0,045-0,05 м/с, нагревают до 90оС и, не прекращая подачу воздуха в указанном режиме, добавляют 27,0 мл 30%-ного водного раствора перекиси водорода.

После окисления в указанном режиме в течение 30 мин реакционную массу охлаждают, водную фазу отделяют от органической. Содержание сульфоксидной серы в оксидате составляет 0,814 мас.%. Глубина окисления 81,4%.

Органический слой хроматографируют на силикагеле марки АСК, активностью 9,3-9,8 по бензол-гептану, с размером частиц 100-200 меш, активированном прокаливанием при 150оС. Выделяют 92% сульфоксидов. Продукт содержит серы сульфоксидной 11,0 мас.%, общей 11,1 мас.%.

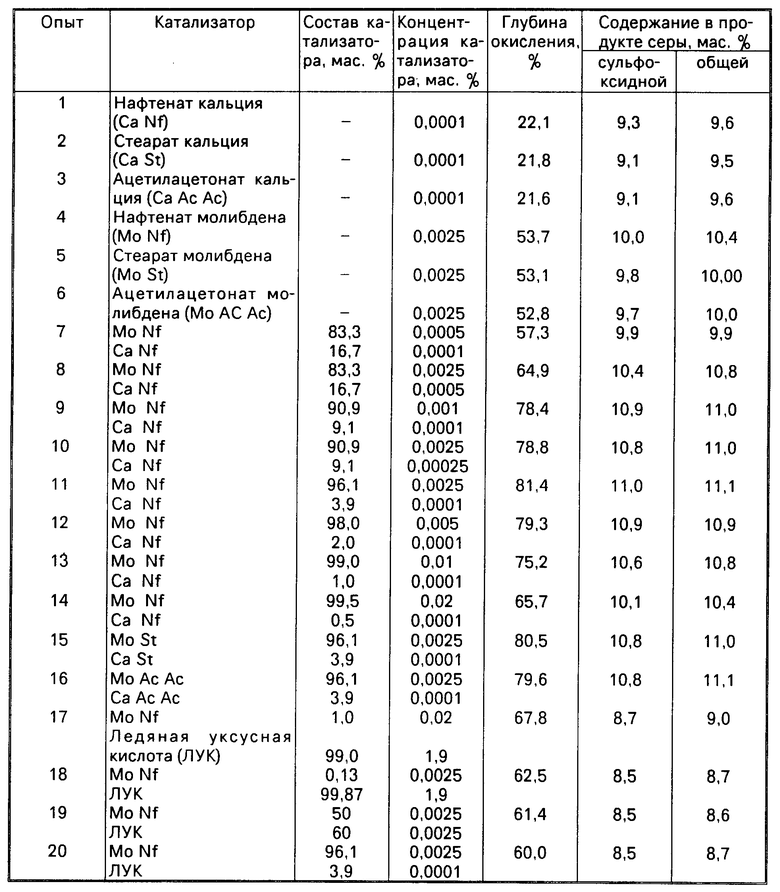

В аналогичных условиях проводят опыты с другими составами катализаторов, результаты которых приведены в таблице.

Опыты 17-20 приведены для сравнения эффективности действия составов катализатора прототипа (нафтената молибдена и ледяной уксусной кислоты).

Опыт 17 проведен с составом катализатора и в оптимальных количествах прототипа. Глубина окисления и характеристики продукта намного уступают результатам, полученным при использовании предлагаемого катализатора в значительно меньших количествах.

В опыте 18 нафтенат молибдена берут в оптимальном количестве, а ледяную уксусную кислоту - в оптимальном количестве прототипа. Достигнутые результаты также гораздо ниже, чем при использовании катализатора по изобретению.

Опыты 19 и 20 проведены в присутствии катализатора-прототипа при оптимальных количествах предлагаемого катализатора. При этом глубина окисления сульфидов на 15-21% ниже, а характеристики продукта гораздо хуже.

Таким образом, катализатор по изобретению обладает повышенной активностью по сравнению с известным - глубина окисления сульфидов на 15-21% выше. Кроме того, использование предлагаемого катализатора позволяет упростить процесс окисления за счет устранения стадий очистки дизельной фракции от растворенной в ней уксусной кислоты (для промывки 1 т. дизельной фракции от кислоты необходимо 10-12 м3 пресной воды) и утилизации кислых сточных вод, образующихся в процессе промывки (130-140 м3 кислых сточных вод на 1 т. сульфоксидов). При использовании предлагаемого катализатора не требуется дорогостоящее оборудование из высоколегированных сталей, применяется оборудование из сталей простых марок. Исключается также стадия выделения спиртов из оксидата и значительно снижается взрывоопасность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфоксидов | 1974 |

|

SU524799A1 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2005 |

|

RU2291859C1 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2002 |

|

RU2238935C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 1999 |

|

RU2144025C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 1995 |

|

RU2100349C1 |

| Способ получения сульфоксидов | 1976 |

|

SU636880A1 |

| Способ получения сульфоксидов | 1979 |

|

SU774173A1 |

| СПОСОБ ОБЕССЕРИВАНИЯ СВЕТЛЫХ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 2002 |

|

RU2235112C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СУЛЬФОКСИДОВ | 2002 |

|

RU2221779C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 2002 |

|

RU2234498C2 |

КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СУЛЬФИДОВ, включающий органическую соль молибдена, отличающийся тем, что, с целью повышения активности катализатора, в качестве органической соли молибдена он содержит нафтенат, или стеарат, или ацетилацетонат и дополнительно органическую соль кальция - нафтенат, или стеарат, или ацетилацетонат при следующем соотношении компонентов, мас.%:

Указанная органическая соль молибдена - 90 - 99,0

Указанная органическая соль кальция - 1 - 10,0

| Способ получения сульфоксидов | 1974 |

|

SU524799A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-02-09—Публикация

1982-05-18—Подача